Навигация

Выбор средств полевой автоматики (ПА)

3.3.1 Выбор средств полевой автоматики (ПА)

В соответствие с функциональной схемой автоматического регулирования работы котла на базе регуляторов будем использовать следующие средства ПА, представленные в таблице 2.

Так как ПА обеспечивает получение первичной информации (посредством датчиков), на основе которой складывается представление о состоянии технологического процесса, то на выбор ПА налагаются некоторые ограничения, например:

Температура, влажность, давление, вибрации, при которых ПА нормально работает;

Класс точности прибора, допустимые погрешности;

Выходной сигнал (он должен быть стандартным, или иметь возможность преобразования в такой сигнал).

Расходомер.

К датчику измерения расхода предъявляются следующие требования:

пределы измерения – 0 – 400 м3/ч;

класс точности – 0,5;

измеряемая среда - пульпа плотностью 1,2-1,7 кг/л, температура 0–100 0С, содержание твёрдого 200-300 гр./л;

параметры окружающей среды – температура 10 – 30 0С, влажность 20-60%.

Для проведения тендера взяты датчики PROMAG-33F и VA-2303. По этим датчикам был собран материал, основные характеристики представлены в таблице 3.5.

Таблица 3.5 Основные характеристики расходомеров

| Параметры | Promag 33F | VA 2303 |

| Устойчивость к внешним воздействиям | 1.Температура окружающей среды от –20 до +600С 2. При установке на открытом воздухе необходимо установить кожух для защиты от попадания прямых солнечных лучей 3. Устойчив к ударам и вибрациям. | 1. Первичный преобразователь – защищён от попадания внутрь пыли и воды, устойчив к воздействию температуры окр. воздуха от –30 до +55С и относительной влажности 95% при температуре 35С и более низких температурах без конденсации влаги, устойчив к воздействию атмосферного давления от 84 до 106,7 кПа. 2. Вычислитель – защищён от попадания внутрь пыли и воды, устойчив к воздействию температуры окр. воздуха от 5 до 55С и относительной влажности 80% при температуре 35С. |

| Точность | 0,01% | Неустойчивые показания расхода пульп с большим содержанием гр. тв/литр. |

| Удобство в обслуживании | Возможность установки датчика непосредственно на передатчике или в удалении от него. Наличие лицевой панели с жидкокристаллическим индикатором, индикация состояния прибора и возникновения неполадок | Большой выбор типа выходного сигнала, жидкокристаллический индикатор, стандартный последовательный интерфейс RS232, два варианта крепления вычислительного блока (щитовой и настенный). |

| Срок службы | 18 лет | 12 лет |

Преобразователи расхода VA2303 предназначены для преобразования значения расхода невзрывоопасной жидкости, проходящей через первичный преобразователь, в унифицированные выходные электрические частотные сигналы и сигнал постоянного тока.

Расходомер PROMAG-33F используется для измерения потока жидкостей, например:

- Кислоты, щелочь, целлюлоза;

- Питьевая вода, сточные воды, отстой сточных вод;

- Молоко, пиво, вино, минеральная вода, йогурт, патока, и т.д.

Собранные данные были предоставлены инженерам Контрольно-Измерительных Приборов (КИП) для выставления оценок по 10 бальной шкале.

Таблица 3.6 Оценки экспертов

| Критерий | Оценки 1 эксперта | Оценки 2 эксперта | ||

| PROMAG-33F | VA2303 | PROMAG-33F | VA2303 | |

| Устойчивость к воздействию внешней среды | 8 | 7 | 7 | 6 |

| Точность | 9 | 3 | 9 | 4 |

| Удобство в обслуживании | 9 | 6 | 9 | 7 |

| Средний балл | 8,6 | 5,3 | 8,3 | 5,6 |

В таблице 3.7 приведены сводные оценки экспертов.

Таблица 3.7 Сводные оценки

| Датчик | Оценка |

| PROMAG-33F | 8.5 |

| VA2303 | 5.5 |

В качестве измерителя расхода воды будем использовать датчик PROMAG-33F.

Уровнемер.

К датчику измерения уровня предъявляются следующие основные требования:

пределы измерения уровня 3 – 18 м;

требуемый класс точности – 0,5;

параметры измеряемой среды – суспензия, температура 0-100С, содержание твердого 20 - 70%.

Причинами замены являются физический износ, низкая точность измерения, зарастание отбора. Сравнительная характеристика и основные параметры для проведения тендера по предлагаемым вариантам модернизации представлены в таблице 3.8.

Таблица 3.8 Сравнительные характеристики предлагаемых вариантов

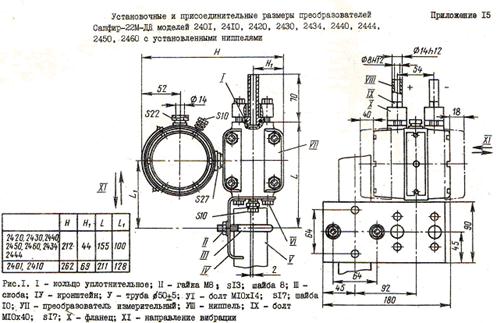

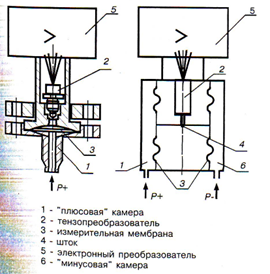

| Критерий сравнения | ДМ-0,4 | “Сапфир-22ДД” | Микроволновый уровнемер VEGAPULS-64 |

| Устойчивость к внешним воздействиям | 1 Зарастание отборного устройства 2 Зависимость показаний прибора от плотности измеряемой среды 3Механически прочный, достаточно надежный прибор 4 Непосредственный контакт с измеряемой средой | 1 Зарастание отборного устройства 2 Зависимость показаний прибора от плотности измеряемой среды 3 Высокая надежность, устойчивость и стабильность прибора 4 Непосредственный контакт с измеряемой средой | 1 Измерение бесконтактно и без износа уровня различных материалов 2 Независимость от температуры, давления, плотности, шума, состава газа 3 Высоконадежный, противостоит экстремальным химическим и физическим условиям 4Без подвижных частей и механического износа |

| Точность | Предельная погрешность – 1% | Предельная погрешность – 0,5% | Высокая точность измерения – 0,25% |

| Удобство в обслуживании | 1Широкое использование и знание прибора обслуживающим персоналом 2 Простота монтажа 3 Необходим преобразователь типа НП-П3 4 Периодическая продувка отборного устройства. | 1 Простота монтажа 2 Наличие встроенного электронного устройства с выходным сигналом 0-5 мА 3 Укомплектован собственным блоком питания 4БП-36 4 Периодическая продувка отборного устройства | 1Некоторые настроечные и предналадочные работы 2 Удобство монтажа и “неприхотливость” в обслуживании. 3 Малое потребление электроэнергии, ресурсосберегающий 4 Возможность индикации и настройки через цифровой порт компьютера |

| Выходной сигнал | 0-5 мА | 0-5 мА | 0-20 мА |

| Стоимость | 10’000 тенге | 25’000 тенге | 500’000 тенге |

| Срок службы | 7 лет | 8лет | 8 лет |

Оценка сопоставляемых вариантов проставляется по десятибалльной шкале и приведена в таблице 3.9.

Таблица 3.9 Оценки экспертов по рассматриваемым вариантам

| Показатель | Оценки 1 эксперта | Оценки 2 эксперта | Оценки 3 эксперта | ||||||

| ДМ | Сапфир | Vegapuls | ДМ | Сапфир | Vegapuls | ДМ | Сапфир | Vegapuls | |

| Устойчивость к внешним воздействиям | 5 | 6 | 9 | 6 | 7 | 10 | 5 | 7 | 9 |

| Точность | 6 | 7 | 10 | 5 | 7 | 10 | 6 | 8 | 10 |

| Удобство в обслуживании | 6 | 7 | 8 | 6 | 7 | 8 | 6 | 8 | 8 |

| Стоимость | 8 | 8 | 6 | 8 | 7 | 5 | 8 | 7 | 6 |

| Срок службы | 7 | 7 | 7 | 8 | 8 | 7 | 7 | 7 | 7 |

| Средний балл: | 6,4 | 7 | 8 | 6,6 | 7,2 | 8 | 6,4 | 7,4 | 8 |

В таблице 3.10 приведены сводные результаты проведения тендера по контрольно-измерительным приборам.

Таблица 3.10 Сводные результаты оценки средств измерения

| Тип датчика | Средняя оценка всех экспертов |

| ДМ – 0,4 | 6,5 |

| “Сапфир –22ДД” | 7,2 |

| Микроволновый уровнемер | 8,0 |

По результатам проведения тендера в качестве контрольно-измерительного прибора для измерения уровня принимаем бесконтактный микроволновый уровнемер, радарный сенсор “Vegapuls-64”. Данный выбор является рациональным, сенсоры ориентированы на надежность, длительность в применении и тем самым на долгосрочные инвестиции.

Плотномер радиоизотопный ПР-1027.

Плотномер радиоизотопный ПP-1025М предназначен для измерения плотности жидких сред и пульп, контроля (регулирования) технологических процессов. Технические характеристики:

напряжение питания 220 В. с допустимыми отклонениями от +10% до -15%, частотой 50 1 Гц;

температура окружающего воздуха для блока детектирования от +5 до +40°C, для регистратора от +5 до +50°C;

относительная влажность окружающего воздуха до 80% при температуре 35°C;

отсутствие механических вибраций для регистратора;

допускается воздействие на блок детектирования вибрации частотой от 5 до 30 Гц и амплитудой не более 0.1 мм;

допускается воздействие на блок детектирования брызг воды, падающих в любом направлении;

допускается воздействие на блок детектирования пылевой смеси с частицами размером не более 200 мкм, движущейся со скоростью 5 м/с;

допустимый угол наклона блока детектирования от горизонтальной плоскости не более 5°.

Механизм исполнительный однооборотный МЭО-100/25.

Исполнительный механизм МЭО с постоянной скоростью предназначен для перемещения регулирующих органов в соответствии с коммутирующими сигналами управляющих устройств. Принцип работы механизмов заключается в преобразовании сигнала, поступающего от регулирующих или управляющих устройств, во вращательное перемещение выходного вала. Токовый датчик устанавливается на механизмы с полным ходом выходного вала 0,25 оборотов.

Технические характеристики:

напряжение питания - 220/380 В.,50 Гц;

вибрация - до 30 Гц;

диапазон температуры окружающей среды от - 30 до + 50°C;

потребляемая мощность - 260 Вт.

Требования к программному обеспечению (ПО)

Система программного обеспечения CIMPLICITY, предназначена для работы на разнообразных компьютерных платформах и операционных системах. Компьютерная платформа, как правило – это PC – совместимые персональные компьютеры (WINDOWS 95TM и WINDOWS NTTM).

SCADA – пакет должен отвечать требованиям:

Графическое представление хода технологического процесса, а также принятой и архивной информации в удобной для восприятия форме (мнемосхемы, таблицы, тренды);

Диагностика и сигнализация нарушений и аварийных ситуаций с их протоколированием;

Возможность дистанционного управления регулирующими исполнительными механизмами;

Надежность.

Для более эффективного функционирования системы автоматизации можно предъявить к Scada-пакету следующие требования:

Контроль над технологическим процессом, состояние технологического оборудования и управление процессами и оборудованием с помощью средств ПА (сбор показаний датчиков).

Преобразование сигналов от датчиков.

Обработка полученной от датчиков информации.

Графическое представление хода технологического процесса, а также принятой и архивной информации в удобной для восприятия форме (мнемосхемы, таблицы, тренды).

Диагностика и сигнализация нарушений и аварийных ситуаций с их протоколированием.

Локальное регулирование, - стабилизация расходов в аппараты.

Каскадное регулирование – стабилизация плотности под конусами промывателей.

Возможность обмена данными (информации) по сети с другими рабочими станциями.

Дистанционное управление регулирующими исполнительными механизмами.

CIMPLICITY HMI – пакет программ, созданный фирмой GE Fanuc для разработки ПО автоматизированных рабочих мест в АСУ ТП. Пакет работает под управлением операционных систем Windows 95, Windows 98 и Windows NT, Unix и других. В состав пакета входят программы, позволяющие создавать рабочие места технологического и обслуживающего персонала на всех уровнях управления технологией.

Программное обеспечение CIMPLICITY HMI имеет следующую структуру:

Сервер - базовые возможности (HMI Server base)

Опции (Options): рецептуры, статический анализ, пейджер, «горячее» дублирование, Web-сервер …

Клиент - просмоторщик (HMI Viewer) – то же, что и сервер, но без собственных переменных и связи с контроллером.

Рекомендуется аппаратное обеспечение для Intel – платформ: Pentium 90, 64 Мб ОЗУ, 180 Мб. на диске.

Создавая с помощью CIMPLICITY HMI узел (АРМ) создается проект. Проект содержит в себе полное описание настроек данного узла, описание базы данных, мнемосхемы. Он записывается на диск в отдельный каталог, имеющий по умолчанию то же имя, и может быть перенесен на другой компьютер простым копированием.

CIMPLICITY Workbench похож на проводник Windows. Окно Workbench разделено на два поля. В левом отображены разделы открытого проекта, а в правом – содержимое текущего раздела.

Кроме SCADA – пакета, фирма GE Fanuc выпускает контроллеры серии 90-30 и 90-70, относящиеся к программируемым логическим контроллерам. Программный пакет Versa Pro предназначен для конфигурирования и программирования контроллера.

Программно-технический комплекс характеризуется надежностью, хорошими потребительскими свойствами, а также высокой скоростью информационных систем.

Требования к сети

Необходимо предусмотреть для обмена информацией между создаваемым комплексом и существующей сетью через систему связи типа Ethernet оборудование, алгоритмы управления и программное обеспечение со стороны комплекса.

Цикл работы контуров регулирования и опроса датчиков, - не более 1 сек. Максимальное время передачи сообщения от любого датчика до пульта – 2 сек., от пульта оператора до регулирующего органа – 2 сек., максимальное время ожидания смены видеокадра – 2 сек.

Проект АСУ

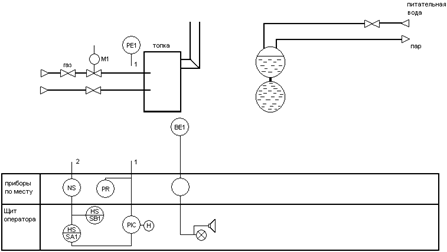

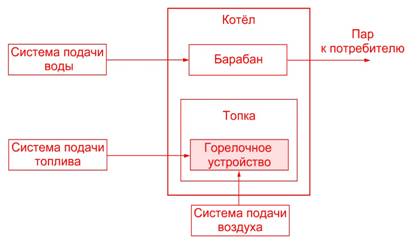

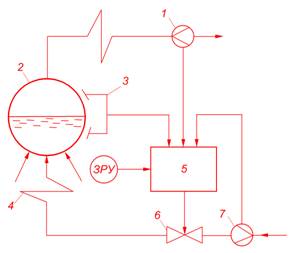

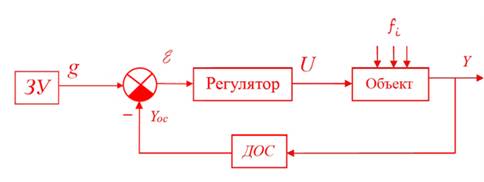

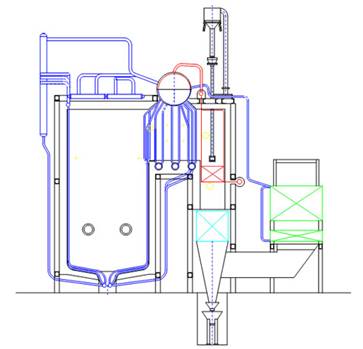

Функциональная схема автоматического регулирования работы котла

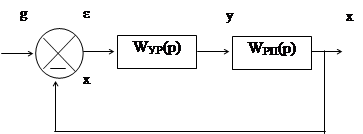

Функциональная схема систем автоматизации технологических процессов является основным техническим документом, определяющим структуру и характер систем автоматизации технологических процессов, а также оснащения их приборами и средствами автоматизации. На функциональной схеме дано упрощенное изображение агрегатов, подлежащих автоматизации, а также приборов, средств автоматизации и управления, изображаемых условными обозначениями по действующим стандартам, а также линии связи между ними.

Схема автоматизации регулирования и контроля парового котлоагрегата предусматривают следующие системы:

система автоматического регулирования и контроля тепловой нагрузки котла;

система автоматического регулирования и контроля питания котла;

система автоматического регулирования и контроля разрежения в топке котла;

система автоматического контроля давления;

система автоматического контроля температуры.

На основе принципиальной технологической схемы, структуризации задачи управления разрабатываем функциональную схему автоматизации, на которой показано все технологическое оборудование, технологические связи, приборы и средства автоматизации, обозначены их установки (по месту, на щите) и позиции каждого прибора.

Функциональная схема автоматического регулирования представлена в приложении 3.

В схемах

автоматизации

паровых и водогрейных

котлов, работающих

на газообразном

и твердом топливе,

применяются

управляющие

устройства

КУРС-101. Устройства

предназначены

для работы в

интервале

температур

от +5 до +50 ![]() при

относительной

влажности во

всем диапазоне

рабочих температур

30-80%. Питание устройства

осуществляется

от сети трехфазного

переменного

тока напряжением

220ВА.

при

относительной

влажности во

всем диапазоне

рабочих температур

30-80%. Питание устройства

осуществляется

от сети трехфазного

переменного

тока напряжением

220ВА.

Управляющее устройство КУРС-101 обеспечивает:

автоматический пуск и останов котла;

предварительную вентиляцию топки;

необходимые в пусковой период блокировки;

позиционное автоматическое регулирование тепловой мощности котла;

автоматическую защиту при аварийных ситуациях;

рабочую и аварийную сигнализацию;

формирование сигнала аварии на диспетчерский пункт.

Управляющее устройство конструктивно выполнено по блочно-модульному принципу и включает панель управления и сигнализации (ПСУ), шкаф с поворотной рамой и шкаф магнитных пускателей.

Панель управления и сигнализации (ПСУ) объединяет модуль сигнализацииС-02 с индикаторными лампами по следующим параметрам:

предварительная вентиляция;

температура воды (предельная); давление пара (предельное);

послеостановочная вентиляция.

Индикаторная лампа «Работа» сигнализирует о нормальной работе устройства, индикаторные лампы «Газ» и «Мазут» - о виде топлива, на которое включено устройство.

В панель включены также индикаторные лампы «Водогр» и «Паровой», сигнализирующие о режиме работы котла, на который включено устройство; индикаторная лампа «Напряжение», сигнализирующая о наличии напряжения электрического источника питания на входе в устройство; индикаторная лампа «АВР пит. насоса», сигнализирующая об автоматическом включении резервного питательного насоса (при работе котла в паровом режиме); индикаторная лампа «Авария» - о наступлении аварийного режима по любому параметру.

Модуль сигнализации С-01 с индикаторными лампами сигнализирует первопричину аварийного отключения котла: уровень низкий; уровень высокий; давление газа перед регулирующим органом высокое; температура мазута низкая; давление топлива перед клапаном – отсекателем низкое; давление вторичного воздуха низкое; давление газа перед горелкой низкое; давление первичного воздуха низкое; факела нет; клапан – отсекатель не закрыт; пламени запальника нет.

Блок кнопок управления имеет кнопку «Пуск» включения логической схемы управляющего устройства и пуска котла; кнопку включения «Регулирование ВКЛ» и отключения «Регулирование ОТКЛ» регулирования с модулем К-01; кнопку «Стоп» для отключения устройства и приведения схемы в исходное предпусковое состояние.

В систему управления и сигнализации включен указатель типа ИПУ положения регулирующего органа.

В шкафу с поворотной рамой размещены: блок П-11А для обеспечения электрического питания элементов схемы; блок У-04 для управления двигателем исполнительного механизма МЭО-4/100; блок Ф-03 для подачи напряжения на бобину катушки зажигания (Б-01), установленную на горелке котла.

Перечисленные устройства объединены в блок управления БУ-01. Здесь же размещены: блок переключения БП-01 рода топлива, режима работы (паровой, водогрейный, опробование питательного насоса), питательных насосов (№1, №2), опробования и нормальной работы вентиляторов, включения и отключения напряжения на входе устройства; блок Р-01 реле, управляющих электромагнитными исполнительными устройствами; блок Б-1 для размещения и межмодульного монтажа с помощью штепсельных разъемов и жгутов.

Электропусковая аппаратура размещается в шкафу магнитных пускателей.

Пуск котла

(при включенном

электрическом

питании и отсутствии

сигналов, фиксирующих

аварийное

состояние

какого-либо

параметра или

предельное

состояние

основного

параметра –

температуры

воды или пара)

осуществляют

нажатием кнопки

«Пуск». После

этого исполнительным

механизмом

осуществляется

полное открытие

регулирующих

органов топлива

и воздуха (об

этом судят по

показаниям

указателя

положения),

включаются

магнитные

пускатели

первичного

воздуха и вторичного

воздуха, включается

отсчет времени

предварительной

вентиляции.

По истечении

времени предварительной

вентиляции

(![]() с)

автоматика

выдает сигнал

на исполнительный

механизм,

прикрывающий

воздушную

заслонку и

регулирующий

заслонку на

подаче топлива

до 20 % открытия,

подается напряжение

на катушку

зажигания Б-1

и на клапаны

запальника.

Если в течение

времени

с)

автоматика

выдает сигнал

на исполнительный

механизм,

прикрывающий

воздушную

заслонку и

регулирующий

заслонку на

подаче топлива

до 20 % открытия,

подается напряжение

на катушку

зажигания Б-1

и на клапаны

запальника.

Если в течение

времени ![]() с

не произойдет

розжиг запальника,

появляется

сигнал «Авария»,

включается

послеостановочная

вентиляция,

обесточиваются

клапаны запальника

и катушка зажигания.

Продолжительность

послеостановочной

вентиляции

с

не произойдет

розжиг запальника,

появляется

сигнал «Авария»,

включается

послеостановочная

вентиляция,

обесточиваются

клапаны запальника

и катушка зажигания.

Продолжительность

послеостановочной

вентиляции

![]() с,

после чего

обесточиваются

цепи магнитных

пускателей

вентиляторов.

с,

после чего

обесточиваются

цепи магнитных

пускателей

вентиляторов.

В случае

розжига запальника

обеспечивается

подача напряжения

на клапаны

отсекателя

и обесточиваются катушки зажигания

Б-1. розжиг горелочного

устройства

происходит

в течение ![]() с.

Если за это

время розжиг

горелочного

устройства

не происходит,

включаются

сигнал «Авария»

и послеостановочная

вентиляция,

обесточиваются

клапаны запальника

и клапаны –

отсекатели

на линии подачи

топлива. По

истечении

времени послеостановочной

вентиляции

обесточиваются

магнитные

пускатели

вентиляторов.

с.

Если за это

время розжиг

горелочного

устройства

не происходит,

включаются

сигнал «Авария»

и послеостановочная

вентиляция,

обесточиваются

клапаны запальника

и клапаны –

отсекатели

на линии подачи

топлива. По

истечении

времени послеостановочной

вентиляции

обесточиваются

магнитные

пускатели

вентиляторов.

При розжиге

горелочного

устройства

по истечении

времени окончания

пуска (![]() с)

регулирующие

органы топлива

и воздуха переводятся

в положение

40% открытия. Катушки

клапанов запальника

обесточиваются

через

с)

регулирующие

органы топлива

и воздуха переводятся

в положение

40% открытия. Катушки

клапанов запальника

обесточиваются

через ![]() с - времени совместной

работы запальника

и горелочного

устройства.

с - времени совместной

работы запальника

и горелочного

устройства.

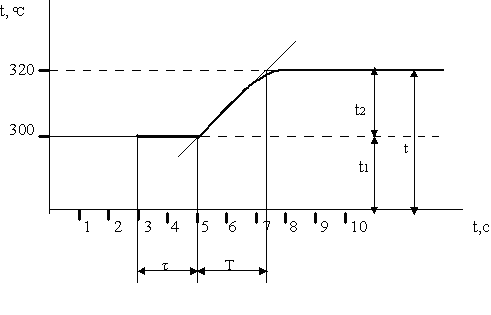

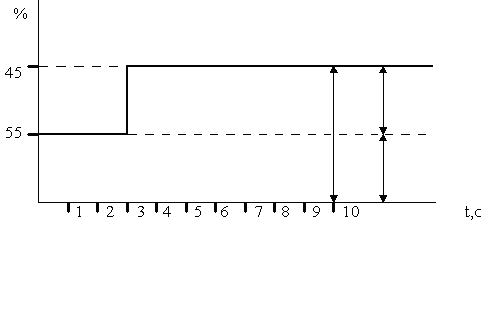

Работа котла в режиме 40%-ной нагрузки продолжается в течение времени, оговоренного инструкцией по эксплуатации котла, необходимого для прогрева всех элементов, после чего может быть включено кнопкой «Регулирование ВКЛ» автоматическое регулирование основного параметра котла – температуры горячей воды или давления пара. Автоматическое регулирование осуществляется перемещением исполнительного механизма, регулирующего подачу топлива и воздуха, в положение 40 и 100%.

В случае достижения предельного состояния регулируемого параметра схемой обесточиваются цепи питания клапанов – отсекателей на линии подачи топлива, происходит перемещение регулирующих органов топлива и воздуха в положение 20%-ного открытия, включается послеостановочная вентиляция, по истечении времени работы котла обесточиваются цепи питания магнитных пускателей вентиляторов. При снятии сигнала предельного состояния параметра схемой обеспечивается автоматический пуск котла в указанной выше последовательности.

Автоматическое регулирование отключается нажатием кнопки «Регулирование ОТКЛ», сопровождающимся переключением исполнительного механизма в положение до 40%-ного открытия регулирующих органов топлива и воздуха.

Отключение котла осуществляется нажатием кнопки «Стоп», сопровождающимся обесточиванием цепей клапанов – отсекателей топлива, автоматическим перемещением регулирующих органов топлива и воздуха в положение 20%-ного открытия, включением послеостановочной вентиляции, обесточиванием цепей управления магнитными пускателями вентиляторов.

Если в процессе нормальной работы или в пусковом периоде в управляющее устройство поступит сигнал об аварийном состоянии какого-либо параметра, загораются сигнал «Авария» и индикаторная лампочка, соответствующая первопричине аварии, а также индикаторная лампочка «Послеостановочная вентиляция». Одновременно обесточиваются цепи управления клапанами – отсекателями топлива, что сопровождается погасанием лампы «Работа»; регулирующие органы топлива и воздуха перемещаются в положение 20%-ного открытия. Как только истечет время послеостановочной вентиляции, обесточиваются цепи управления магнитными пускателями вентиляторов, о чем свидетельствует погасание индикаторной лампочки «Послеостановочная вентиляция». Снятие сигнала «Авария» осуществляется нажатием кнопки «Стоп».

Система аварийной сигнализации управляющего устройства предусматривает фиксацию:

понижения уровня воды в котле;

повышения уровня воды в котле;

понижения давления топлива перед клапаном – отсекателем;

понижения давления первичного воздуха;

отсутствия закрытия клапанов – отсекателей.

5. Система автоматического регулирования подачи топлива в печь спекания

Похожие работы

... /см2) предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, на теплоснабжение систем отопления и горячего водоснабжения. Масса котельной установки 16,5 т, температура питательной воды 100 С, температура пара 210 С. В качестве сжигаемого топлива используют газ или мазут.Котлы двухбарабанные вертикально-водотрубные выполнены по ...

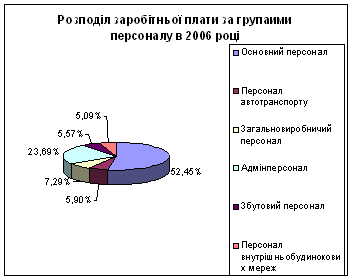

... чином вище сформульовано і зазначено основні пропозиції КП «Здолбунівкомуненергія» щодо покращення управління персоналом. 3.3 Реструктуризація виробництва, як шлях стратегічного управління Як було зазначено в пункті 2.1 даної курсової роботи на підприємстві КП «Здолбунівкомуненергія» здебільшого такі котельні установки, ресурсний потенціал яких давно вичерпаний. Відповідно підприємство у ...

... режимов функционирования котла. Повышение экологических характеристик котельной и культуру производственного процесса. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, ...

... , по приведённой методике, производится расчёт экономической эффективности внедрения автоматизации редукционно-охладительной установи и сравнение технико-экономических показателей работы подразделения. Экономическая эффективность внедрения системы автоматического контроля и регулирования редукционно-охладительной установки определяется путём сопоставления технико-экономических показателей работы ...

0 комментариев