Навигация

Смачиваемость

2.8. Смачиваемость

Образование механического пригара предотвращается если Ркап увеличивается, если уменьшается радиус пор, величина которых тем меньше, чем тоньше структура наполнителя. Ркап уменьшается при уменьшении величины поверхностного натяжения металла и снижении краевого угла смачивания. При стальном литье увеличение температуры стали приводит к увеличению поверхностного натяжения. Поверхностное натяжение стали существенно снижается при увеличении содержания в ней углерода, фосфора, серы, кислорода, азота. Поэтому увеличение содержания этих компонентов в стали может приводить к увеличению механического пригара.

Величина краевого угла смачивания зависит от ряда факторов: типа сплава, степени его окисленности, продолжительности контакта жидкой и твердой фаз, размера зерен формовочных смесей и др.

Из результатов экспериментальных исследований, проведенных И. В. Валисовским [4,2,13], отметим установленную зависимость степени смачивания от химического состава поверхностных слоев жидкого металла и формы. Чем больше химический потенциал реакций, протекающих на поверхности раздела металл-форма, тем меньше краевой угол смачивания.

Поэтому увеличение степени окисленности стали резко уменьшает краевой угол смачивания при изготовлении форм из кварцевого песка (рис.5) и значительно в меньшей мере при изготовлении форм из хромомагнезита или хромистого железняка (рис.5)[2].

Влияние размера зерен песка на условия смачивания зависит от контакта металла с поверхностью зерен и с газом, находящимся в порах смеси. Установлено, что при отрицательном смачивании (cos θ<0) независимо от газовой среды увеличение размера зерен приводит к значительному увеличению смачивания. При положительном смачивании (cos θ > 0) изменение размера зерен не влечет за собой изменения краевого угла смачивания.

Повышение температуры металла в пределах до 100°С над ликвидусом не изменяет величины краевого угла смачивания.

Эти и другие примеры свидетельствуют о том, что создание в форме нейтральной и восстановительной среды является благоприятным в ряде случаев стальных отливок, если поверхностные покрытия формы не науглероживают поверхности стальных отливок.

И. В. Валисовский, И. Б. Куманин и А. М. Лясс [9,4] изучали влияние различных крепителей на значение краевого угла смачивания формовочной смеси армко-железом. Опыты показали, что в условиях слабо окислительной атмосферы, т. е. в условиях близких к реальным, крепители ведут себя по-разному (табл.9). В смесях с крепителями органического происхождения, например с льняным маслом, образуется малый краевой угол смачивания (50°). Это объясняется науглероживанием металла, приводящим к возрастанию его жидкотекучести. При использовании смеси кварцевого песка с 6% жидкого стекла получается высокое значение краевого угла (106°), что объясняется малой пористостью этой смеси. Последнее является одной из причин, препятствующих проникновению металла в поры формовочной смеси.

На смачиваемость формовочных материалов расплавленным металлом и связанное с этим механическое проникновение металла в стенки формы оказывает влияние и характер газовой атмосферы в литейной форме. В условиях окислительной атмосферы, создаваемой углекислым газом, наименьший угол смачивания (52°) наблюдается на кислом материале (кварцевый песок), наибольший (90°)-на основном материале (магнезит) (табл.9).

В слабо окислительной атмосфере все формовочные смеси на кварцевой основе смачивались металлом, а основные формовочные материалы не смачивались (табл.9), причем по сравнению с окислительной атмосферой значения краевых углов возросли.

В нейтральной и восстановительной атмосферах отсутствует взаимодействие между жидким железом и формовочным материалом. Поэтому краевой угол армко-железа на формовочных смесях резко возрастает, и смачивание становится отрицательным. Данные но смачиваемости различных формовочных материалов в нейтральной атмосфере приведены в табл.9.

При переходе от слабо окислительной атмосферы к нейтральной несколько возрастает смачиваемость хромистого железняка армко-железом. Это объясняется восстановлением окиси железа, входящей в состав хромистого железняка, железом с образованием закиси железа. Образующаяся закись железа растворяется в жидком металле, и сродство жидкого металла с хромистым железняком увеличивается. Образование и растворение закиси железа в жидком металле при применении хромистого железняка подтверждается фактом повышенного содержания кислорода в металле после проведения опыта.

Так, при применении кварцевого песка армко-железо после проведения опыта содержало 0, 0128% кислорода, при применении хромистого железняка содержание кислорода в металле возрастало почти в 4 раза (0, 042%). Процесс растворения закиси железа в металле, хотя и в несколько более слабой степени, протекает и при смачивании армко-железом хромомагнезита.

Из данных работы И. В. Валиссовского и др.[13,4] вытекает, что для уменьшения смачиваемости формы жидким металлом и предотвращения механического проникновения металла в поры песчаной формовочной смеси следует создавать в литейной форме условия, исключающие окисление жидкого металла. Практически это может быть достигнуто введением в формовочную смесь углеродистых противопригарных добавок (каменноугольной пыли, мазута, сланцевой смолы, древесных опилок и т. д.).

Таблица9

Смачиваемость формовочных материалов металлом

| Смесь | Состав, | Смачиваемость в момент расплавления | ||

| В слабо окислительной атмосфере | в нейтральной атмосфере | В окислительной атмосфере | ||

| θ град. | θ град | θ град | ||

| Кварцевый песок Сульфитная барда | 98 2 | 68 | 119 | - |

| Кварцевый песок | 100 | 83 | 111 | 52 |

| Маршалит | 100 | 90 | 105 | 90 |

| Хромистый железняк | 100 | 93 | 81 | - |

| Хромомагнезит | 100 | 101 | 102 | 63 |

| Кварцевый песок Жидкое стекло | 94 6 | 106 | 118 | - |

| Кварцевый песок Льняное масло | 98 2 | 50 | 131 | - |

| Магнезит | 100 | 107 | 113 | 90 |

При применении формовочных смесей на основе хромомагнезита, хромистого железняка и магнезита отпадает необходимость создания восстановительной атмосферы в форме, так как в этом случае краевой угол смачивания в условиях окислительной атмосферы практически не меняется.

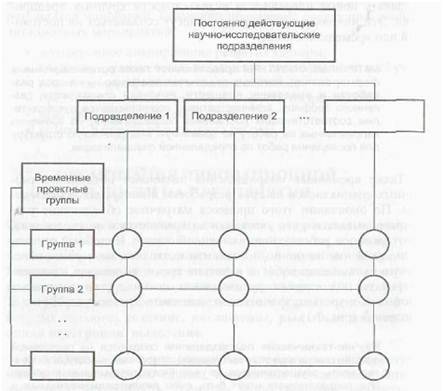

Рис.5 Влияние содержания кислорода в железе на краевой угол.

Таким образом, применять хромомагнезит и хромистый железняк особенно эффективно при наличии в форме окислительной среды.

В случае нейтральной или восстановительной среды вполне удовлетворительные результаты дает использование кварцевых песков.

Похожие работы

... смеси, состоящие из полевого шпата, кремнезема, каолина и жидкого стекла. Перейдем к экспериментальному рассмотрению условий образования пригара на стальных и чугунных отливках при использовании смесей с жидким стеклом.2.Методы качественной оценки пригара.2. КАЧЕСТВО ПОВЕРХНОСТИ ОТЛИВОК Шероховатость отличается от пригара тем, что 1) концентрация окислов на поверхности металла отливки ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... осуществлять трудовую деятельность более эффективно, творчески, а также способствует выходу личности на новые уровни своего развития. 1.2 Педагогические подходы к реализации программы профессиональной подготовки заливщиков металла Учебные занятия, как правило, проводятся в виде лекций, консультаций, семинаров, практических занятий, лабораторных работ, контрольных и самостоятельных работ, ...

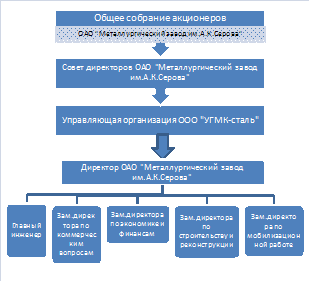

... Все планируемое к приобретению оборудование окупается в нормативные сроки. Во второй главе исследована организация инновационной деятельности ОАО «Металлургический завод им. А.К. Серова». Данный анализ служит предпосылкой разработок рекомендаций по совершенствованию инновационной деятельности предприятия, которые будут освещены в третьей главе дипломной работы. Наиболее существенными моментами ...

0 комментариев