Навигация

Глубина проникновения пригарного слоя не пропорциональна увеличению количества ударов бабы копра

1. Глубина проникновения пригарного слоя не пропорциональна увеличению количества ударов бабы копра.

2. Не наблюдается четкой закономерности между глубиной проникновения и поверхностной твердостью формы.

Такая же малая зависимость глубины проникновения от поверхности твердости в границах 25-75 наблюдалась при весе отливки до 15 кг. При весе отливки 500 кг наблюдалось уменьшение пригара только при увеличении поверхностной твердости свыше 65 единиц. Из табл. 4 видно, что для смесей типа К063Б и К016А «критическая твердость» наступает при превышении приблизительно 80 единиц.

В работе[13] изучали влияние уплотнения смеси на глубину проникновения стали, используя песок марки 016А и пылевидный кварц. Температура заливки стали составляла 1560°. Полученные данные (Рис.18) показывают, что средняя величина выступов Нср уменьшается с повышением уплотнения формовочной смеси. Более заметно это проявляется при уплотнении смеси до 10 кг/см2. Дальнейшее повышение давления не оказывает заметного влияния на изменение глубины проникновения стали.Таблица 13

Влияние степени уплотнения смесей на глубину проникновения жидкой стали

| Песок для форм | Степень уплотнения, единиц, по твердомеру | Газопроницаемость, единиц | Средняя глубина проникновения, мм. |

| Крупный марки К04Б | 50 65 80 85 91 | 710 460 340 285 200 | 0, 8 0, 5 0, 3 0, 2 0, 2 |

| Мелкий марки К016А | 45 57 70 85 91 | 138 120 102 30 19 | 0, 2 0, 1 0, 09 0, 08 0, 07 |

Д. И. Лоськовым и Г. Л. Хазаном[13] изучалось влияние степени уплотнения смесей на проникновение в форму жидкого металла. Степень уплотнения менялась от 50 до 90 единиц по твердомеру. Проба заливалась сталью 35Л при температуре 1620°С. Результаты опытов представлены в табл.13.

Говоря о влиянии уплотнения смесей на глубину проникновения металла в форму, следует особо подчеркнуть влияние другого связанного с этим фактора-теплопроводности формы. Чем сильнее уплотнена смесь в форме, тем больше ее теплопроводность и тем меньше глубина проникновения.

Приведенные данные показывают, что глубина проникновения стали в поры формовочной смеси при данной температуре металла зависит от зернового состава смеси и степени ее уплотнения. Чем крупнее песок и чем меньше уплотнение смеси, тем больше глубина проникновения. Влияние степени уплотнения особенно заметно при применении крупного песка. Объясняется это тем, что с увеличением размера зерен песка возрастает его уплотняемость. При применении мелкозернистого песка поры в формовочной смеси получаются настолько малыми, что высокая степень уплотнения практически не оказывает заметного влияния на глубину проникновения металла в стенки формы.

Однако повышение степени уплотнения смеси увеличивает ее термическое расширение, с которым связано образование другого дефекта поверхности отливок-ужимин.

3.3.3. Спекающиеся смесиОчевидно, что противопригарные свойства материалов определяются не только их металлофобностью. Хромомагнезит смачивается хромоникелевой сталью значительно лучше, чем кремнезем: краевые углы смачивания 110 и 120° соответственно, а пригар на отливках практически одинаков. Для выяснения причин этого несоответствия проверяли отношение некоторых материалов к нагреву. На рис.19, а приведены результаты дилатометрических испытаний жидкостекольных смесей из кварцевого песка 1 хромомагнезита 2 и хромистого железняка 3; на рис.19, б - корунда 1, дунита 2 и шамота 3[5]. Вначале у всех смесей дается довольно резкое расширение, а затем усадка, связанная, по-видимому, с расплавлением жидкого стекла; после этого у кварцевого песка (группа 1) вновь начинается значительное расширение, у корунда и дунита (II) заметное изменение объема не наблюдается, а у хромистого железняка, шамота и в меньшей степени у хромомагнезита (III) при повышении температуры продолжается усадка за счет протекание процессов спекания. Ко второй группе материалов относятся также циркон, магнезит и оливин, а к третьей - рутил.

Естественно, что спекание уменьшает пористость формовочной смеси, и проникновение металла в поры формы, что было установлено прямым экспериментом (табл.14)[10,5].

Таблица 14

Уменьшение пористости смеси в зависимости от ее химического состава при нагреве| № пробы хромистого железняка | Содержание основных компонентов в % | Пористость в % | Относительное уменьшение пористости в % | ||||||

| Cr2O3 | Fe2O3 | Al2O3 | CaO+MgO | SiO2 | п.п.п. | исходная при стандартном уплотнение | После нагрева до 1500 С | ||

| 1 2 3 4 | 54, 0 61, 0 20, 9 56, 5 | 14, 8 16, 8 7, 6 15, 2 | 6, 7 8, 2 1, 4 7, 8 | 17, 5 13, 3 5, 4 15, 2 | 6, 2 1, 0 60, 5 3, 25 | 1, 7 0, 9 0, 8 2, 2 | 47 42 45 43 | 32 24 32 28 | 32 43 29 32, 5 |

Было замечено, что максимальное уменьшение пористости смеси из хромистого железняка наблюдается при наибольшем содержании Сг2Оз и Fе2Оз. При добавлении жидкого стекла, силикаты натрия будут влиять как плавни, т. е. снижать температуру спекания еще полнее и с еще большим уменьшением пористости. При заливке поверхность формы находится под давлением столба металла и в случае спекающихся материалов величина механического пригара при увеличении металлостатического давления может не только не возрастать, но даже и уменьшаться. В табл.15 приведены опытные данные по величине пригара на отливках из стали Х15Н25В5ТЮ2 при использовании некоторых жидкостекольных смесей с одинаковым зерновым составом наполнителей и содержанием жидкого стекла.

Таблица 15

Величина пригара на отливках из стали Х15Н25В5ТЮ2 при использовании смесей с одинаковым зерновым составом наполнителей и содержанием жидкого стекла.

| Наполнители смеси | Группа смеси | Глубина проникновения стали (в мм) в смеси при давлении в кГ/см² | |

| 1, 2 | 3, 8 | ||

| Кварцевый песок Магнезит Хромомагнезит Хромистый железняк Шлак дробленый | Расширяющаяся Нерасширяющаяся Слабо спекающаяся Сильно спекающаяся Спекающаяся в монолит | 1, 0 0, 9 0, 9 1, 3 0, 6 | 2, 0 1 ,5 1, 0 1,0 0, 1 |

Как видно, величина пригара изменяется при увеличении металлостатического давления различно в зависимости от наполнителя. Так, если при увеличении давления с 1, 2 до 3, 8 кГ/см2 глубина проникновения стали в кварцевую смесь возросла вдвое, то в магнезитовую - на 67%, в хромомагнезитовую - не изменялась, в хромитовую - заметно уменьшилась, а в шлаковую - уменьшилась в 6 раз. Приведенные данные хорошо согласуются с некоторыми прежними исследованиями.

Спекание смесей является свойством не только огнеупорного материала, но общим свойством системы огнеупорный материал - связующее. Использование хромомагнезитовых или хромитовых материалов в смеси не с жидким стеклом, а с другими связующими, например, с органическими крепителями, может либо не привести к спеканию, либо вызвать его в незначительной степени. Естественно, что мелкодисперсные частицы способствуют спеканию огнеупорных наполнителей, и в хромомагнезитовых и хромитовых пастах и красках противопригарное покрытие спекается при любом связующем. Покрытия из сильно спекающихся материалов (хромистый железняк, шамот) необходимо наносить сравнительно более толстым слоем, чем покрытия из неспекающихся материалов.

Результаты опытов позволяют сделать вывод, что при производстве отливок из высоколегированных хромоникелевых сталей предотвратить механический пригар можно, лишь используя мелкодисперсные формовочные материалы. Противопригарные свойства материалов характеризуются либо их металлофобностью, либо склонностью к спеканию при высоких температурах; теплофизические свойства формы имеют второстепенное значение и в большинстве случаев не могут являться критерием при выборе противопригарных материалов. Исходя из этого, в качестве противопригарных материалов в производстве отливок из хромоникелевой стали, могут быть рекомендованы рутил, корунд и шамот.

3.4. Изменение температуры заливкиПо формуле (1) на пригар влияет изменение абсолютной температуры. По этой причине температура способствует увеличению пригара, но это влияние может оказаться не пропорциональным перегреву, что подтверждается практическим наблюдением.

Непосредственные исследования подтверждают также возможность установления для конкретных условий проведения опытов некоторой критической температуры (табл.16)[2].

Таблица 16

Влияние температуры стали на глубину проникновения окислов и на их

состав[2]

| Крупный песок типа К063Б | Мелкий песок типа К016А | ||

| Температура заливки t в °С | Глубина проникновения окислов в мм | Температура заливки t в °С | Глубина проникновения окислов в мм |

| 1534 1560 1580 1600 1620 1640 1660 | 0,08 0,05 0,04 0,05 0,05 0,30 0,31 | 1560 1580 1600 1620 1640 1660 1680 1700 1725 | 0,06 0,04 0,12 0,13 0,15 0,11 0,15 0,16 0,12 |

Из рассмотрения таблицы можно сделать вывод критическая температура для крупного песка составляет 1580° С, а для мелкого песка-1620° С. При превышении ее глубина проникновения окислов сразу увеличивается от 0,05 до 0,30 мм. Четкой закономерности изменения состава окислов обнаружить не удается.

Из практики производства отливок в обычных песчано-глинистых формах хорошо известно, что с повышением температуры заливки пригар увеличивается. Изучению влияния этого фактора на образование механического пригара посвящен ряд исследований.

Так, в работе [13] показано, что с повышением температуры заливки возрастает глубина проникновения стали в стенки формы (Рис.20). При температуре заливки до 1620° глубина проникновения в формовочную смесь с крупнозернистым песком больше, чем с мелкозернистым. Однако при температуре заливки выше 1620° указанная закономерность нарушается: в смеси с мелкозернистым песком глубина проникновения стали становится больше, чем с крупнозернистым. Это явление авторы объясняют тем, что при температуре выше 1600° происходит сплавление мелких зерен и образование новых полостей, имеющих значительно большие размеры, чем естественные поры между зернами мелкого песка. Крупные же зерна не сплавляются или сплавляются в гораздо меньшей степени.

На Рис.21 представлены результаты опытов Б. Б. Гуляева и Ю. Ф. Боровского[10] по изучению влияния температуры заливки на глубину проникновения жидкого металла в стенки формы. Кривая 1 относится к смеси, изготовленной из кварцевого песка марки К016А, кривая 2 к смеси из молотого хромомагнезита, кривая 3 к смеси из хромистого железняка с зерновым составом, примерно соответствующим кварцевому песку. На Рис.21 видно, что глубина проникновения стали особенно резко возрастает с повышением температуры заливки при применении песчаной формы. Причем в области высоких температур заливки глубина проникновения стали значительно превышает радиус зерен формовочной смеси. Различие в характере кривых объясняется различной теплопроводностью применяемых формовочных материалов. При применении формовочных материалов с высокой теплопроводностью (хромомагнезит, хромистый железняк), вследствие интенсивного охлаждения заливаемого металла, проникновение его в поры формовочной смеси не получает значительного развития.

Э. Книпп отмечает, что для каждой смеси существует критическая температура, свыше которой происходит образование пригара. Эта критическая температура зависит от теплопроводности смеси. Чем выше теплопроводность формовочной смеси, тем быстрее на поверхности формы образуется затвердевший слой, препятствующий проникновению металла.

Если же температура заливки превышает критическую, то затвердевший слой расплавляется, а металл проникает в поры формовочной смеси.

В статье [8]приводится зависимость глубины проникновения жидкой стали в поры песчано-глинистой формовочной смеси от температуры заливки и размера зерен песка рис.22. При очень высокой температуре заливки (1640°) металл проникает даже в смесь с мелкозернистым песком. При этом кривая проникновения стали идет параллельно кривой газопроницаемости смеси. При снижении температуры заливки до 1620°С замена мелкозернистого песка крупнозернистым устраняет пригар. Пригар обнаруживается в этом случае только в смесях с 50% мелкого и 50% крупного песка. С уменьшением размера зерен песка пригар вновь уменьшается. При температуре 1600°С применение мелкозернистого песка увеличивает глубину проникновения. Несоответствие найденных зависимостей приведенным выше объясняется, по-видимому, различной плотностью смесей, оказывающей влияние на величину пригара.

Таким образом, с целью уменьшения пригара желательно снижать температуру заливки, если это возможно осуществить, не вызывая других пороков отливок.

Для предотвращения металлизированного пригара необходимо соблюдать следующее условие Тп < Ткр (где Тп - температура на поверхности затвердевающей отливки, Ткр - критическая температура, при которой металл начина-

ет проникать в поры литейной формы и образовывать пригар).

Исследовали влияние интервала затвердевания стали на предотвращение пригара в тепловых углах отливки[12]. Экспериментально исследовали кинетику изменения температуры поверхности плоских и крестообразных отливок с толщиной стенок 40, 80 и 200 мм из сталей 10Л, 30Л, 50Л и 100Л, заливаемых в формы из песчано-глинистой (ПГС), хромомагнезитовой (ХМС), хромитовой (ХС) и хромомагнезитовой с 50% дроби ДСЛ-05к (ХМДС) смесей. Отношение радиуса галтели r в углу крестообразной отливки к толщине ее стенки 2R составляло 0; 0,2; 0,4; 0,6 и 1 при 2R =40 мм и 0; 0,4 и 1 при 2R =80 и 200 мм.

Для предотвращения металлизированного пригара на стальных отливках по условию Тп < Ткр необходимо знать Ткр. Анализ экспериментально определенного значения температуры прекращения проникновения стали в поры формы показал, что Ткр - это температура, при которой прекращается фильтрация металла через поры затвердевающей корки на поверхности охлаждающейся отливки Значение ее может быть определено по формуле:

Ткр= (Тлик- s²)ΔТз,

где Тлик - температура ликвидуса стали;

s - доля твердой фазы, при которой прекращается фильтрация металла;

ΔТз - интервал кристаллизации сталей.

По данным А. И. Вейника, прекращение фильтрации металла в осевой зоне отливки наступает при выпадении твердой фазы s= 0,8- 0,9. Поэтому можно предположить, что прекращение фильтрации на поверхности отливки наступает при выпадении в ее пограничной зоне такого же количества твердой фазы Исследования показали, что для плоских отливок металлизированный пригар не образуется и при s= 0,3- 0,4. Это объясняется тем, что при наличии больших градиентов температуры в форме глубина проникновения металла настолько мала, что его прожилки неспособны, захватить даже находящиеся с ним в контакте зерна смеси

Для определения условий предотвращения металлизированного пригара на плоских стенках стальных отливок и во входящих узлах проведено 200 вариантов расчета на ЭВМ. При этом учитывали следующие факторы 2R, тепловую активность смеси bф, марку стали (интервал температур ее затвердевания ΔТз), перегрев ΔТпер заливаемого металла над Тлик, радиус галтели во входящем углу. Анализ результатов исследования показал, что для получения отливок без

металлизированного пригара по условию Тп < Ткр решающими технологическими факторами являются ΔТз и bф[12].

Значение максимально допустимого перегрева ΔТз при заливке стали, определяли по результатам расчетов на ЭВМ исходя из условия, что максимальная температура поверхности отливки равна Ткр. На основании полученных данных построена номограмма (рис.23 А) для определения ΔТпер при заливке плоских отливок с толщиной стенок до 200 мм сталями с различным интервалом кристаллизации (кривые 1- 4- соответственно 25, 50, 85 и 120°С) в формы из ПГС, ХМС, ХС и ХМДС (соответственно I-IV).

Результаты анализа показали, что значение ΔТпер заливаемых сталей быстро

повышается с уменьшением 2R отливки и повышением bф смеси. Экспериментально показано, что при увеличении интервала затвердевания металла допустимый его перегрев при заливке уменьшается, но его влияние на получение поверхности плоской стальной отливки без пригара невелико по сравнению с 2R и bф.

Так, разность по значению ΔТпер при заливке сталями 30Л и 100Л плоской отливки толщиной 40 мм в формы из ПГС не превышала 10°С.

При изучении кинетики изменения температуры поверхности фасонных отливок следует отметить, что наибольший металлизированный пригар в них можно ожидать во входящих (теплых) углах Тп в этих местах сначала резко возрастает, а затем в течение длительного промежутка времени значительно превышает Тп стенки отливки вдали от угла. Скругления в углу отливки уменьшают максимальную температуру ее поверхности и поэтому позволяют уменьшить опасность образования пригара, особенно на тонкостенных отливках и на отливках из сталей с небольшим интервалом кристаллизации (до 50-80°С).

На рис.23 Б представлена номограмма для определения условий предотвращения пригара по условию Тп < Ткр в углах фасонных отливок из стали 30Л с толщиной стенки 40, 80 и 200 мм (соответственно кривые с одним, двумя и тремя штрихами), заливаемых в формы из различных смесей с перегревом 40, 80 и 120°С (кривые 1-3 соответственно) С увеличением интервала затвердевания заливаемых сталей минимальный радиус галтели ro внутреннего угла отливки увеличивается тем больше, чем толще отливка и выше температура заливки (рис.23 В: кривые 1-3-2R соответственно 40, 80 и 120 мм; кривые с одним, двумя и тремя штрихами - соответственно для ΔТкр=10, 60, 80°С). Последовательность определения rо в углу крестообразной отливки из стали с ΔТкр=40°С и 2R=80 мм при заливке ее в форму из ХМС с перегревом 60°С показана стрелками. На плоских стальных отливках можно предотвратить пригар, регулируя продолжительность заливки формы.

В связи с тем, что скорость понижения температуры поверхности угла очень низкая (для крестообразных отливок с относительным значением радиуса галтели в углу r/(2R) = 0,4 она в 4 раза ниже, чем для плоской стенки такой же толщины), предотвратить проникновение металла, увеличивая только длительность заливки, на таких отливках затруднительно. Этого можно достичь сочетанием ряда мер: применением смесей с повышенной тепловой активностью и критическим противодавлением, применением внутренних и наружных холодильников, понижением перегрева металла, а также выбором оптимального радиуса галтели в углу.

Проверка экспериментальных данных показала, что при соблюдении определенных по номограммам параметров пригар на отливках отсутствует.

3.5.Теплоаккумулирующая способность формыФормовочные смеси с повышенной теплопроводностью и теплоаккумулирующей способностью увеличивают скорость и глубину прогрева формы. В местах отливки с длительным подводом тепла (литниковая система, экзотермическая прибыль и т. д.) такие смеси могут дать повышенный пригар. Напротив, при отсутствии дополнительного подвода тепла указанные формовочные смеси способствуют отбиранию тепла от жидкого металла и образованию твердой корочки на поверхности отливки, т. е. способствуют уменьшению пригара [1,10,13]. Например, при заливке стали 20Х13НЛ в песчано-глинистую форму с коэффициентом теплоаккумулирующей способности bф = 1380 дж/(м3 сек град) глубина проникновения металла в поры формы равна 0,55 мм, а в случае заливки той же стали в хромомагнезитовую форму с жидким стеклом (bф = 3350 дж/(м3 сек град) - 0,1 мм.

Особо ответственные отливки изготовляют в формах, облицованных смесью из огнеупорных материалов с высокой теплоаккумулирующей способностью, например, хромомагнезита или циркона. Обладая повышенной охлаждающей способностью, но сравнению с кварцевым песком, эти смеси уменьшают механический пригар, снижая глубину проникновения расплава примерно вдвое[10,9].

Противопригарные краски, приготовленные из материалов с повышенной теплоаккумулирующей способностью, не оказывают охлаждающего воздействия на отливки ввиду незначительной толщины слоя.

Установлено, что глубина проникновения жидкого металла в форму уменьшается с увеличением ее теплоаккумулирующей способности и с понижением температуры заливки стали.

На рис.24 показано влияние температуры заливки (кривая 1) и теплоаккумулирующей способности формы (кривая 2) на наибольшую глубину проникновения стали в литейную форму.

С увеличением толщины стенок отливки и перегревом заливаемой стали для уменьшения проникания металла необходимо использовать формовочную смесь с более высокой теплоаккумулирующей способностью.

Рис.24. Влияние температуры заливаемого металла (кривая 1) и теплоаккумулирующей способности формы (кривая 2) на глубину проникновения в нее металле [bф в (ккал/(м))]

При этом влияние степени перегрева будет сильнее влияния толщины стенок отливки.

Использование формовочной смеси с высокой теплоаккумулирующей способностью значительно повышает температуру заливки, при этом механический пригар не образуется. Установлено, что нерационально использовать смесь с высокой теплоаккумулирующей способностью, толщина слоя которой больше 0,05-0,08 толщины стенки плоской отливки.

На основании аналитических, экспериментальных исследований и практических данных предложены номограммы[1] для выбора состава, типа и толщины противопригарных покрытий в зависимости от теплофизических параметров металла, покрытия и формовочной смеси, температуры заливки стали, а также приведенной толщины отливки. Противопригарные покрытия, предупреждающие образование пригара стальных отливок, выбирают с помощью номограмм, показанных на рис.25.

Рис.25 Номограммы для определения условий получения стальных отливок без механического пригара: I - определение наименьшей теплоаккумулирующей способности покрытия и II - наименьшей относительной толщины покрытия [bф в ккал/(м2 чК)]

В зависимости от приведенной толщины отливки R (для отливок с тонкими и массивными частями определяют приведенную толщину массивных частей) и перегрева стали выше температуры кристаллизации или солидуса по номограммам (рис.25, a, 6) определяют наименьшую теплоаккумулирующую способность покрытия, исключающего образование механического пригара. По полученной теплоаккумулирующей способности покрытия и данным табл.17 выбирают соответствующую смесь.

Таблица 17

Теплоаккумулирующая способность формовочных смесей| Смесь | Теплоаккумулирующая способность смеси, ккал/(м2 чград) |

| Песчано-глинистая, 1096 глины Песчано-глинистая, 3096 маршалита Песчано-глинистая, 6% жидкого стекла Песчано-маршалитовая, 2096 маршалита и 6% жидкого стекла Хромомагнезитовая, 6% жидкого стекла Хромомагнезитовая с сульфитным щелоком | 20-25 30-35 28-30 32-34 40-55 40-50 |

В работах[9,13,7] показано, что наиболее эффективным средством борьбы с механическим пригаром на отливках является использование смесей и противопригарных покрытий с высоким коэффициентом теплоаккумулирующей способности bф, в первую очередь с хромомагнезитом и хромистым железняком (bф =40-45); смеси из цирконового песка имеют bф до 50. Более высокие bф могут быть получены лишь принудительным охлаждением формы во время заливки и охлаждения металла. Так, при продувке формы воздухом bф может быть повышена до 70-80 ккал/м²чС.

Опыт многих заводов показывает, что смеси, пасты и краски из хромомагнезита, хромистого железняка и обезжелезенного циркона действительно улучшают чистоту поверхности отливок), в том числе из высоколегированных хромоникелевых сталей

П. А. Борсуком [9]было изучено также влияние теплоаккумулирующей способности смесей на величину механического пригара. В опытах (табл.18) гранулометрическое строение смесей было одинаковым.

Таблица 18

Влияние теплоаккумулирующей способности смесей на величину механического пригара

| Давление в кГ/см | Характеристика пригара | Смеси | |||

| Песчано-глинистая с жидким стеклом | Песчано-маршалитовая с жидким стеклом | Хромомагнезитовая с сульфитным щелоком | Хромомагнезитовая с жидким стеклом | ||

| 1, 2 | Глубина проникновения в мм | 0, 55 | 0, 27 | 0, 23 | 0, 14 |

| 1, 8 | Глубина проникновения в мм | 0, 58 | 0, 31 | 0, 25 | 0, 14 |

| 2, 5 | Глубина проникновения в мм | 0, 65 | 0, 33 | 0, 20 | 0, 15 |

| Теплоаккумулирующая способность смеси в ккал /м2 * град * | 20 | 30 | 40 | 45 | |

Таким образом, испытания смесей, отличавшихся только теплоаккумулирующей способностью, показали, что при увеличении последней с 20 до 30ккал (м²*град*), соответственно с 40 до 45 ккал (м²*град*) глубина проникновения металла уменьшается почти в 2 раза.

Похожие работы

... смеси, состоящие из полевого шпата, кремнезема, каолина и жидкого стекла. Перейдем к экспериментальному рассмотрению условий образования пригара на стальных и чугунных отливках при использовании смесей с жидким стеклом.2.Методы качественной оценки пригара.2. КАЧЕСТВО ПОВЕРХНОСТИ ОТЛИВОК Шероховатость отличается от пригара тем, что 1) концентрация окислов на поверхности металла отливки ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... осуществлять трудовую деятельность более эффективно, творчески, а также способствует выходу личности на новые уровни своего развития. 1.2 Педагогические подходы к реализации программы профессиональной подготовки заливщиков металла Учебные занятия, как правило, проводятся в виде лекций, консультаций, семинаров, практических занятий, лабораторных работ, контрольных и самостоятельных работ, ...

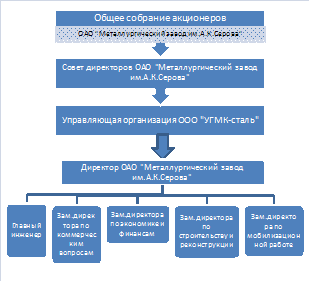

... Все планируемое к приобретению оборудование окупается в нормативные сроки. Во второй главе исследована организация инновационной деятельности ОАО «Металлургический завод им. А.К. Серова». Данный анализ служит предпосылкой разработок рекомендаций по совершенствованию инновационной деятельности предприятия, которые будут освещены в третьей главе дипломной работы. Наиболее существенными моментами ...

0 комментариев