Навигация

Верхняя часть отливок, - 40-50

1. Верхняя часть отливок, - 40-50

опытные нижняя часть отливок - 20-40

2. Верхняя часть отливок, - 10-20

рядовые нижняя часть отливок - 0-10

На опытных отливках пригарная корка во время обрубки легко отделялась. После дробеочистки ступица была на 85-95% чистой от пригара, тогда как у рядовых отливок на 85-100% покрыта трудноотделимым слоем пригара.

Положительные результаты опытов дали возможность перейти к более широким испытаниям новой облицовочной смеси с окислительными добавками технического сульфата натрия, с содержанием Na2SО4 = 98,8% и молотой гематитовой рудой следующего химического состава: Fе2Оз = 86,7%, SiО2 =5,48%, р== 0,025%.

Наряду с этим были проведены лабораторные опыты для определения возможности уменьшения количества сульфата натрия в облицовочной смеси. Опыты на отливках из стали 20-35Л показали, что снижение содержания сульфата натрия до 0,5-0,7% положительно сказывается на чистоте поверхности стальных отливок. Дальнейшее уменьшение количества Na2SО4 заметно увеличивает пригар, что объясняется повышением температуры плавления силиката, увеличением вязкости и снижением его реакционной способности.

Полученные результаты позволили рекомендовать для длительного опробования в условиях конвейерного производства стальных отливок следующий состав облицовочной смеси в %

1. Песок кичигинский К0315- 100 (или соотношение песков К0315 : К01 =2:1)

2. Нижнеувельская огнеупорная глина - 18-20

3. Сульфат натрия технический - 0,5-0,7 ГОСТ 1363-47 (в растворе)

4. Гематитовая руда молотая - 0,4-0,5 ТУ АК-477

Таким образом, при вводе в формовочную смесь окислительных добавок происходит окисление проникших прожилок металла и за счет этого образуются рыхлые окислы позволяющие получить легкоотделимый пригар. При этом происходит прямая потеря металла за счет его окисления. Следовательно, окислительные добавки будут эффективны для крупных стальных отливок.

3.8. Применение противопригарных красок.

К радикальным мерам борьбы с пригаром можно отнести нанесение на поверхность формы краски, паст и натирок[11,13,10,1]. Высокоогнеупорные порошки, нанесенные на поверхность в виде красок или паст, изолируют зерна кварцевого песка от контакта с залитым металлом и не допускают проникновения его в поры формы. Этим предотвращается химическое взаимодействие кварца с окислами железа и образование пригара. Важным критерием свойств противопригарных материалов является степень их смачивания жидким металлом и его окислами.

Для предотвращения пригара зерновую основу покрытий выбирают такой, чтобы она не смачивалась жидким металлом и, по возможности, его окислами. Она должна соответствовать заливаемому сплаву и материалу формы; основные окислы сплава нельзя сочетать с кислой зерновой основой покрытия и наоборот. Недопустимо применение в составе краски двух наполнителей, которые могут вступать между собой в химическое взаимодействие. Огнеупорность наполнителя краски должна быть выше температуры заливаемого сплава. Поэтому многие производства применяют краски из высокоогнеупорных материалов, несмотря на их дороговизну, так как повышенные расходы на приготовление высококачественных покрытий окупаются за счет повышения товарного вида отливок и снижения затрат на их очистку.

К связующим предъявляются следующие требования: максимальное сохранение прочности при высоких температурах заливки (термостойкость); тер-мопластичность при температурах просушки и заливки форм; чтобы предотвратить отслаивание и растрескивание покрытия; минимальная газотворность.

Поэтому для получения отливок с качественной поверхностью весьма перспективны связующие материалы с высокой термостойкостью (как органические, так и неорганические), минимально взаимодействующие с окислами железа.

При производстве крупного и толстостенного литья поверхность форм нагревается до 1000° и более. Поэтому необходимо в краски добавляют неорганические связующие материалы, отличающиеся более высокой термостойкостью чем органические. К ним относят жидкое стекло, сульфаты, фосфаты и т.д. Отличительная особенность покрытий с фосфатными связующими – высокая прочность сцепления с окрашенной поверхностью при заливке металла, низкая газотворная способность, высокая термостойкость и огнеупорность, ухудшает смачивание покрытий металлом и его окислами.

В настоящее время нет универсальных покрытий литейных форм, которые давали бы надлежащий эффект на всех видах литья. Все известные покрытия проявляют свое положительное действие только в определенном интервале температур, при данном составе формовочной смеси и на конкретном виде литья. Поэтому на ряду с выпускаемыми красками на предприятиях изготовляют свои покрытия разного состава для определенных видов литья, и они не выходят за пределы этого предприятия. Основным недостатком этого метода является усложнение технологии

3.9. Изготовление форм из высокоогнеупорных и химически инертных формовочных материалов для сокращения пригара.В литейном производстве при изготовлении разовых форм большое распространение получили песчано-глинистые смеси. Объясняется это сравнительной доступностью, распространенностью и дешевизной песка и огнеупорной глины. В связи с недостатками в последние годы стали уделять большое внимание изучению возможности замены главной составляющей формовочных смесей - кварцевого песка другими минералами. К таким минералам относится циркон, оливин, хромистый железняк, магнезит и другие.

НИИПТмашем определены критические противодавления (табл.21), при которых начинается проникновение стали в поры формы из различных материалов.

Таблица 21

Критические противодавления проникновения стали в поры формы

| Наполнитель | Зернистость * | Плотность, кг/м³ | Тепловая активность, Ккал/ м2 чС | Противодавление, кгс/см2 |

| Кварц Циркон Силлиманит Хромит Хромомагнезит Оливин | К016 010Б 010Б 27* 37* 20* | 1300 2500 1750 2050 1860 1920 | 23,8 27,1 28,4 24,6 24,6 25,4 | 0,33 0,77 0,70 0,50 0,42 0,32 |

*Количество (%) материала, прошедшего через сито 016)

Исследования[11,10,1] показали, что смеси на основе циркона, силлиманита, хромита и хромомагнезита обеспечивают получение стальных отливок с чистой поверхностью в тепловых узлах. Например, хромитовая смесь позволяет получать отливки толщиной до 300 мм с чистой поверхностью.

Высокоогнеупорные материалы применяют в виде паст и наносят на поверхность формы слоем до 3-6 мм, или из них изготовляют полностью формы. Поскольку высокоогнеупорные материалы дороже кварцевого песка, более целесообразно применять их только для приготовления облицовочных смесей, а в ряде случаев выполнять ими только отдельные участки формы, особо подверженные пригару. В последнем случае расход огнеупорного материала существенно сокращается и обычно не превышает 10-15 кг на 1 т литья.

Из высокоогнеупорных материалов наибольшее применение получил хромистый железняк (хромит) как наиболее дешевый[10,11].

Дистен-силлиманит. Внедрение облицовочных стержневых смесей с добавкой дистен-силлиманита марки ДСК-П на жидком стекле или СДБ в сочетании со сланцевой смолой позволило получить отливки без пригара из сложнолегированных сталей.

Циркон. Циркон и другие высокоогнеупорные материалы особенно незаменимы при производстве отливок из высоколегированных сталей. Применение цирконового песка особенно экономически выгодно при регенерации отработанных смесей. Чистота поверхности и размерная точность отливок, полученных в на основе цирконового песка, значительно выше, чем отливок, полученных в таких же формах из кварцевого песка. Это объясняется большей по сравнению с кварцем, теплопроводностью и в три раза меньшим коэффициентом термического расширения. Охлаждающее действие цирконового песка значительно выше, чем кварцевого, что позволяет использовать его в качестве материала холодильников при изготовлении форм для отливок сложной конструкции. Кроме того, цирконовый песок химически инертен по отношению к окислам железа при высокой температуре. Положительным свойством этого песка является также его мелкозернистость. При применении смесей и красок, на цирконовой основе достигается особо чистая поверхность отливок.Применение цирконовых смесей наиболее оправдано при изготовлении крупных стальных отливок, на поверхности которых обычно образуется особенно сильный пригар. Смеси на цирконовой основе отличаются малой газопроницаемостью, поэтому изготовленные из них формы должны иметь хорошую и надежную вентиляцию. Тонко измельченный цирконовый песок применяется для изготовления красок.

Таким образом, применение цирконовых смесей дает возможность получать отливки с весьма чистой поверхностью. Однако, принимая во внимание дефицитность, дороговизну и сложность технологического процесса обогащения цирконового песка, смеси на цирконовой основе могут быть рекомендованы при изготовлении массивных и сложных по конструкции стальныхотливок ответственного назначения, к качеству поверхности которых предъявляются повышенные требования. Эти смеси могут быть использованы также для изготовления тех участков формы, где требуется ускорить охлаждение отливки, т. е. в качестве своеобразных холодильников.

Оливин. Отливки, получаемые с применением оливиновых формовочных смесей, имеют более чистую поверхность и менее склонны к поверхностным дефектам, чем отливки с использованием кварцевых песков. Это объясняется большей теплопроводностью, меньшим коэффициентом термического расширения (0,034%) и большей огнеупорностью оливинита (1870° С) и дунита (1863° С) ,высокая температура плавления, химическая инертность по отношению окислам железа и марганца. Оливиновые пески нельзя смешивать с кварцевыми, так как их смесь образует, легкоплавкие эвтектики и усиливает пригар.

Дуниты менее пригодны для изготовления формовочных смесей, поскольку при заливке стали происходит выделение кристаллизационной воды из серпентина. Все это приводит к повышенной газотворности дунитовых форм. Формовочная смесь из оливинового песка с угловатыми зернами имеет более высокую прочность в сыром состоянии, но менее текуча.

Оливин химически не реагирует с окислами марганца, поэтому отливки из марганцовой стали получаются без пригара и менее трудоемки при очистке и механической обработке. Установлено также, что отливки из углеродистой стали, полученные литьем в формы из оливиновой смеси, имеют более чистую поверхность, чем полученные литьем в обычные формы. В настоящее время оливиновые смеси при производстве отливок из углеродистой стали применяют только для облицовки отдельных участков формы, где при использовании обычных смесей образуется пригар.

Главными недостатками оливина являются высокая стоимость и затрудненная уплотняемость из-за остроугольной формы зерен.

Загрязнение оливиновых смесей глиной, известняком или кварцем приводит к снижению их температуры плавления и появлению пригара. В качестве связующего материала при изготовлении формовочных смесей на оливиновой основе применяется, как правило, бентонит. Введение глины в смесь не допускается

Формовочные смеси на оливиновой основе могут быть рекомендованы к применению в условиях единичного производства при изготовлении массивных отливок из углеродистых и специальных, в том числе, марганцовых, сталей.

Хромистый железняк. Хромовые руды (хромистый железняк) давно привлекают внимание литейщиков. Главными преимуществами их являются высокая огнеупорность (до 1900°), химическая инертность по отношению к окислам железа, способность противостоять проникновению жидкой стали в поры формы и высокая теплопроводность (в 5-7 раз больше, чем песчано-глинистых смесей), а также способностью его спекаться при высоких температурах и намного меньше, чем кварц, разупрочняться. Уже первые опыты показали, что хромистый железняк является прекрасным противопригарным средством при изготовлении стальных отливок. В настоящее время его с успехом применяют для изготовления формовочных смесей, а также красок с различными связующими материалами.

Формы, облицованные хромистым железняком, обладают высокими противопригарными свойствами, однако их изготовление, кроме большого расхода хромистого железняка, связано с рядом неудобств. В частности, при съеме формы с модели происходит отслаивание облицовочной смеси, при формовке в почве и на встряхивающих машинах облицовочная смесь часто перемешивается с наполнительной. В то же время известно, что для получения стальных отливок с чистой поверхностью в зависимости от толщины стенок и веса их достаточно иметь слой хромистого железняка толщиной 1,5-4 мм. Такой слой можно получить нанесением на поверхность форм пасты повышенной вязкости, которая не требует сильного измельчения хромистого железняка и хорошо удерживается даже на вертикальных поверхностях. Лучшими связующими для пасты, являются патока и декстрин. Формы для отливок весом 1,5-2,0 т следует покрывать слоем пасты толщиной 1, 5 мм, а формы для отливок весом 30 т и более слоем толщиной 2-4 мм.

Применение пасты позволяет значительно повысить качество поверхности стальных отливок и более чем в 3 раза снизить затраты труда на очистку. Особенно высока экономическая эффективность применения указанной пасты при производстве крупных стальных отливок.

При изготовлении отливок из высокомарганцовых сталей, особенно склонных к образованию пригара, лучшим средством его устранения является хромистый железняк.

Хромомагнезит. Хромомагнезит представляет собой огнеупорный материал, содержащий 15-20% Сг2Оз и не менее 42% MgO. Его огнеупорность превышает 2000°. Формовочные смеси на хромомагнезитовой основе изготовляются из отходов хромомагнезитового кирпича.

Опытами установлено, что применение хромомагнезитовых смесей на крупных отливках из нержавеющей стали обеспечивает получение чистой поверхности. Образующаяся плотная корка пригара легко отделяется от отливки.

При проведении опытов обнаружилось значительное влияние зернового состава хромомагнезитового порошка на качество отливок. Применение крупного хромомагнезита вызывает механический пригар, а очень мелкого - поверхностные раковины. При изготовлении мелких и средних отливок рекомендуется более мелкий помол хромомагнезита (остаток на двух нижних ситах и тазике 35-40%), чем при изготовлении крупных отливок (остаток на тех же ситах и тазике 30-35%). Практически рекомендуется наносить облицовочный слой небольшой толщины (15-20 мм), использовать подслой с высокой газопроницаемостью и применять частые наколы, обеспечивающие хорошую вентиляцию формы. Применение быстросохнущих хромомагнезитовых смесей, наряду с повышением чистоты поверхности отливок, снижает трудоемкость изготовления форм по сравнению с обычной технологией на 35%.

Таким образом, использование формовочных смесей на основе хромомагнезита позволяет существенно улучшить качество поверхности отливок. Такие смеси могут с успехом применяться там, где имеются в достаточном количестве отходы хромомагнезитового кирпича. Хромомагнезитовые смеси особенно рационально применять при получении отливок из коррозионно-стойкой стали.

Магнезит. Огнеупорностью не менее 2000°. К недостаткам магнезита относятся высокий удельный вес и малая термическая стойкость.

В качестве связующих были испытаны декстрин, огнеупорная глина, силикон, цемент, жидкое стекло, вода, соляная кислота, хлористый магний, сорель-цемент, хлорид железа, бура. Лучшим связующим оказался сорель-цемент (45% MgO, 12% MgCl2 и 43% H2O), вводимый в смесь в количестве 15%.

Проведенные опыты показали, что оптимальными являются формовочные смеси со средней величиной зерна основного материала 0,2 мм.

Формовочная смесь пригодна для получения отливок из высоколегированных, в особенности аустенитных сталей, трудно поддающихся механической обработке.

В настоящее время магнезит еще не нашел себе широкого применения ввиду его дороговизны и дефицитности. Однако его можно рекомендовать при производстве отливок из специальных сталей и сплавов, обладающих высокой температурой плавления и большой химической активностью по отношению к обычным формовочным материалам. Магнезит рекомендуется применять при получении отливок из марганцевых и других специальных сталей.

Шамот. Представляет собой обожженную огнеупорную глину; содержит муллит 3Аl2О3-2SiO2 (40% А12Оз, остальное SiO2); его огнеупорность 1670-1750° С.

Шамот в виде порошка применяют в качестве наполнителя формовочных смесей при производстве крупного стального литья, в том числе и для изготовления форм многократного использования.

Шамотные смеси позволяют получать отливки с более чистой поверхностью, чем кварцевые смеси, что объясняется меньшим взаимодействием шамота с окислами железа и отсутствием в нем структурных превращений при контакте с металлом вызывающих резкое изменение объема

Основными из них являются следующие: химическое взаимодействие окислов металла и формы; недостаточная огнеупорность, особенно при использовании в смесях кварцевого песка, загрязненного посторонними окислами; высокий коэффициент термического расширения, приводящий к образованию поверхностных дефектов и снижающий точность размеров отливок; способность взаимодействовать с окислами железа; большое образование пыли и плохие санитарно-гигиенические условия в цехе.

Похожие работы

... смеси, состоящие из полевого шпата, кремнезема, каолина и жидкого стекла. Перейдем к экспериментальному рассмотрению условий образования пригара на стальных и чугунных отливках при использовании смесей с жидким стеклом.2.Методы качественной оценки пригара.2. КАЧЕСТВО ПОВЕРХНОСТИ ОТЛИВОК Шероховатость отличается от пригара тем, что 1) концентрация окислов на поверхности металла отливки ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... осуществлять трудовую деятельность более эффективно, творчески, а также способствует выходу личности на новые уровни своего развития. 1.2 Педагогические подходы к реализации программы профессиональной подготовки заливщиков металла Учебные занятия, как правило, проводятся в виде лекций, консультаций, семинаров, практических занятий, лабораторных работ, контрольных и самостоятельных работ, ...

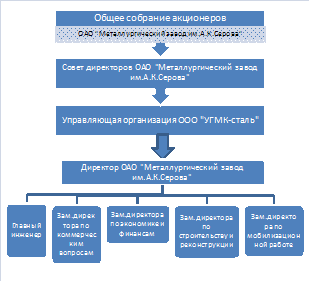

... Все планируемое к приобретению оборудование окупается в нормативные сроки. Во второй главе исследована организация инновационной деятельности ОАО «Металлургический завод им. А.К. Серова». Данный анализ служит предпосылкой разработок рекомендаций по совершенствованию инновационной деятельности предприятия, которые будут освещены в третьей главе дипломной работы. Наиболее существенными моментами ...

0 комментариев