Навигация

Влияние газопроницаемости формы

2.10. Влияние газопроницаемости формы

Газопроницаемость может влиять на пригар только косвенно: повышение газопроницаемости связано с увеличением зерна[3,2,10].

Допуская, что связь между газопроницаемостью К и диаметром зерна 2r выражается формулой:

можно принять в среднем

Следовательно, даже при повышении газопроницаемости вдвое и при пренебрежении давлением опасность увеличения пригара возрастает в =1,6 раза. Это увеличение заведомо завышено не только из-за резкого изменения газопроницаемости вдвое, но и потому что при увеличении газопроницаемости давление снижается. Увеличить газовое давление в порах формы можно путем увеличения газотворной способности формы и уменьшения ее газопроницаемости. Учитывая опасность образования газовых дефектов в отливках, увеличивать газовое давление в форме нерационально.

Обычно стремятся создать в форме направленный газовый режим, для чего повышают плотность только поверхности формы (нанесением противопригарной краски), а в последующих слоях, по мере удаления от поверхности контакта металл-форма, газопроницаемость повышают снижением степени уплотнения или накалыванием вентиляционных отверстий.

3.Мероприятия сокращающие пригар на отливках.

3.1. Классификация методов борьбы с пригаром.Эти методы можно разделить на несколько групп по признакам связанным с величинами, входящими в формулу (2)

1) с продолжительностью затвердевания и приведенной толщиной стенок детали;

2) с величиной пор формовочной смеси

3) с высотою отливки, определяющей напор металла;

4) с активностью металла, определяющей смачиваемость;

5) с созданием условий препятствующих образованию промежуточных соединений

6) с изменением огнеупорности

7) с увеличением промежуточного соединения

Рассмотрим эти методы более подробно

При изготовлении средних стальных отливок применяют часто смеси, содержащие кварцевую муку. Высушенные формы крупных отливок окрашивают. В формах очень крупных отливок, когда невозможно надежно обеспечить восстановительную атмосферу может оказаться действенным средством создание окислительной атмосферы на поверхности формы, чтобы увеличить толщину пригарного слоя и облегчить его удаление с поверхности отливки.

3.2. Сокращение химического пригараВ последнее время наметились следующие основные пути предупреждения химического пригара: предохранение металла в форме от окисления; создание между поверхностью отливки и коркой пригара пленки окислов оптимальной толщины с целью получения легкоотделяемого пригара; применение покрытий и формовочных материалов повышенной огнеупорности и химически инертных к металлу и его окислам.

По результатам исследований были разработаны практические рекомендации по предотвращению пригара на отливках из углеродистой стали[14,13,11].

При изготовлении отливок с толщиной стенки до 10-12 мм целесообразнее получать малоразвитый пригар стадия а (см. рис. 1), для чего в смесь необходимо добавлять органические вещества, образующие восстановительные газы (битум, мазут, каменноугольная пыль и др.), замедляющие окисление металла и, следовательно, наступление стадии б в строении пригара (см. рис.1). На отливках со стенками 10-35 мм из-за большого времени воздействия высокой температуры процесс развивается до стадии трудно отделимого пригара (см. рис.1б). Органические добавки здесь уже малоэффективны, но покрытия на основе маршалита, глинозема, циркона, корунда, алюминиевой пудры снова позволяют получать малоразвитый пригар. Отливки с толщиной стенок свыше 35 мм получаются с легкоотделимым пригаром, так как процессы переходят в стадию в. Добавки в смесь, создающие восстановительные газы, которые могут задержать развитие процессов на стадии б, в этом случае вредны. Нежелательны глины, шпаты, шлаки и т. д., увеличивающие вязкость и снижающие скорость миграции контактного расплава в форму. При использовании песчано-глинистых смесей для отливок с толщиной стенки до 20-25 мм из исходного песка должны быть удалены глина, пыль; в формовочной смеси не должны быть остатков жидкостекольной смеси, примесей железных руд, шпатов и других легко спекающихся плавней. Добавка в смесь малозольных веществ (мазута, раствора битума) дает положительные результаты. Небольшие 0,2-2% добавки в формовочную смесь Мg2СО3, NaCl и других солей, а также замена глин бентонитами создают условия для получения; легкоотделимого пригара. Формы отливок со стенками 25-50 мм рекомендуется покрывать красками или пастами на основе маршалита, циркона, корунда, так как при таких толщинах отливок наступает трудноотделимая стадия; пригара б (см. рис.1).

Наружные сферические поверхности отливок со стенкам 50-70 мм получаются с легкоотделимым пригаром в (см рис.1). Здесь сказываются усадка металла и прочность формы в горячем состоянии, чему способствует зазор. Увеличит прочность формы при высокой температуре можно добавкам в исходную смесь жидкого стекла, железных руд и других плавней. Внутренние поверхности таких отливок рекомендуется покрывать пастами или облицовками на основе циркона корунда, хромомагнезита и магнезита.

В формах из песчано-масляных и песчано-смоляных смесей отливки с толщиной стенки до 15-25 мм получаются с мало развитым пригаром. Песок в этом случае должен быть очищенным от глин и других плавней, а крепители не должны после выгорания оставлять много золы. Более толстостенные отливки следует изготовлять с применением высокоогнеупорных покрытий из маршалита, циркона (для стенок 30-60 мм) и корунда, хромомагнезита, магнезита (для стенок толщиной более 60 мм).

При превышении критического напора металла в форме следует применять либо более мелкозернистые пески, либо специальные мелкозернистые высокоогнеупорные материалы в виде покрытий и облицовок на формах. Характер атмосферы в форме после заливки при применении перечисленных высокоогнеупорных материалов влияет менее заметно, чем при применении кварцевых песков. С увеличением окислительной способности газов лишь несколько снижается огнеупорная стойкость противопригарного покрытия, особенно на основе маршалита и циркона. Меры по устранению пригар сводятся к подбору вида покрытия в зависимости от толщины стенки. Для форм отливок с толщиной стенки 20-25 мм достаточно маршалитовых красок. Формы отливок со стенками 25-50 мм требуют покрытия красками или пастами на основе глинозема, циркона или корунда.

Формы более толстостенных отливок целесообразно покрывать пастами на основе корунда, хромомагнезита магнезита[10,1].

3.3. Сокращение пористостиДля уменьшения проникновения металла в форму необходимо сократить размер пор на ее поверхности. Для этого применяются следующие методы: уменьшается размер зерновых составляющих, увеличивается уплотняемость формовочных материалов, на поверхность формы наносятся краски и применяют спекающиеся формовочные смеси. На основание этих данных проанализируем их.

Похожие работы

... смеси, состоящие из полевого шпата, кремнезема, каолина и жидкого стекла. Перейдем к экспериментальному рассмотрению условий образования пригара на стальных и чугунных отливках при использовании смесей с жидким стеклом.2.Методы качественной оценки пригара.2. КАЧЕСТВО ПОВЕРХНОСТИ ОТЛИВОК Шероховатость отличается от пригара тем, что 1) концентрация окислов на поверхности металла отливки ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... осуществлять трудовую деятельность более эффективно, творчески, а также способствует выходу личности на новые уровни своего развития. 1.2 Педагогические подходы к реализации программы профессиональной подготовки заливщиков металла Учебные занятия, как правило, проводятся в виде лекций, консультаций, семинаров, практических занятий, лабораторных работ, контрольных и самостоятельных работ, ...

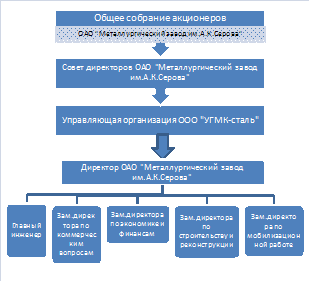

... Все планируемое к приобретению оборудование окупается в нормативные сроки. Во второй главе исследована организация инновационной деятельности ОАО «Металлургический завод им. А.К. Серова». Данный анализ служит предпосылкой разработок рекомендаций по совершенствованию инновационной деятельности предприятия, которые будут освещены в третьей главе дипломной работы. Наиболее существенными моментами ...

0 комментариев