Навигация

Изготовление тела накала

3.7 Изготовление тела накала

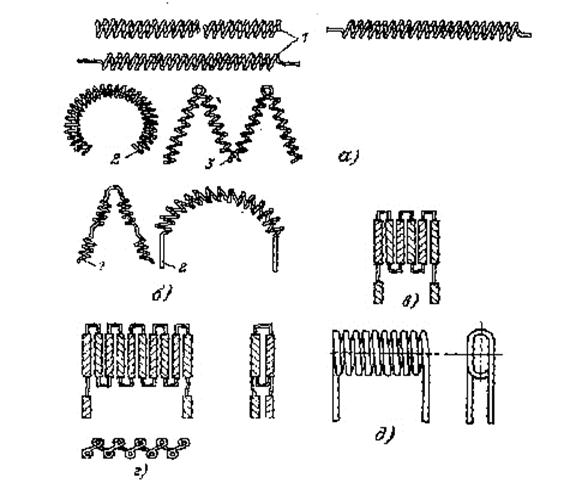

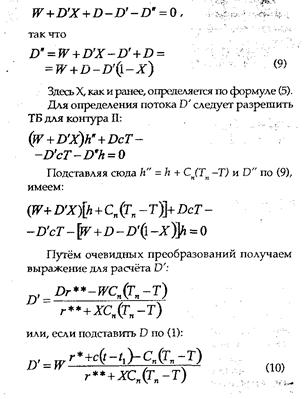

Для изготовления тела накала применяются вольфрамовые проволоки марок ВА, ВМ, ВТ диаметром от 0,01 до 1,25 мм. В качестве керна используется молибденовая проволока марки МЧ или стальная марки 10. Спирали по форме можно разделить на следующие основные группы (рис.3.4):

1) прямолинейные – моноспирали, биспирали и триспирали

2) секционные – односекционные, двухсекционные, многосекционные

3) плоские

Очистка вольфрамовой проволоки

В процессе производства вольфрамовой проволоки происходит загрязнение её углеродом из графитовой смазки. Углеродные загрязнения при работе лампы образуют с вольфрамом карбиды, приводящие к повышению локальной температуры и точечной хрупкости проволок и спиралей, что в свою очередь может вызвать провисание и коробление тела накала и преждевременный выход ламп из строя.

Пагубное влияние углеродных загрязнений сильнее проявляется при сравнительно низких температурах накала вольфрамовых проволок; чем выше температура эксплуатации спиралей, тем слабее становится разрушающее воздействие углерода.

![]()

а – спирали (1 – прямолинейная, 2 – дуговая, 3 – в виде зигзага); б – секционные (двухсекционные)

(1 – под углом, 2 – дужкой); в – многосекционные, формованные в одной плоскости, - «моноплан»; г – многосекционные, формованные в двух плоскостях, «биплан»;

д – плоские, изготовляемые на керне в виде пластины.

Рис. 3.4 Типы спиралей

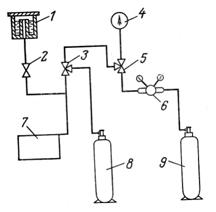

Вольфрамовая проволока очищается от окиснографитного слоя различными методами: отжигом в атмосфере влажного водорода, химическим травлением в растворах едких щелочей или в расплавах солей, а также электрохимическим травлением и ультразвуковой очисткой.

Спирализация

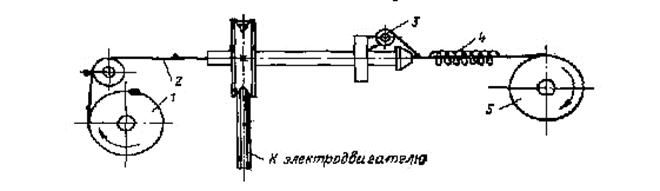

Рис.3.5 Схема навивки непрерывной спирали

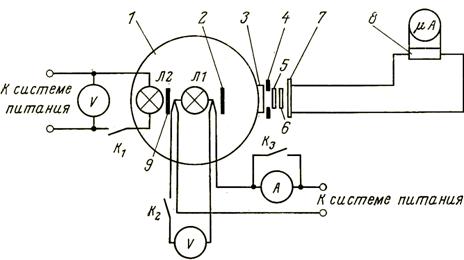

Навивка спиралей осуществляется на специальных спирализационных машинах. Рассмотрим навивку спиралей на машинах с непрерывным керном (рис.3.6). Вокруг керна из стальной или молибденовой проволоки 2 перематываемой с одной катушки 1 на другую 5, вращается шпуля 3 с вольфрамовой нитью. При равномерном поступательном движении керна и равномерном вращении вокруг него шпули вольфрамовая нить навивается в спираль 4 с определённым шагом, который зависит от отношения скорости перемещения керна и частоты вращения шпули.

Обезжиривание и термическая обработка

Перед термической обработкой спирали обезжиривают в ваннах с трихлорэтиленом, погружая в них на 15-30 мин намотанные на бобины спирали, или на специальной установке, перематывая проволоку через две последовательные ванны с трихлорэтиленом.

Обезжиренные спирали тщательно просушивают, промывают в кипящей 20 %-ной щелочи в течение 30 мин, затем в воде и просушивают в центрифуге.

Более производительным методом является ультразвуковая очистка спиралей.

Для устранения в проволоки наклепа, снятия внутренних напряжений и закрепления формы спирали отжигаются вместе с керном. Спирали на стальном керне подвергаются окислительному или восстановительному отжигу, на молибденовом – только восстановительному.

Окислительный отжиг, кроме улучшения механических свойств спиралей, преследует цель частичного сжигания на спиралях графитовой плёнки и разрыхления её поверхности для облегчения дальнейшей очистки.

Окислительный отжиг, осуществляется перемоткой спиралей на керне в воздушной среде через накалённый керамический муфель электрической печи. Температура отжига 600-900 0С, скорость перемотки 3-4 м/мин.

Восстановительный отжиг осуществляется перемоткой спиралей на керне в атмосфере водорода или препарир-газа через накалённый муфель трубчатой электрической печи. Температура отжига и скорость перемотки зависят от конструкции спирали и материала керна

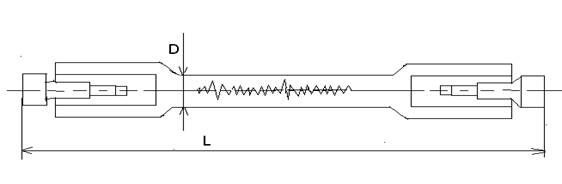

Резка

Отожжённую спирализованную проволоку на керне разрезают на отдельные отрезки требуемой длины на специальных машинах резки спиралей нескольких типов. Принципиально они работают следующим образом: спираль подаётся точно на требуемую длину к ножам механизма резки и отрезается. В некоторых случаях для получения особо точной длины спирали подача производится на расстояние, несколько превышающее длину спирали, и отрезается двумя ножами, расстояние между которыми и определяет длину отрезанной спирали.

Сплошные непрерывные спирали длиной от 10 до 12 мм режут на автомате. Резка спиралей с тире производится на станках с ручной или механической подачей.

На автомате с фотоэлементом можно разрезать спирали диаметром 0,2-0,7 мм при диаметре нити 0,06-0,15 мм. Производительность автомата в зависимости от длины спиралей составляет 1300-1700 спиралей в час.

Травление

Травление производят для удаления керна, окислов вольфрама и графитовой смазки. Технология удаления керна определяется материалом и конструкцией спирали. Травление не должно вызывать заметного уменьшения диаметра проволоки, допускаются потери массы не более 3-5%. Наиболее массовый способ – травление спиралей в мешках из плетёной вольфрамовой сетки.

Для удаления молибденового керна травление производят в чашках.

Отжиг

Термическую обработку спиралей производят в электрических водородных печах для снятия оставшихся внутренних напряжений, очистки поверхности, выделения оставшихся газов и закрепления формы.

Спирали обрабатываемые при высокой температуре (выше 1300 0С), предварительно отжигаются при 1100 – 1150 0С. Для ламп, работающих в условиях сильных механических воздействий, термическая обработка спиралей осуществляется при более высокой температуре 2300 -2400 0С (происходит рекристаллизация вольфрама).

Режим отжига ламп оказывает влияние на первичное провисание спиралей (если напряжение при отжиге ниже 90% номинального, наблюдается большое провисание).

Похожие работы

шли широкое применение в производстве галогенных ламп бромистый метил (СН3Вг) и бромидный метилен (СН2Вг2). 2 Технологический процесс изготовления кварцевой галогенной лампы 2.1 Физические свойства кварцевого стекла и методы его обработки Значительное уменьшение габаритных размеров галогенных ламп и необходимость создания условий для действия галогенного цикла потребовали наличия высоких ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... (тема, объект, его составные части) Цель поиска информации Страна поиска Классификационные индексы Наименование источника поиска информации Энергосберегающее оборудование и технологии кристаллизации растворов солей Снижение энергозатрат на процесс кристаллизации сульфата натрия из осадительной ванны Россия Пат. 1752115 РФ, МКН G21F 9/16 Айзенштейн В.Г., Захаров М.К.,Носов Г.А., ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев