Навигация

Приготовление маркировочной мастики

3.11 Приготовление маркировочной мастики

Окись серебра и борнокислый свинец просушивают 1 час при температуре примерно 120 0С, отмеряют согласно рецепту и перемешивают с помощью шпателя в фарфоровой чашке 7-10 мин, добавляют глицерин и снова перетирают 30-40 мин до получения однородной массы. Приготовленная мастика перед употреблением выдерживается в течении 24 часов, после чего она должна иметь поверхность с металлическим блеском.

В последнее время всё более частое применение находит маркировачная мастика на основе термостойкого керамического красителя, предназначенная для внесения марки на наружную поверхность стеклянной колбы ламп. Для её приготовления берётся необходимая масса просеянной керамической краски, добавляется по рецепту дистиллированный глицерин и производится их перемешивание с тщательным растиранием в фарфоровой ступке в течение 30 мин или в небольшом барабане шаровой мельницы со стальными шарами. Приготовленная мастика должна быть однородной, тёмно-красного цвета.

3.12 Маркировка

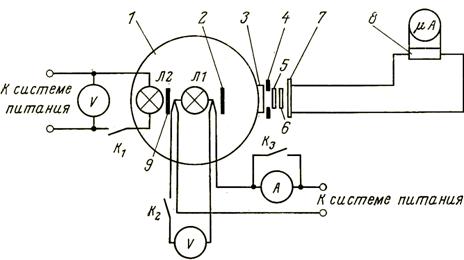

На колбу или цоколь ламп наносят оттиск (марку) с обозначением товарного знака завода-изготовителя, основных параметров ламп и при необходимости других сведений, требуемых для быстрого распознавания ламп. Колбы маркируют автоматически во время заварки ламп, а цоколи вручную после припайки вводов и обжига ламп. Маркировка колб требует закрепления оттиска при высокой температуре, поэтому не может быть применена на готовых лампах.

Маркировка – обязательная технологическая операция. Марка должна быть поставлена без переноса в месте, свободном от бокового припоя. Она должна иметь отчётливое нестирающееся и несмываемое изображение и не вызывать коррозии цоколя. Текст её должен давать правильную информацию о лампах.

Нанесение на криволинейную поверхность цоколей большого числа печатных знаков – малопроизводительная операция, плохо поддающаяся механизации. Поэтому всегда предпочитают автоматически маркировать колбы при заварке ламп вместо ручной маркировки цоколей после припайки электродов.

3.13 Откачка

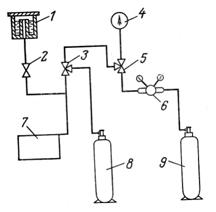

Вакуумная лампа накаливания общего назначения В 220 - 25 подвергается автоматической или полуавтоматической откачки. Вакуумной обработкой обеспечивается удаление атмосферного воздуха, обезгаживание стекла и внутренних деталей лампы.

Откачные автоматы для ламп накаливания общего назначения представляют собой машины карусельного типа, имеющие неподвижную часть – станину и вращающуюся – карусель. На горизонтальной карусели по её окружности расположены на определённом расстоянии друг от друга откачные гнёзда для установки и герметизации ламп.

Уплотнение между ними станиной и каруселью производится с помощью золотника, состоящего из двух массивных стальных дисков: неподвижного, установленного на станине автомата, и прилегающего к нему подвижного диска, связанных с периодически поворачивающейся каруселью. Прилегающие друг к другу плоскости золотников пришлифованы, и между ними по кольцевым канавкам для уплотнения вводится касторовое масло или вязкое масло «вапор». Масло образует тонкую плёнку между золотниками, предохраняющую их от непосредственного соприкосновения и сухого трения между собой.

По боковой цилиндрической поверхности подвижного золотника по окружности вставлены стальные штуцера.

Во время остановок карусели каналы верхнего и нижнего золотников точно совмещаются. Число отверстий в неподвижном золотнике на два-четыре меньше (на этих позициях происходят загрузка и съём ламп).

Штуцера нижнего золотника через трубопроводы подсоединены к вакуумным насосам.

Кроме того, откачной автомат имеет неподвижную дугообразную туннельную печь с газовым или электрическим нагревом и отпаячные горелки. Наиболее распространённым автоматом для откачки ламп накаливания общего назначения является заварочно-откачной автомат Б.332.03. Он имеет общую станину с раздельными каруселями заварки и откачки.

3.14 Промывка

Промывкой достигается уменьшение парциального давления вредных газов в лампе. Сущность этого процесса состоит в том, что после достижения необходимого давления в лампе (1-10 Па) её наполняют промывочным (инертным) газом (азот, аргон и др.), а затем снова откачивают. Такой цикл может повторяться несколько раз.

При каждом наполнении ламп остаточные вредные газы смешиваются (разбавляются) с промывочными газами и вместе с ним откачиваются. Тем самым уменьшается парциальное давление вредных газов в лампе.

Парциальное давление вредных газов в лампе определяется по уравнению

, (3.1)

, (3.1)

где: p – парциальное давление вредных газов в лампе после последней промывки, Па;

p0 - давление в лампе перед промывкой, Па;

p1 – давление в лампе после откачки промывочного газа, Па;

p2 - давление в лампе после наполнения промывочным газом, Па;

n – число промывок.

Многократной промывкой достигается значительно более низкое давление вредных газов, чем откачкой насосами.

При вакуумной обработке некоторых типов ламп выгодно вводить промывочный газ на переходах между позициями откачного автомата.

Похожие работы

шли широкое применение в производстве галогенных ламп бромистый метил (СН3Вг) и бромидный метилен (СН2Вг2). 2 Технологический процесс изготовления кварцевой галогенной лампы 2.1 Физические свойства кварцевого стекла и методы его обработки Значительное уменьшение габаритных размеров галогенных ламп и необходимость создания условий для действия галогенного цикла потребовали наличия высоких ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... (тема, объект, его составные части) Цель поиска информации Страна поиска Классификационные индексы Наименование источника поиска информации Энергосберегающее оборудование и технологии кристаллизации растворов солей Снижение энергозатрат на процесс кристаллизации сульфата натрия из осадительной ванны Россия Пат. 1752115 РФ, МКН G21F 9/16 Айзенштейн В.Г., Захаров М.К.,Носов Г.А., ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев