Навигация

Определение срока окупаемости

9.6 Определение срока окупаемости

Ток.=

Кавт./![]() Cобщ.=

73.88/576568.7

= 0.00013(года)

Cобщ.=

73.88/576568.7

= 0.00013(года)

Годовой эффект рассчитываем по следующей формуле:

Э

=![]() Зупр.-

Е*Кавт.=576568.7-0.2*73.88

=576553.93(млн.руб.)

Зупр.-

Е*Кавт.=576568.7-0.2*73.88

=576553.93(млн.руб.)

Полученный годовой эффект и небольшой срок окупаемости показывает, что данный проект является целесообразным и может быть внедрен в производство.

Технико-экономические показатели проекта

| Наименование показателей | ед. изм. | До автоматизации | После автоматизации | Отклонения |

| Производственная мощность аппарата(эжектор) | т/ч | 2.32 | 2.32 | |

| Производственная мощность | т/г. | 9549 | 9549 | |

| Капитальные затраты на автоматизацию | млн. руб. | 73.88 | ||

| Себестоимость единицы продукции | млн. руб. | 688.922 | 628.542 | -60.38 |

| Себестоимость всего выпуска | млн. руб. | 6578516.178 | 6001947.558 | -576568.62 |

| Численность работающих в цехе | чел. | 30 | 30 | |

| Выработка | тыс. руб. | 318.3 | 318.3 | |

| Экономический эффект | млн. руб. | 576553.93 | ||

| Срок окупаемости | лет | 0.00013 |

5. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ. 5.1. Планирование и подготовка эксперимента.

Одним из важнейших параметров, подлежащих обязательному автоматическому регулированию, является “рН” щелочных стоков на выходе бака донейтрализатора. Автоматическое регулирование процесса нейтрализации должно обеспечить поддержание в заданных пределах рН-среды. По природоохранным нормам сточные воды должны удовлетворять требованиям нейтральной Среды, т.е. соответствовать рН=6.5-8.5.

Значительное превышение или наоборот занижение установленных норм влечет за собой дополнительные штрафы, которые выплачиваются предприятием как за вредные выбросы.

Для определения динамических свойств объектов воспользуемся методом экспериментального определения динамических характеристик объектов, так как, по сравнению с аналитическими методами, они наиболее достоверны и более доступны для обслуживающего персонала.

Основными причинами изменения рН сточных вод являются: изменение расхода щелочных стоков,

подаваемых на нейтрализацию кислых стоков, а также концентрация щелочных стоков. Поддержание постоянного уровня рН осуществляется путем изменения расхода щелочи на нейтрализацию, воздействуя тем самым на регулирующий клапан.

Используя теоретические и практические знания об объекте, можно предположить как поведет себя объект в динамике.

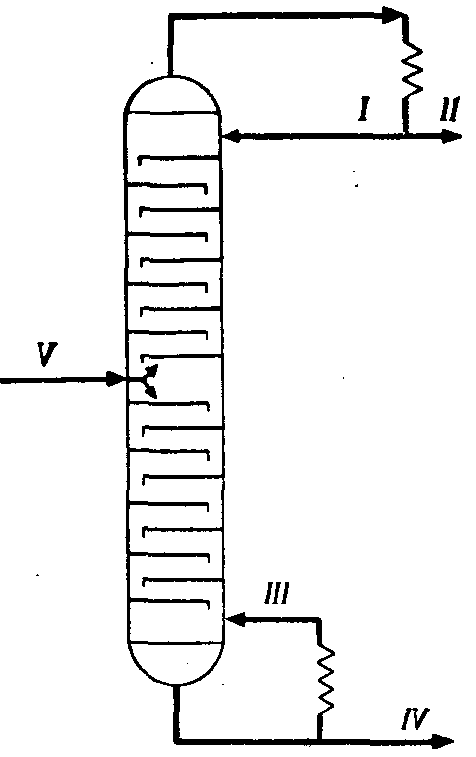

Схема для проведения эксперимента приведена на рисунке 5.1.

Из схемы видно, что при проведении эксперимента необходимо снять следующие переходные характеристики объекта:

-по изменению рН при возмущении расходом щелочи (в дальнейшем - основной канал);

-по изменению рН при возмущении концентрацией щелочи (в дальнейшем - канал внешнего возмущения);

-а так же характеристику «положение клапана - расход щелочи(в дальнейшем - внутренний канал).

В настоящее время для контроля изменения рН установлены промышленные рН-метры с чувствительным элементом ДПГ-4М-3.

А для измерения концентрации щелочи используются приборы типа КНЧ-2-8. Датчики и приборы

соединяются с микропроцессорным контроллером типа “РЕМИКОНТ Р-130”, который установлен в центральной щитовой цеха химводоподготовки. Используя программное обеспечение контроллера и установленного в цехе компьютера мы можем снимать показания в цифровом виде с экрана компьютера с необходимой дискретностью обновления показаний по времени.

Конц.NaOH=3-4%

![]()

![]()

![]() Подача

усредн. Клапан

подачи

Подача

усредн. Клапан

подачи

стоков усредн.стоков рН

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Блок ручного Датчик Датчик

управления расхода рН-метр

![]()

![]()

![]()

![]()

![]() РЕМИКОНТ

Р-130

РЕМИКОНТ

Р-130

рис.5.1 Схема проведения эксперимента

5.2. Проведение эксперимента.

При определении переходного процесса по основному каналу скачок подаем перемещением клапана на магистрали подачи усредненных стоков на 10 % (с 20 до 30 %) по шкале дистанционного указателя положения клапана (БРУ-2), предварительно отключив все регуляторы и добившись стабилизации параметров. Изменение параметра рН сточных вод будет являться выходной величиной объекта. Дискретность времени - 1 секунда. Значения времени и величины рН на выходе объекта приведены в таблице 5.2.1.

Таблица 5.2.1

| Время ,с. | Значен. рН | Время ,с. | Значен. ,рН. | Время ,с. | Значен. ,рН. | Время ,с. | Значен. ,рН. |

| 0 | 2.05 | 12 | 7.37 | 24 | 11.05 | 36 | 11.9 |

| 1 | 2.05 | 13 | 7.81 | 25 | 11.25 | 37 | 11.9 |

| 2 | 2.05 | 14 | 8.26 | 26 | 11.37 | 38 | 11.95 |

| 3 | 2.1 | 15 | 8.8 | 27 | 11.46 | 39 | 11.95 |

| 4 | 2.5 | 16 | 9.15 | 28 | 11.5 | 40 | 12.01 |

| 5 | 2.95 | 17 | 9.47 | 29 | 11.6 | 41 | 12.01 |

| 6 | 3.5 | 18 | 9.9 | 30 | 11.65 | 42 | 12.02 |

| 7 | 4.0 | 19 | 10.14 | 31 | 11.69 | 43 | 12.03 |

| 8 | 4.9 | 20 | 10.35 | 32 | 11.77 | 44 | 12.03 |

| 9 | 5.56 | 21 | 10.55 | 33 | 11.81 | 45 | 12.05 |

| 10 | 6.07 | 22 | 10.8 | 34 | 11.85 | 46 | 12.05 |

| 11 | 6.85 | 23 | 10.97 | 35 | 11.89 | 47 | 12.05 |

По значениям таблицы строим кривую изменения рН в объекте вследствие возмущения расходом щелочных стоков ( рисунок 5.2.1).

Кривую разгона по внутреннему каналу снимаем аналогично описанному выше образом. Скачок подаем изменением положения клапана на 10% (с 20% до 30%). Изменение расхода щелочи будет являться выходной величиной объекта. Полученные данные сведены в таблицу 5.2.2. На рисунке 5.2.2. приведен график, построенный по данным таблицы 5.2.2.

рис.5.2.1. График кривой разгона по основному каналу.

Таблица 5.2.2.

| Время t,c. | Расход м3/ч |

| 0 | 2 |

| 1 | 2,05 |

| 2 | 2,1 |

| 3 | 2,15 |

| 4 | 2,20 |

| 5 | 2,3 |

| 6 | 2,7 |

| 7 | 3,0 |

| 8 | 3,2 |

| 9 | 3,3 |

| 10 | 3,6 |

| 11 | 3,75 |

| 12 | 3,9 |

![]()

рис.5.2.2. График кривой разгона по внутреннему каналу

Кривую разгона объекта по каналу внешнего возмущения снимаем следующим образом. Возмущением будет являться щелочь, концентрация едкого натра (NaOH) в которой 3-4%. Выходной величиной будет являться величина рН сточных вод на выходе объекта. Фиксирование показаний начинается сразу после изменения концентрации щелочи. Дискретность времени - 1 секунда. Значения точек кривой разгона приведены в таблице 5.2.3. По данным таблицы строим график переходного процесса по каналу внешнего возмущения (рисунок 5.2.3).

Таблица 5.2.3

| Время t,c | Величина рН | Время t,c | Величина рН | Время t,c | Величина рН |

| 0 | 3,95 | 15 | 8,4 | 30 | 12,0 |

| 1 | 4,05 | 16 | 8,8 | 31 | 12,1 |

| 2 | 4,1 | 17 | 9 | 32 | 12,2 |

| 3 | 4,2 | 18 | 9,3 | 33 | 12,4 |

| 4 | 4,6 | 19 | 9,6 | 34 | 12,5 |

| 5 | 5 | 20 | 9,9 | 35 | 12,6 |

| 6 | 5,3 | 21 | 10,1 | 36 | 12,65 |

| 7 | 5,6 | 22 | 10,4 | 37 | 12,65 |

| 8 | 5,9 | 23 | 10,7 | 38 | 12,7 |

| 9 | 6,37 | 24 | 10,9 | 39 | 12,7 |

| 10 | 6,7 | 25 | 11,0 | 40 | 12,7 |

| 11 | 7 | 26 | 11,3 | 41 | 12,7 |

| 12 | 7,3 | 27 | 11,5 | 42 | 12,7 |

| 13 | 7,7 | 28 | 11,65 | 43 | 12,7 |

| 14 | 8,05 | 29 | 11,8 | 44 | 12,7 |

рис.5.2.3. График кривой разгона по каналу внешнего возмущения

Далее можно перейти к расчетной части проекта, используя полученный материал в качестве исходного материала для расчетов.

7. ОПИСАНИЕ МОНТАЖА СРЕДСТВ АВТОМАТИЗАЦИИ. 7.1 Общие требования к монтажу первичных преобразователей.

Чувствительные элементы первичных преобразователей работают в наиболее тяжелых условиях, так как находятся в непосредственном контакте с измеряемой средой. Поэтому при их монтаже необходимо учесть следующие требования:

при выборе места установки учесть достаточную освещенность, удобство в обслуживании;

температура окружающей среды должна быть в пределах +5...+50°С;

при установке в местах с повышенной агрессивностью среды необходима установка специальных шкафов с герметизацией и подводом чистого воздуха для вентиляции.

7.1.1 Монтаж рН-метров.Датчики рН-метра представляют собой два стеклянных электрода, измерительный и вспомогательный, заполненный раствором KCl. Корпус погружного исполнения имеет две трубы, закрепленные на фланце, предназначенном для крепления корпуса к горловине технологической емкости. Внизу трубы соединяются при помощи двух скоб, на которых укреплен кожух для защиты электродов от механических повреждений.

Для передачи сигнала от электродов к преобразователю служит распределительная коробка, состоящая из коробки зажимов и соединительной коробки, соединенных между собой с помощью кабельной вставки и высокоомного разъема. К разъему подводится кабель типа РК75-4-12. Кабель измерительного электрода через зажим соединяется с центральной жилой кабеля, а кабель вспомогательного электрода через зажим с экраном.

7.1.2 Монтаж первичных преобразователей уровня.

В качестве уровнемера используется дифманометр типа “Сапфир”. До начала работ по установке должны быть смонтированы импульсные линии. В данном случае импульсная трубка будет одна, которая будет сообщаться с плюсовой камерой дифманометра, минусовая соединяется с окружающей средой. При монтаже необходимо следить за тем, чтобы гайки соединителей и штуцеров были затянуты по резьбе до конца; в соответствии со схемой соединений были выполнены присоединения жил кабелей к коммутационным зажимам соединительных коробок и приборов; трубные и электрические проводки имели соответствующую маркировку и были надежно закреплены.

7.2 Монтаж преобразователей.

Монтаж производится в панельных щитах и на стативах в соответствии с требованиями документов и монтажно-эксплуатационных инструкций. Приборы располагаются так, чтобы их расположение было удобно для наблюдения, обслуживания, монтажа и ремонта.

Унифицированные преобразователи уровня, с электрическим выходом монтируются на горизонтальной плоскости, предварительно размещаются в ряд на стативах. Условия эксплуатации соответствуют приведенным в паспортных данных.

Внешние соединения измерительных и силовых цепей вводятся через отдельные отверстия с помощью разъемов, которые находятся снаружи задней стенки вторичных приборов.

Все приборы “Сапфир-22” монтируются на стативах внутри производственных помещений.

7.3 Монтаж исполнительных механизмов.

Исполнительные механизмы (механизм исполнительный электрический однооборотный МЭО-630/25-0.25к-84) устанавливаются непосредственно на трубопроводах. Соединительные коробки, содержащие кабеля, по которым приходят управляющие сигналы и питания, устанавливаются на стативах.

7.4 Порядок установки и монтажа Ремиконт Р-130.

При эксплуатации Р-130 должны заземлятся в соответствии с требованиями действующих “Правил устройства электроустановок”. Заземление блоков, составляющих комплект Р-130, осуществляется через болты заземления проводом не менее 1,5 кв. Мм.

На клемниках “220 В” блока питания БП-1 устанавливается защитная крышка.

Блок контроллера БК-1 рассчитан на утопленный монтаж на вертикальной панели щита или пульта управления. Все остальные блоки, входящие в комплект рассчитаны на навесной монтаж.

Ремиконты должны устанавливаться в закрытом пожаро- и взрывобезопасном помещении. В помещениях должны поддерживатся следующие условия:

температура окружающего воздуха 1...50°С ;

относительная влажность воздуха 30...80 % ;

атмосферное давление 84...106,7 кПа ;

защита от влияния внешних магнитных полей с напряженностью более 400 А/м ;

отсутствие вибрации мест крепления Р-130 с частотой выше 25 Гц и с амплитудой более 0,1 мм;

окружающая среда не должна содержать агрессивных паров и газов.

Кабельные связи, соединяющие Ремиконты с датчиками и исполнительными механизмами, подключаются к ним через разъемы и клемные колодки согласно проекту автоматизации. Прокладка кабелей и жгутов должна отвечать требованиям действующих ПУЭ.

Не допускается объединять в одном кабеле цепи, по которым передаются входные аналоговые и сильноточные выходные дискретные сигналы. Экранировать кабельные сети не требуется, это зависит от длины связей и от уровня помех в зоне прокладки кабельных сетей.

Сетевое напряжение подается на блок питания Ремиконта БП-1 через внешний силовой щит, на котором есть автоматические выключатели.

Параметры питания - однофазная сеть переменного тока напряжением 220(240) В и частотой 50 Гц.

АННОТАЦИЯ

В данном дипломном проекте проведена следующая исследовательская работа: изучена технологическая схема производства, спланирован и проведен эксперимент, произведен расчет одноконтурной, каскадной и каскадно-комбинированной АСР, проведен анализ качества переходных процессов, определен оптимальный критерий управления технологическим процессом.

Разработаны и спроектированы схемы: функциональная, принципиальная электрическая схема, схема внешних соединений, схема сигнализации, план расположения средств автоматизации и проводок, общий вид операторской, схема щитов, пультов.

Также произведен расчет экономических показателей, приведена сравнительная таблица и рассчитан экономический эффект.

В разделе “охрана труда” произведен расчет молниезащиты цеха химводоочистки (ХВО-2)и приведены мероприятия по технике безопасности данного производства.

4.ОПИСАНИЕ НЕСТАНДАРТНЫХ СРЕДСТВ АВТОМАТИЗАЦИИ.

Для более оптимального управления узлом нейтрализации, а именно исполнительными механизмами (насосами, задвижками), которые используются в данной технологической схеме реализована на ремиконте Р-130-73 схема логического управления исполнительными механизмами. Информационные сигналы снимаются с блоков-концевиков исполнительных механизмов, поступают в ремиконт, где они обрабатываются и используются в данной технологической схеме.

Данная программа запускается оператором с 2-х ключей управления, имеющих по два положения “ручное” и “автомат”. Программа разбита на восемь этапов.

ЭТАП 1.- Запуск программы и определение усреднителя щелочных стоков, с которого будет подаваться щелочь на нейтрализацию.

Допустим, что процесс ведется с усреднителя щелочных стоков №1 (в дальнейшем УЩС-1).

Шаг 1: определяет в каком положении находится ключ управления (в автоматическом или ручном). Если в ручном, то на 01 входе алгоблока ЭТП(34)

присутствует логический “0”, программа находится в состоянии ожидания. Если ключ находится в положении “автомат”, то логическая “1” поступает на 01 вход алгоблока ЭТП(34), происходит срабатывание первого шага этого алгоблока и программа переходит к выполнению второго шага.

Шаг 2: - отвечает за переход программы на этап-2 (этап контроля уровня Среды в УЩС-1)

Шаг 3: - отвечает за переход программы на этап-4 (этап контроля уровня Среды в УЩС-2).

Шаг 4: - производит обнуление первого этапа

Шаг 5: - возвращает программу к началу первого этапа.

ЭТАП 2.- Контроль уровня среды в УЩС-1

Для выполнения данного этапа используются два сигнала: аналоговый, который идет с преобразователя “Сапфир БПС-24П” (поз.5-3 см. ПФС), отображающий уровень в баке и дискретный сигнал от аварийного датчика уровня типа “РОС” (поз.7-3 см. ПФС). Т.е. степень заполнения бака контролируется двумя параметрами.

Шаг 1: - отвечает за дальнейший переход программы на третий этап. Т.е. при наличии логической “1” на 01 входе алгоблока ЭТП(35) говорит о том, что уровень в баке в норме. Если же на входе логический “0”, то программа переходит к выполнению второго шага.

Шаг 2: - останавливает выполнение всего хода программы и выдает на монитор компьютера сообщение, что уровень в УЩС-1 низкий и что следует перенести ход работы на УЩС-2.

Шаг 3: - это временная выдержка.

Шаг 4: - обнуление всего второго этапа.

Шаг 5: - возвращает всю программу к этапу первому.

ЭТАП 3.- Подготовка магистрали подачи щелочных стоков из УЩС-1.

Шаг 1: - производит переход программы на этап 6. Т.е. при наличии логического “0” на 01 входе алгоблока ЭТП(36) программа переходит на шестой этап, Если логическая “1”, то программа переходит к выполнению второго шага.

Шаг 2: - контролирует положение задвижки 2ЩС и выдает управляющий сигнал на ее перемещение. В данном случае необходимо закрыть эту задвижку. Управляющая “1” с выхода 06 алгоблока ЭТП(36) поступает на вход триггера. Вследствие чего триггер выдает управляющий импульс на дискретный выход ремиконта, к которому подключена пусковая аппаратура управления задвижкой.

Шаг 3: - контролирует закрытие задвижки и выжидает 30 секунд до ее полного закрытия. Как только логическая “1” появилась на 07 входе алгоблока ЭТП(36), то на выходе 07 появился

управляющий сигнал, который вернет триггер в исходное состояние, т.е. снимет управляющий сигнал на его выходе.

Аналогичным способом выполняются последующие шаги, т.е. идет подготовка магистрали для подачи щелочи. Закрываются задвижки 4ЩС, 7Д, 9Н. И наоборот открываются задвижки 1ЩС, 8Д.

Шаг 14: - останавливает программу и переводит ее в состояние “ожидания”, пока не будет собрана вся магистраль.

Шаг 15: - обнуление третьего этапа.

Шаг 16: - переход программы на третий этап.

4 и 5-е этапы, это этапы контроля уровня среды и подготовки магистрали подачи щелочных стоков если в работе находится УЩС-2. Этапы выполняются аналогичным путем, описанным выше.

ЭТАП 6.- Включение насосов 1НУЩ.

Шаг 1: - продолжает контроль состояния магистрали, т.е. если на 01 входе алгоблока ЭТП(39) логическая “1”, то программа переходит к выполнению второго шага и это говорит о том, что магистраль собрана.

Шаг 2: - контролирует наличие кислых стоков на 1-ой ступени узла нейтрализации, рН среды не должна превышать 6.5.

Шаг 3,4: - управляют пусковой аппаратурой насоса.

Шаг 5: - обнуление этапа.

Шаг 6: - переход к седьмому этапу.

Шаг 7: - дополнительное обнуление шестого этапа.

ЭТАП 7.- Отключение насосов.

Шаг 1: - осуществляет контроль за состоянием магистрали, уровнем среды в УЩС, величиной рН на первой ступени. При появлении логической “1” на 01 входе алгоблока ЭТП(40) шаг выполняется. Это говорит о том, что произошло какое-то технологическое нарушение, либо изменился уровень в УЩС(стал низким), либо увеличилась величина рН щелочных стоков на первой ступени. С 05 выхода этого алгоблока логическая “1” поступает на триггер отключения насосов.

Шаг 2: - получает подтверждение на отключение насосов и обнуляет триггер.

Шаг 3: - обнуляет этап 7.

Шаг 4: - осуществляет переход программы на восьмой этап.

ЭТАП 8.- Закрытие задвижек 1ЩС, 2ЩС и дополнительное обнуление программы.

Шаг 1: - контролирует работу насоса. Если насос выключается, то на 01 входе алгоблока ЭТП(43)

появляется логическая “1” и следовательно программа переходит на второй шаг.

Шаг 2,3: - контролируют положение задвижки 2ЩС и ее перемещение. По аналогии выполняются шаги 4 и 5, но они контролируют задвижку 1ЩС.

Последние шаги данного этапа производят обнуление всех этапов предложенной программы.

3.ПОСТРОЕНИЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ И ОПТИМИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

Похожие работы

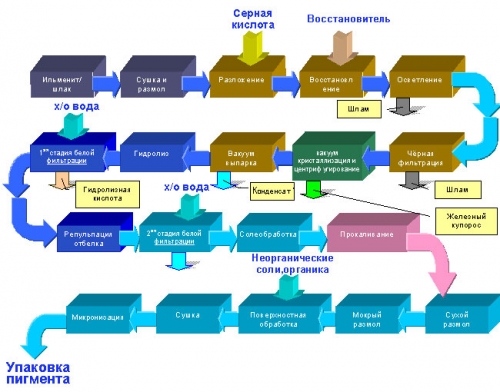

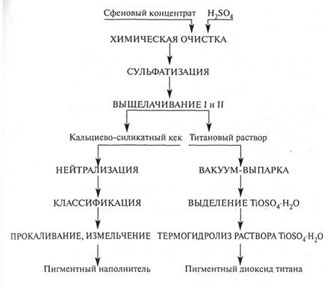

... раствор после выделения соли полностью возвращается на сульфатизацию, вследствие чего существенно снижается расход серной кислоты (до 3,5—4,5 т на 1 т диоксида титана). Принципиальная схема переработки сфенового концентрата Глава 2. ИЗВЛЕЧЕНИЕ СЕРНОЙ КИСЛОТЫ ИЗ ОТХОДОВ ПРОЦЕССА ПРОИЗВОДСТВА ДИОКСИДА ТИТАНА Процесс, разработанный К. X. Дёрром предназначен для выделения серной кислоты из ...

... от кислых газов (м3/с) Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы. Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S ...

... состоянии – создают серьезные трудности аппаратурного и технологического характера при разработке и практической реализации теплообменных и массообменных процессов и аппаратов. И хотя создание и развитие хлорной металлургии титана и редких металлов явилось причиной появления большого числа работ по химии парообразного состояния – совершенно нового направления в химии – проблема как в научном, так ...

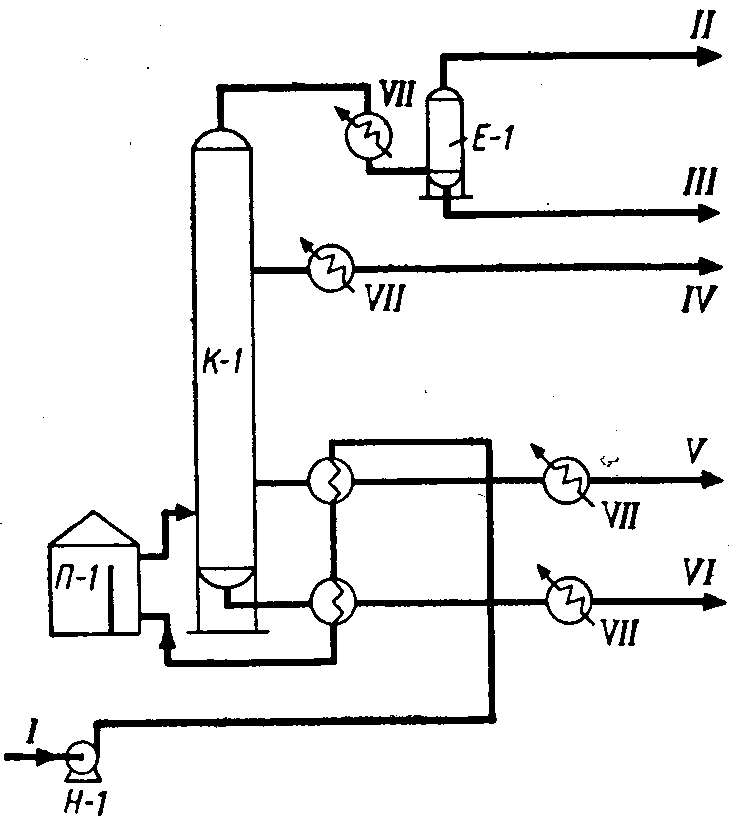

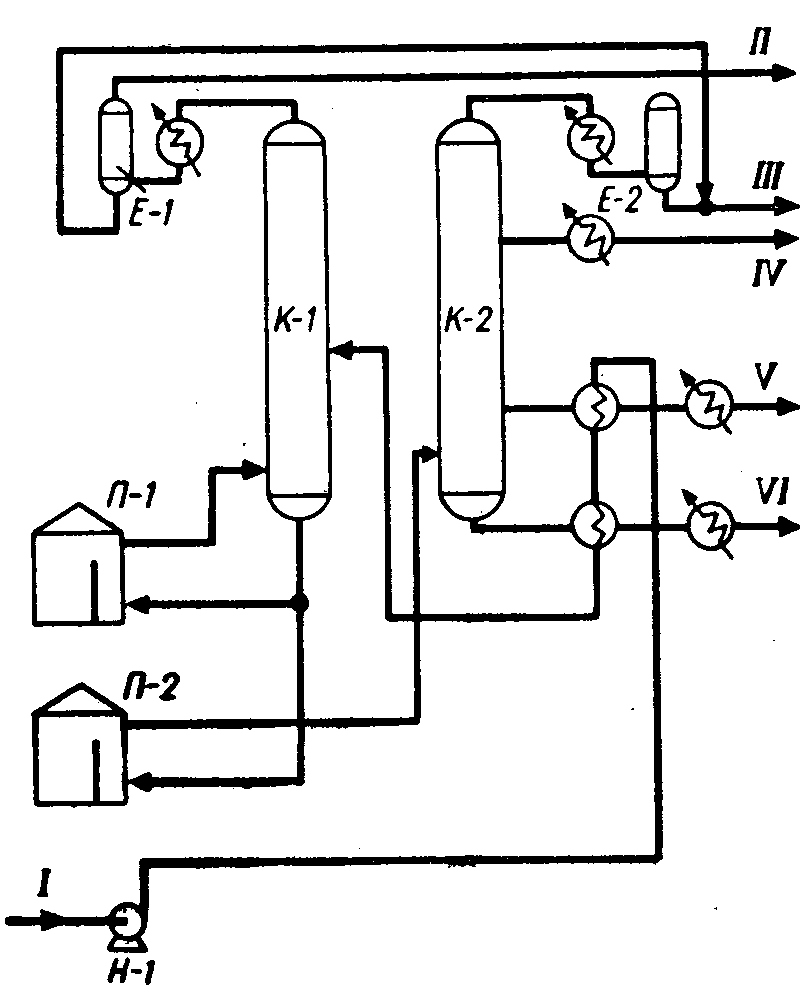

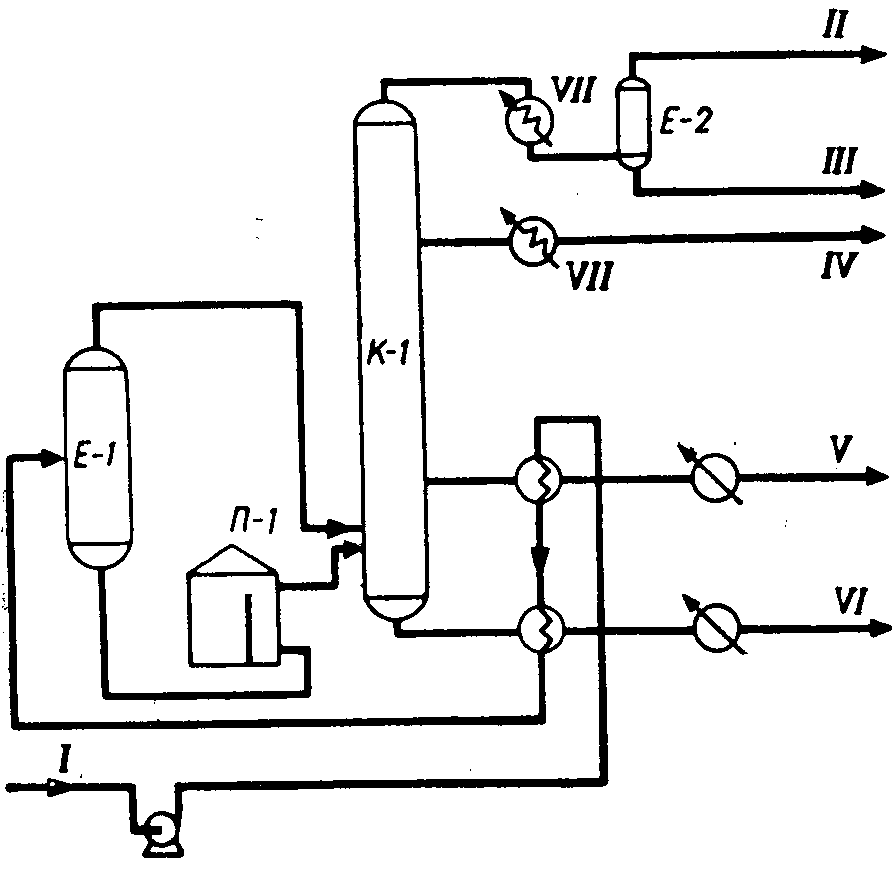

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

0 комментариев