Навигация

Конструктивные и технологические особенности сварки алюминия

1.2. Конструктивные и технологические особенности сварки алюминия.

Как было сказано выше, из-за большого коэффициента теплопроводности и линейного расширения алюминия, существенно искажается форма, и изменяются размеры сварных конструкций из алюминиевых сплавов. Поэтому, необходимо использовать конструктивные и технологические методы уменьшения сварочных деформаций вне зависимости от выбранного вида сварки.

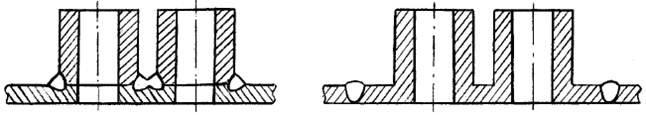

Конструктивные способы уменьшения деформаций и напряжений предусматриваются при проектировании сварного соединения. К ним относятся уменьшение количества сварных швов в изделии, симметричное расположение ребер жесткости, швов, косынок. Для уравновешивания деформаций припуски деталей на усадку должны быть равны усадке с тем, чтобы размеры конструкции после сварки соответствовали проектным. Необходимо предусматривать возможность использования зажимных сборочно-сварочных приспособлений для предотвращения смещения свариваемых кромок относительно друг друга в процессе сварки. Повышенная склонность к деформации свариваемых соединений алюминия и его сплавов способствует появлению в них горячих трещин. Особенно склонны к образованию горячих трещин стыковые швы, близко расположенные друг к другу из-за пересечения зон термического влияния. Необходимо конструктивно располагать швы на максимально возможном удалении друг от друга. Если нельзя разнести швы, соединяемые элементы изготавливают как единое целое (рис.1.4).  а)

б)

а)

б)

Рис.1.4. Конструкция соединения близко расположенных патрубков с листом

а – не рекомендуемая; б рекомендуемая

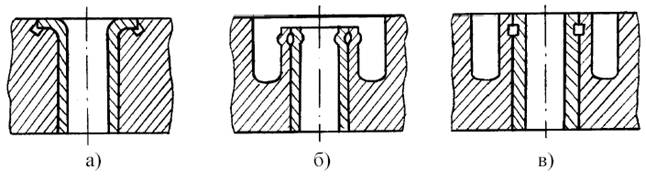

Отличительной чертой сварки алюминия является то, что описанные выше конструктивные способы необходимо применять в совокупности с описанными в предыдущем разделе методами удаления окисной пленки из сварного соединения. Это наглядно иллюстрируется на примере соединения трубы с трубной доской (такие устройства широко применяются как теплообменники в энергетике и представляют собой два круглых фланца с просверленными в них отверстиями, в которые вставлены теплообменные трубки). На рис.1.5 показаны различные виды соединения трубы с трубной доской.

Рис.1.5. Соединение трубы с трубной доской

а) замковое; б) стыковое с канавкой, полученное гибкой; в) стыковое с канавкой, полученной резанием.

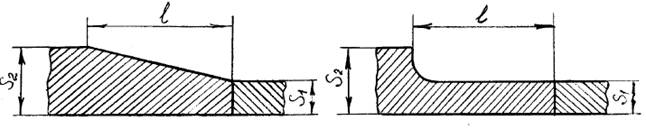

На рис.1.5 а показано соединение трубы с трубной доской, где наклонная канавка выполняет две функции: первая функция – удаление окисных пленок, вторая функция – создание равнотолщинности сварного соединения (сварка выполняется по кольцу с торцевой верхней поверхности). На рис.1.5 б, в показан другой вид соединения, где кольцевая канавка служит для удаления окисных пленок, а кольцевая проточка в трубной доске – для обеспечения равнотолщинности сварного соединения (сварка также выполняется с торцевой поверхности по кольцу). Вообще, в связи с низкой температурой плавления для алюминия проблема равнотолщинности очень актуальна. Это вызвано тем, что для высококачественного сварочного соединения необходимо проплавить обе сопрягаемые поверхности. Из-за низкой температуры плавления более тонкая деталь может просто расплавиться. Поэтому, свариваемые кромки разнотолщинных элементов должны иметь одинаковую толщину. На рис.1.6 показаны варианты стыкового соединения разной толщины.  а) б)

а) б)

Рис.1.6. Стыковое соединение металла разной толщины

а – допускаемое; б рекомендуемое

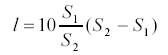

Для стыковых соединений ширину утоненной части более массивного элемента можно ориентировочно определить по формуле [8]  где S1, S2 – толщины свариваемых соединений, l – длина утоненной части.

где S1, S2 – толщины свариваемых соединений, l – длина утоненной части.

Не менее важны технологические меры уменьшения деформаций. Необходимо подобрать оптимальный режим сварки, с тем, чтобы зона термического влияния была минимальной. Для этого стремятся использовать методы сварки, обеспечивающие высокую концентрацию энергии в дуге, а соединения сваривают на повышенных скоростях. На деформацию соединения существенно влияет порядок выполнения швов. При выполнении швов большой протяженности целесообразно использовать обратно-ступенчатый способ сварки. Сварку конструкций, имеющих несколько последовательно расположенных швов, целесообразно начинать со среднего шва, а затем поочередно, с каждой стороны, выполнять остальные швы, двигаясь к краям конструкции. Также необходимо учитывать, что соединения со скосом кромок более склонны к деформации, чем без скоса кромок и соединения с симметричной двусторонней разделкой кромок менее склонны к деформациям, чем с односторонней разделкой кромок. Для предотвращения продольного прогиба соединений применяют предварительный обратный выгиб свариваемых элементов, который подбирают опытным путем.

Для устранения остаточных деформаций применяют ударную и тепловую правку. Чтобы не повредить поверхность, алюминиевые соединения правят ударами резиновых и деревянных молотков. Правку стальными молотками можно выполнять только через алюминиевые или деревянные подкладки. Тепловую правку применяют для тех алюминиевых соединений, работоспособность которых не ухудшается сопровождающим нагрев разупрочнением, например, при правке малонагруженных элементов или конструкций из отожженного металла. Максимальная температура подогрева должна быть не выше температуры отжига для применяемого алюминиевого сплава.

К числу технологических особенностей сварки алюминия необходимо отнести и предварительный подогрев. Он имеет важное значение в виду того, что окисная пленка на поверхности свариваемых алюминиевых металлоконструкций прекрасно адсорбирует влагу и необходимо применять меры по удалению этой влаги. Если этого не делать, то в сварном соединении могут возникнуть дефекты. Поэтому, свариваемые кромки перед сваркой подогревают, используя газовые горелки (восстановительное пламя), горячий воздух или электроконтактные нагреватели.

Температура и время подогрева зависят от марки и толщины свариваемого металла (табл.1.1). Температуру контролируют с помощью контактных термопар или термокарандашей.

Таблица 1.1

Максимальная температура подогрева некоторых алюминиевых сплавов. [8]

| Сплав | Толщина металла, мм | Температура, 0С | Продолжительность нагрева, мин |

| А99, АД1 | Любая | 350 | 60 |

| АМц | Любая | 250 | 60 |

| АМг3, АМг4, АМг5 | < 12 > 12 | 100 150 | 30 10 |

| АД31, АД33, АВ | < 12 > 12 | 180 200 | 60 30 |

| 1915 | < 12 > 12 | 140 160 | 30 20 |

Похожие работы

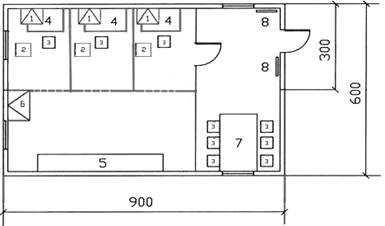

... фактора хmax Интегральная оценка, баллы Категория тяжести до 1,8 1 1,8...3,3 2 3,4...4.5 3 4, б. ..5,3 4 5,4...5,9 5 более 5,9 6 Таким образом получаем, что категория тяжести труда на рабочем месте сварщика при ручной электродуговой сварке с подогревом изделия равна 5. Мероприятия по снижению влияния вредных факторов при ручной дуговой сварке 1. Местная вытяжная ...

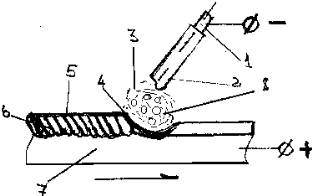

... сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов. 5. Технология ручной сварки неплавящимся электродом в инертных газах Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и ...

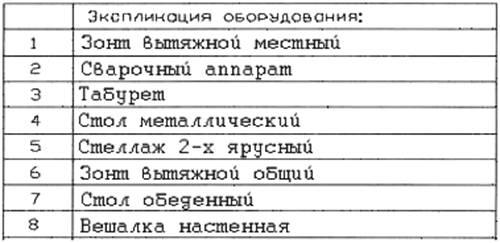

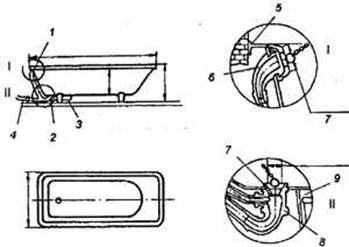

... . Душевые поддоны выглядят следующим образом: 1) 2) 1) поддон квадратной формы 2) поддон закругленной формы 3) 3) глубокий поддон Душевые кабины: MIG, MAG, TIG – сварка. MIG – это полуавтоматическая сварка в среде инертных газов (аргон и гелий). MAG – это полуавтоматическая сварка в ...

... . Для дуговой сварки теплоустойчивых легированных сталей ГОСТ 9467-75 предусматриваются девять типов электродов / Э-0,9 М Э-0,9 МХ, Э-0,9 XI, Э-0,5 Х2М, Э-0,9 Х2МI, Э-0,9 MIМФ, Э-10 XIMIHФБ, Э-10 ХЗMIБФ, Э-10 Х5МФ/. Технологией сварки сталей любой марки предусматривает предварительный или сопутствующий местный или общий подогрев свариваемого изделия, обеспечивающий по возможности и структурной ...

0 комментариев