Навигация

Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (ТIG)

2.2. Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (ТIG).

Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (ТИГ) наиболее распространенный способ сварки, применяющийся для изготовления сварных конструкций из алюминиевых сплавов ответственного назначения. Основным преимуществом процесса дуговой сварки вольфрамовым электродом в среде защитного газа является отсутствие шлаковых включений, возможность работы на малых токах дуги (от 5А), возможность сварки тонких листов, включая фольгу, высокая устойчивость горения дуги во всем диапазоне токов, технологичность процесса. Благодаря этому процесс широко используется при сварке алюминия и его сплавов.

2.2.1. Сварка вольфрамовым электродом переменным

симметричным током.

Питание дуги осуществляется переменным током от источников с падающими внешними характеристиками. Существует справедливое мнение, что аргонодуговую сварку необходимо производить на штыковых или крутопадающих внешних вольт-амперных характеристиках. Это обусловлено тем, что в указанном случае минимален пусковой бросок тока, что резко улучшает свойства сварного соединения. Переменный ток дуги при сварке алюминия обеспечивает разрушение окисной пленки. Для повышения стабильности горения электрической дуги и эффективного разрушения окисной пленки, кроме падающей внешней характеристики источника и постоянной работы осциллятора используют дополнительную индуктивность (дроссель) в цепи дуги (обеспечивает дополнительную ЭДС самоиндукции и не позволяет погаснуть электрической дуге). Осцилляторы выполняют две функции – бесконтактное зажигание электрической дуги и стабилизацию сварочного тока в момент прохождения через ноль специальными стабилизаторами, синхронизированными со сварочным током и включенными, как правило, параллельно электрической дуге. Последние устройства обычно совмещают с осцилляторами. Электрическая дуга горит между изделием и неплавящимся вольфрамовым электродом. Для повышения стабильности горения электрической дуги рекомендуется тщательно затачивать конец вольфрамового электрода. Симметричность тока обеспечивает равную проплавляющую и очищающую способность электрической дуги. Это самый простой и распространенный способ аргонодуговой сварки.

2.2.2. Сварка вольфрамовым электродом переменным

асимметричным током.

По сравнению с аргонодуговой сваркой неплавящимся электродом симметричным током, сварка асимметричным током алюминиевых сплавов расширяет технологические возможности за счет регулирования параметров тока прямой и обратной полярности. Как правило, регулировка асимметричности осуществляется в пределах 30% от амплитудного значения параметра. Преобладание составляющей тока прямой полярности приводит к увеличению глубины проплавления и скорости сварки, а также к повышению стойкости вольфрамового электрода. Преобладание тока обратной полярности улучшает очистку свариваемого металла от окисной пленки и улучшает качество формирования шва. Выбор правильного режима сварки в этом случае является задачей технолога.

Для аргонодуговой сварки алюминиевых сплавов неплавящимся вольфрамовым электродом переменным асимметричным током используются установки УДГУ-351АС/DC и УДГУ-501AC/DC.

2.2.3. Импульсная сварка вольфрамовым электродом.

В ряде случаев целесообразно использовать сварку вольфрамовым электродом импульсной дугой. Подача импульсов осуществляется, как правило, с частотой до 50 или свыше 100Гц и эти импульсы накладываются на базовое напряжение на дуге. Импульсы имеют остроугольную или прямоугольную форму и служат для улучшения формирования сварного шва (при частоте следования 1-50 Гц) и для улучшения удаления окисной пленки (при частоте следования более 100 Гц). Наиболее часто такие импульсы применяются при сварке тонколистового металла. Для сварки в импульсном режиме выпускаются приставки к установкам УДГУ-351АС/DC и УДГУ-501AC/DC (типа ППС-01 -пульт пульсирующей сварки). Пульт пульсирующей сварки ППС-01 позволяет

регулировать максимальное и минимальное значения импульсов тока, а также их продолжительность. В стандартном исполнении он позволяет регулировать частоту следования импульсов до 10 Гц, по спецзаказу- до 30Гц. Это обеспечивает снижение вероятности прожогов свариваемого металла и улучшает формирование сварного соединения.

2.3. Плазменная сварка.

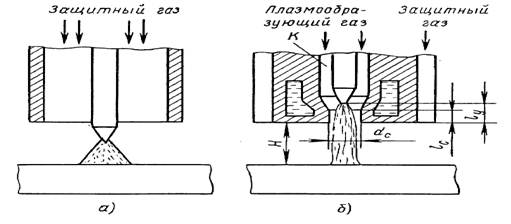

Плазменная сварка является дальнейшим развитием и усовершенствованием аргонодуговой сварки вольфрамовым неплавящимся электродом. Плазменная сварка – это сварка плавлением, при которой нагрев производится сжатой дугой. Сжатая дуга – это дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля. Промышленное развитие получили сварочные плазменные горелки, где стабилизация и сжатие дуги осуществляется с помощью сопла плазменной горелки и потока плазмообразующего газа.

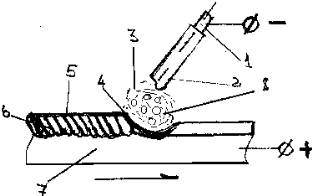

При свободном горении дуги температура столба достигает 5000-6000К и столб дуги имеет форму усеченного конуса (рис.2.2, а). При ограничении возможности свободного расширения дуги температура ее возрастает. Кроме того, при сжатии столб дуги принимает практически цилиндрическую форму (рис.2.2, б), стабилизируется анодное пятно на изделии, тепловой поток становится более сосредоточенным, глубина проплавления возрастает, снижается нагрев основного металла, прилегающего к шву.

Рис.2.2. Схемы сопловых частей аргонодуговой (а) и плазменной (б) горелок

Сжимающее дугу сопло, через которое проходит плазма, имеет два важных размера – диаметр выходного отверстия dc и длину lc. Расстояние, на котором установлен электрод от выходного отверстия сопла, называется углублением электрода ly, а расстояние между внешней поверхностью (торцом) сопла и свариваемым изделием – рабочим расстоянием Н. Рекомендуется длину цилиндрической части сопла lc выполнять в диапазоне 0.5-2 dc . Соотношение lc/ dc носить название калибра и является важной характеристикой сварочной плазменной горелки, так как определяет давление сжатой дуги на сварочную ванну и возможность возникновения аварийного режима работы горелки – двойного дугообразования (дуга горит между электродом и соплом, соплом и изделием). Чем меньше длина цилиндрической части сопла, тем меньше вероятность возникновения этого аварийного режима.

По сравнению с аргонодуговой сваркой неплавящимся вольфрамовым электродом плазменная сварка имеет следующие преимущества:

• Меньшее влияние возможного изменения расстояния от торца сопла до изделия на геометрические размеры зоны проплавления;

• Меньшее влияние изменения тока на форму дуги, а, следовательно, и на стабильность проплавления металла;

• Высокая надежность зажигания дуги благодаря дежурной дуге;

• Отсутствие включений вольфрама в сварном соединении;

• Повышенная скорость сварки;

• Меньшее тепловложение и, следовательно, коробление изделий.

Если принять одинаковую скорость сварки, то при плазменной сварке необходим ток в два раза меньший по сравнению с аргонодуговой сваркой, сварные швы более узкие и с уменьшенной зоной термического влияния, благодаря чему уменьшается деформация конструкций. Недостатком плазменной сварки является то, что применяются водоохлаждаемые плазменные горелки и значительно усложняется и удорожается оборудование.

Плазменная сварка алюминия и его сплавов в связи с необходимостью разрушения и удаления окисной пленки выполняется сжатой дугой постоянного тока обратной полярности. Электрод в такой горелке служит анодом. В табл. 2.4 приведены рекомендуемые значения допустимого сварочного тока прямой и обратной полярности для вольфрамовых электродов различных марок и диаметров.

Таблица 2.4.

Допустимые значения постоянного тока прямой и обратной полярности для электродов различных марок [8]

| Диаметр электрода, мм | Максимальный сварочный ток (А) для вольфрамовых электродов при полярности | |||||||||||

| ЭВЧ | ЭВЛ | ЭВТ-15 | ЭВИ-3 | |||||||||

| прямой | обратной | прямой | обратной | прямой | обратной | прямой | обратной | |||||

| 2,0 | 50-90 | 20-25 | 110-150 30- | 35 | 140-180 | 35-40 | 160-200 | 40-50 | ||||

| 3,0 | 160-200 | 30-35 | 240-280 | 40-45 | 300-340 | 45-50 | 320-360 | 50-70 | ||||

| 4,0 | 320-370 | 40-50 | 470-520 | 50-60 | 530-580 | 60-70 | 600-660 | 70-80 | ||||

| 5,0 | 570-600 | 50-70 | 680-740 | 60-80 | 770-830 | 70-90 | 860-920 | 80-110 | ||||

| 6,0 | 70-90 | 80-110 | 90-120 | 100-130 | ||||||||

| 8,0 | 110-140 | 120-160 | 140-180 | 160-200 | ||||||||

| 10,0 | 160-210 | 170-220 | 200-250 | 220-270 | ||||||||

Как следует из табл. 2.4, при переходе на обратную полярность происходит многократное снижение допустимого тока. Поэтому, наиболее разумным решением является использование медных сферических водоохлаждаемых анодов. Это обеспечивает возможность изменения сварочного тока в широких пределах (до 300А) при сохранении высокой (более 10 часов) продолжительности работы. Работы в этом направлении, как отмечалось выше, проводит ЗАО НПФ «ИТС» и ВАТТ МО РФ, г. С-Петербург.

Процесс возбуждения дуги в установках обычно происходит следующим образом:

• С помощью высокочастотного высоковольтного напряжения осциллятора в промежутке электрод – сопло возбуждается искровой разряд, который затем переходит в дуговой (под воздействием электрического поля источника питания), т.е. возбуждается так называемая дежурная дуга постоянного тока, горящая между электродом и соплом.

• Потоком плазмообразующего газа катодное пятно дежурной дуги перемещается с внутренней конической поверхности сопла на его цилиндрическую поверхность, одновременно с этим дежурная дуга растягивается и плазменная струя длиной 20-40 мм истекает из сопла.

• При касании факела дежурной дуги изделия замыкается цепь электрод – изделие и возникает основная дуга, ток дежурной дуги снижается до нуля.

Для плазменной сварки алюминия применяют установки типа УПС-301 (токи до 300А) и УПС-501 (токи до 500А). В последнее время наиболее часто применяют источник питания ВД-306ДК или ВД-506ДК и приставку БУСП-ТИГ для аргонодуговой сварки, которая служит для подключения плазменной горелки, регулировки тока дежурной дуги, базового тока, скорости нарастания-снижения базового тока, времени продувки до и после сварки и времени горения дежурной дуги после выключения основной сварочной дуги.

В качестве плазменной горелки часто применяли плазмотрон типа ПС-3, конструкция которого допускает использование медного или вольфрамового электродов. Плазмотрон разработан СПбГТУ, выпускался заводом «Электрик». В настоящее время наибольший интерес вызывает псевдоплазменная горелка с медным анодом разработки ЗАО НПФ «ИТС» и ВАТТ. Существует соглашение, что после промышленных испытаний промышленное производство этой горелки будет осуществлять немецкая фирма «Abicor Binzel»

Рекомендуемые режимы плазменной сварки сплава АМг6 приведены в табл.2.5.

Таблица 2.5.

Ориентировочные режимы плазменной сварки стыковых соединений из сплава АМг6 толщиной 3,2 мм. [5]

| Род тока | IСВ, А UД, В | VСВ, м/ч | dПР, мм | q/v.103, Дж/м | |

| Постоянный (обратная полярность) | 87 | 33 | 23 | 1,8 | 225 |

| Переменный | 220 21 | 20 | 2,0 | 415 |

Механические свойства сварных соединений из сплава АМг6 толщиной 3,2 мм, выполненных на постоянном токе обратной полярности следующие: предел прочности .В = 32,3 – 33,4 кгс/мм2 (316,9 – 327,7 МПа), угол загиба . = 78 – 81 град. [5]

Похожие работы

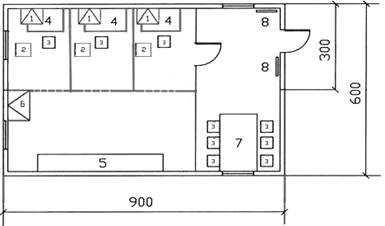

... фактора хmax Интегральная оценка, баллы Категория тяжести до 1,8 1 1,8...3,3 2 3,4...4.5 3 4, б. ..5,3 4 5,4...5,9 5 более 5,9 6 Таким образом получаем, что категория тяжести труда на рабочем месте сварщика при ручной электродуговой сварке с подогревом изделия равна 5. Мероприятия по снижению влияния вредных факторов при ручной дуговой сварке 1. Местная вытяжная ...

... сварки являются невысокая производительность при использовании ручного варианта. Применение же автоматической сварки не всегда возможно для коротких и разноориентированных швов. 5. Технология ручной сварки неплавящимся электродом в инертных газах Аргонная сварка может быть ручной, когда горелка и присадочный пруток находятся в руках сварщика, и автоматической, когда горелка и ...

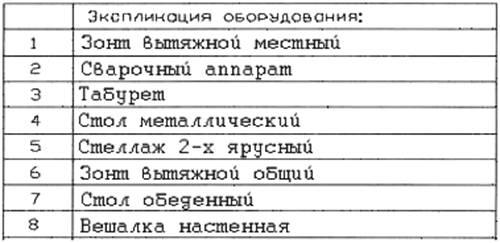

... . Душевые поддоны выглядят следующим образом: 1) 2) 1) поддон квадратной формы 2) поддон закругленной формы 3) 3) глубокий поддон Душевые кабины: MIG, MAG, TIG – сварка. MIG – это полуавтоматическая сварка в среде инертных газов (аргон и гелий). MAG – это полуавтоматическая сварка в ...

... . Для дуговой сварки теплоустойчивых легированных сталей ГОСТ 9467-75 предусматриваются девять типов электродов / Э-0,9 М Э-0,9 МХ, Э-0,9 XI, Э-0,5 Х2М, Э-0,9 Х2МI, Э-0,9 MIМФ, Э-10 XIMIHФБ, Э-10 ХЗMIБФ, Э-10 Х5МФ/. Технологией сварки сталей любой марки предусматривает предварительный или сопутствующий местный или общий подогрев свариваемого изделия, обеспечивающий по возможности и структурной ...

0 комментариев