Навигация

Описание устройства и последовательность

1.1 Описание устройства и последовательность

разборки сборочной единицы

разборки сборочной единицы

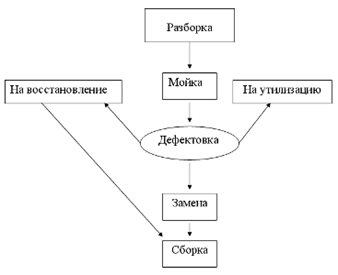

Разборка это совокупность операций предназначенных для разъединения объектов ремонта (а/м и агрегатов) на сборочные единицы и детали в определенной технологической последовательности.

Разборку а/м и АГР выполняют в последовательности предусмотренной картами технологического процесса или графическими схемами.

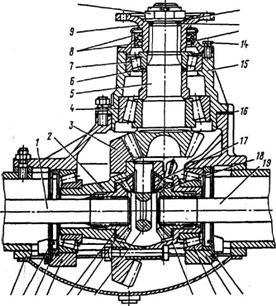

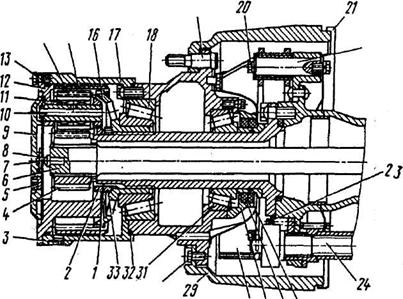

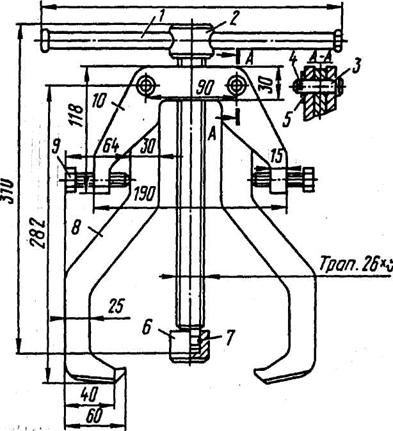

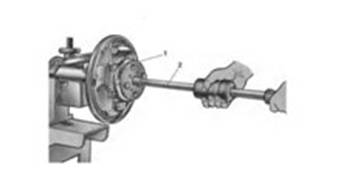

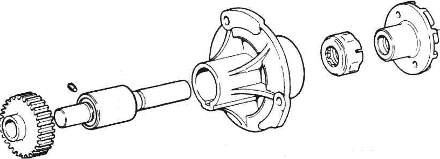

В процессе разборки необходимо использовать стенды, съемники приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовки подшипников, сальников, втулок, применяют оправки и выколотки с мягкими наконечниками. Если выпряссовывают подшипник из ступецы или стакана то усилие прикладывают к наружнему кольцу, а при снятии с вала к внутреннему, запрещается пользоваться ударным инструментом. Крепежные детали (гайки, болты, шпильки) укладывают сетчатую тару, для лучшей очистки в моечных установках или устанавливают на свои места. Открытые полости и отверстия для масла и топлива закрывают крышками и пробками. Наиболее типовыми из операции при разборки является вывертывание винтов, шпилек, болтов, гаек, снятие зубчатых колес, шкивов, муфт, подшипников.

Разборочные работы состоят из основных и вспомогательных. Основные – это операции разборки резьбовых и прессовых соединений. Вспомогательные – это перемещение, установка, крепление, разбираемых изделий.

Разборочные работы состоят из основных и вспомогательных. Основные – это операции разборки резьбовых и прессовых соединений. Вспомогательные – это перемещение, установка, крепление, разбираемых изделий.

Для разборки резьбовых соединений применяют инструмент ручной и механизированной. К ручному относятся гаечные ключи следующих видов:

- с открытым зевом двух сторонний;

- кольцевые двухсторонние накладные;

- торцевые со сменными головками;

- специальные (коловоротные).

Вращающий момент на отвертывание гаек и болтов определяют по формуле

М=Ко d2ср,

где Ко – коэффициент учитывающий состояние резьбового соединения 0,5-0,8.

d2ср – средний диаметр резьбы (мм).

Для вывертывания шпилек используют шпильковерты. Разборка соединений с гарантированным натягом производственным путем приложения осевого усилия или использования тепловых деформаций (нагрев деталей). нужный пресс для стальных соединяемых деталей

Для чугунной ступецы из стального вала:

Z – относительный натяг

D – диаметр ступецы

l – длина посадки/

Посадки с предварительным нагревом (450-5000С) применяют для деталей значительных размеров.

a - коэффициент линейного расширения = 0,0001

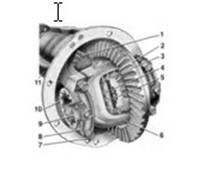

1.2 Очистка и мойка редуктора заднего моста

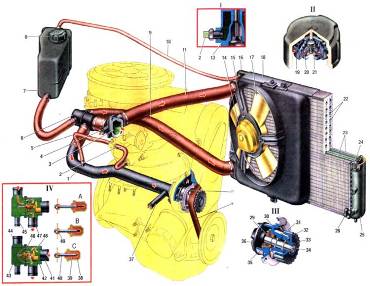

Принципиальная схема мойки редуктора заднего моста.

На принципиальной технологической мойки очистки редуктора заднего моста включая очистку от пластических смазок.

Для очистки и обезжиривания применяют моющие средства и специальное оборудование. В качестве моющих средств применяют синтетические моющие средства (СМС) типа лабомид или МС, а при их отсутствии водные растворы каустика и кальционированной соды. Чаще всего моющий раствор приготавливают из трех-четырех различных щелочных добавок и одного-двух наименований синтетических поверхностно-активных веществ. В качестве щелочных добавок применяют едкий натр (каустик), кальционированную соду, жидкое стекло, три натрий фосфат, три полифосфат. ПАВ применяют для лучшего смачивания поверхности, для лучшего отрыва с поверхности загрязнения (эмульгирование), для лучшего измельчения загрязнения (диспертирование). Для очистки деталей необходим определенный уровень щелочности раствора pH=11.5-13.5. Для мойки в моечных камерах, длу устранения пенообразования в раствор вводят 0,2-0,3% пеногасящих добавок (дизтопливо, керосин, уайтспирит).

Состав СМС. Применяемых при механизированной мойке.

Таблица .

| Компоненты моющих средств | Марка и состав СМС (в%) | ||||

| МС-6 | МС-8 | МС-15 | Лабомид-101 | Лабомид-203 | |

| Сода кальционированная | 40 | 38 | 44 | 50 | 50 |

| Три полифосфат натрия | 25 | 25 | 24 | 30 | 30 |

| Метасиликат | 29 | 29 | 28 | 16,5 | 10 |

| Синтанол (ДС-10) | 6 | - | - | 3,5 | 8 |

| Синтамид 5 | - | 8 | - | - | - |

| Акильсульфаты | - | - | - | - | 2 |

| Оксифос | - | - | 8 | - | - |

Рабочее место дефектовщика

1 - Контейнер; 2 - рольганг; 3 - слесарный стол; 4 – пресс; 5 – стол дефектовщика; 6 – пуль управления; 7 – шкаф с контрольно-измерительным инструментом; 8 – монорельс; 9 – поворотно-консольный кран; 10 – тележка с подъемным столом; 11 – направляющая; 12 – приводная станция тележки; 13 – контейнер для металлолома; 14,15 – подвижные захваты; 16 – пишущая машинка; 17 – стол для инструмента.

Похожие работы

... а количество групп значительно меньше. Все это дает возможность своевременно устанавливать экономические сроки службы агрегатов. [1] 3.2 Результаты установленной структуры и объемов плановых замен Для осуществления расчетов необходима информация: стоимость новых деталей для замены (приложение Г), нормы трудоемкости на проведение работ (приложение Д); тарифные ставки для соответствующих ...

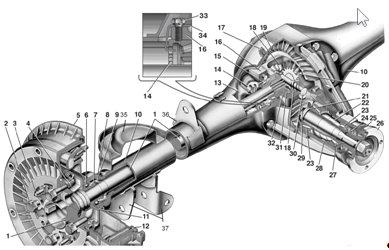

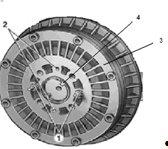

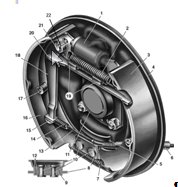

... . После произведенных операций, опускаю домкрат и снимаю задний мост. Установка заднего моста производится в порядке, обратном снятию. 3. Разработка технологического процесса разборки заднего моста автомобиля ВАЗ – 2107 3.1 Снятие тормозного барабана · ключом на «12» отворачиваю два направляющих штифта 1 (рис. 3.1); · вставляю направляющие штифты в технологические отверстия; · ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... необходима для достижения наибольшей производительности труда при организации ТО и ТР путём расстановки всей последовательности действий в правильном порядке. Операционно-технологическая карта ремонта жидкостного насоса автомобиля ВАЗ-2109. Наименование и содержание операции Число точек воздействия Трудоёмкость чел-мин Оборудование и инструмент Технические условия и указания 1 2 ...

0 комментариев