Навигация

Качественный анализ технологичности делали

2. Качественный анализ технологичности делали.

Заготовка детали - прокат (круг). Это обусловлено условиями производства (мелкосерийное, близко к единичному). Однако в условиях серийного производства технологичнее было бы изготовлять деталь штамповкой.

Конструктивная форма тоже имеет недостатки. Так затруднительны к выполнению канавки в торцах ролика под установку защитных крышек. Технологичнее было бы применить в изделии подшипника с уплотнениями и предусмотреть другие способы защиты. Канавка под упорное кольцо также трудноисполнима и требует специнструмента. Желательно было бы ужесточить посадки и обойтись без кольца посредством втулок.

Требования по качеству поверхностей не высоки и поэтому деталь не требует специальных методов обработки. Всю обработку можно выполнить на токарно-винторезном станке с ЧПУ.

3. Определение типа производства.

Данная деталь планируется к выпуску на ОАО «Жуковский опытный завод», где установлен мелкосерийный и серийный тип производства. Поэтому принимаем серийное производство. Норма выпуска деталей - 400 шт.

4. Выбор метода получения заготовки.

Деталь будет изготовляться в условиях мелкосерийного и единичного производства на ОАО «Жуковский опытный завод». Принимаем заготовку-прокат, так как в производстве нет кузнечно-штанпового цеха а заказывать штамповку на другом предприятии в нынешних условиях нерентабельно.

Таким

образом, исходная

заготовка-круг

![]()

![]() ;

;

НВ170:

5.Выбор методов и последовательности обработки.

Заготовка устанавливается в трехкулачковом патроне.

Обрабатывается:

наружный диаметр ролика 95-0,1 мм, Rz20);

торцы ролика(Rz20);

отверстие под подшипник 52+0,03, Ra 1,25, (сверление, растачивание);

отверстие 42+0,16, Rz20, (сверление, растачивание);

выточки в торцах ролика 75+0,1 глубиной 4+0,1 мм, Rz20;

канавки в торцах и под упорное кольцо, ширина 1,9+0,2, Rz20).

6. Маршрут обработки заготовки.

| № операции | Наименование и краткое содержание операции | Тип оборудования |

| 005 | Токарная черновая. Подрезать торцы; Черновая обработка наружного диаметра; Сверление центрального отверстия; | Токарно-винторезный мод.16К20. |

| 010 | Термообработка. Произвести закалку, HRC 33…24. | Электропечь СИО. |

| 015 | Токарная чистовая. Точить торцы начисто; Чистовая обработка наружного диаметра; Обработка внутренних поверхностей. | Токарно-винторезный с ЧПУ мод.16К20Ф3. |

| 020 | Контрольная. |

8. Расчет припусков на механическую обработку 52+0,03мм.

Соответственно заданным условиям маршрут обработки 52:

Сверление

Черновое растачивание ;

Чистовое растачивание ;

Вся указанная обработка выполняется с установкой заготовки в патроне. Данные для граф 2,3 для проката взяты из [1,с.180 т.1], для механической обработки – из [1, с.181 т.5] . Данные для графы 8 для механической обработки взяты из [1,c.11 т.5].

Расчет отклонений расположения поверхностей:

Величину

отклонений

для проката![]() =

=![]() =471мкм,

=471мкм,

Где к – общее отклонение оси от прямолинейности;

к =2кlк = 244=32 мкм,

здесь lк – размер от сечения , для которого определяется кривизна до

торца заготовки , равный lк= 4 мм ; к – удельная кривизна, к = 4мкм на 1мм длины [1, c.181] ;

y – смещение оси заготовки в результате погрешности центрования;

y

= 0,25![]() = 0,25

= 0,25![]() = 0,47 мм

= 0,47 мм

Т = 1,6 – допуск на диаметральный размер базы заготовки, использованной при центровании.

Расчет минимальных припусков на диаметральные размеры для каждого перехода производим по уравнению:

2Zi

min =2

[(Rz + h)i-1+

![]() ;

;

Черновое

растачивание:

2Z

i min=2[(50+50)+

Z![]() ]=224мкм;

]=224мкм;

Чистовое растачивание: 2Z i min=2 (30+40) = 140 мкм

Расчет наименьших расчетных размеров по технологическим переходам производим , складывая значения наименьших предельных размеров , соответствующих предшествующему технологическому переходу , с величиной припуска на выполняемый переход:

52+0,03=52,03 мм;

52,03+0,140=52,17 мм;

52,17+0,224=52,39 мм;

Наименьшие расчетные размеры заносим в графу 7.Наименьшие предельные размеры (округленные) заносим в графу 10.

Затем определяем наибольшие предельные размеры по переходам:

52+0,020 =52,02 мм;

52,03+0,12=52,15 мм;

52,17+0,39 = 52,56 мм;

Результаты расчетов заносим в графу 9.

Расчет фактических максимальных и минимальных припусков по переходам производим , вычитая соответственно значения наибольших и наименьших предельных размеров , соответствующих выполняемому и предшествующему технологическим перехода :

Максимальные припуски :

52,15-52,02=0,13мм;

52,56-52,15=0,41мм;

Припуск на сверление не определяется .

Минимальные припуски:

52,03-52=0,03мм;

52,20-52,03=0,17мм;

Результаты расчетов заносим в графу 11 и 12.

| Маршрут обраб. Поверхн. 52+0,03 | Элементы припуска,мкм | Расчетные величины | Допуск на выполн размеры,мкм | Принятые(округленные) размеры заготовки по переходам,мм | Предельный припуск,мкм | ||||||

| Rz | h | | | Zi,мкм | Миним. диаметра,мм | Наиб.е | Наим. | Zmаx | Zmin | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Сверле-ние | 50 | 50 | 471 | - | - | 54,34 | 460 | 52,56 | 54,3 | - | - |

| Черновое растачи-вание | 30 | 40 | - | - | 224 | 52,39 | 390 | 52,15 | 52,4 | 0,41 | 0,17 |

| Чистовое растачи-вание | 5 | 10 | - | - | 140 | 52,17 | 120 | 52,02 | 52,2 | 0,13 | 0,03 |

Расчет общих припусков производим по уравнениям:

Наибольшего припуска: Z0max=Zmax =0.41+0.13 = 0.54 мм;

Наименьшего припуска: Z0min = Zmin = 0.03+0.17 =0.2 мм.

Похожие работы

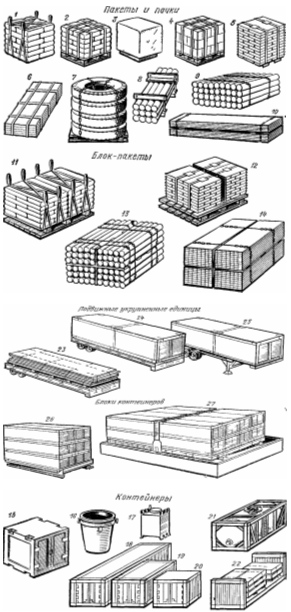

... темп производства, обеспечивать его ритмичность. Являясь основным средством комплексной механизации и автоматизации транспортных и погрузочно-разгрузочных процессов, и поточных технологических операций, конвейеры вместе с тем освобождают рабочих от тяжелых и трудоемких транспортных и погрузочно-разгрузочных работ, делают их труд более производительным. Широкая конвейеризация составляет одну из ...

... ния. Ученые и рационализаторы продолжают работу на этом участке и нет сомнений, что трудоемкие ручные работы в подготовительном цехе будут ликвидированы. Выбор техники, технологии и организации производства При проектировании цеха прежде всего должны быть решены вопросы комплексной механизации, выбора рационального способа хранения материалов. Выбору схемы комплексной механизации должно ...

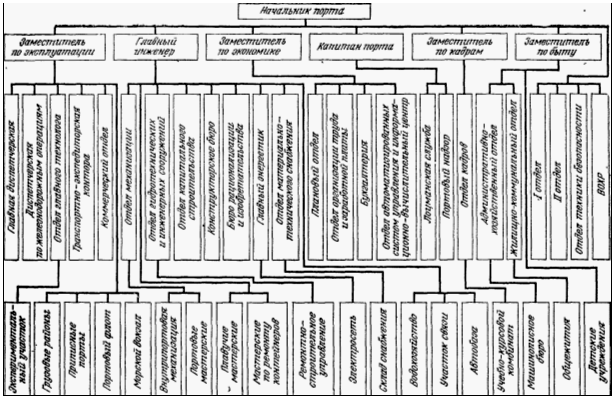

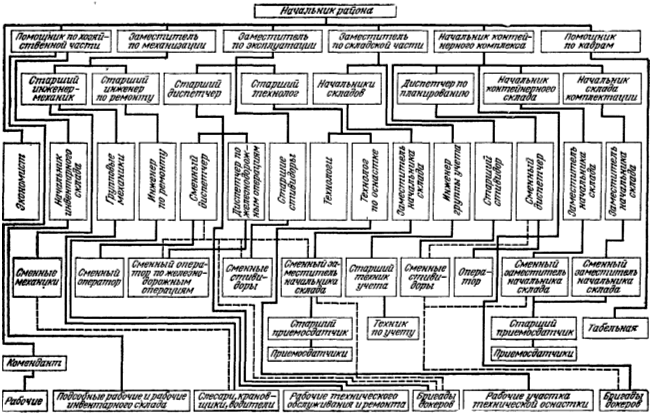

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

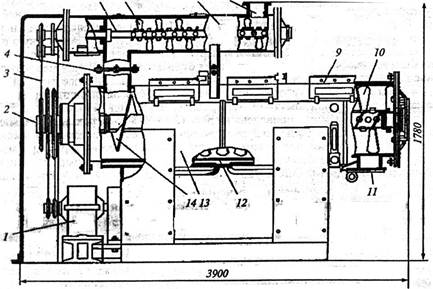

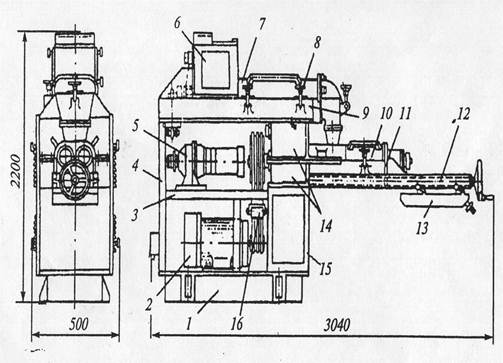

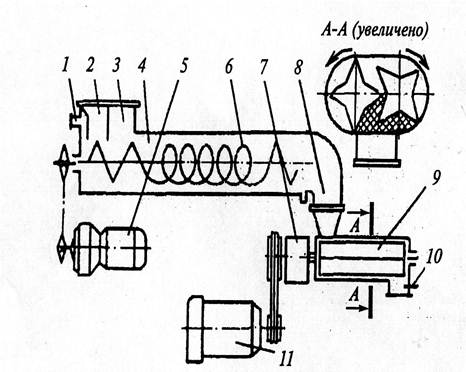

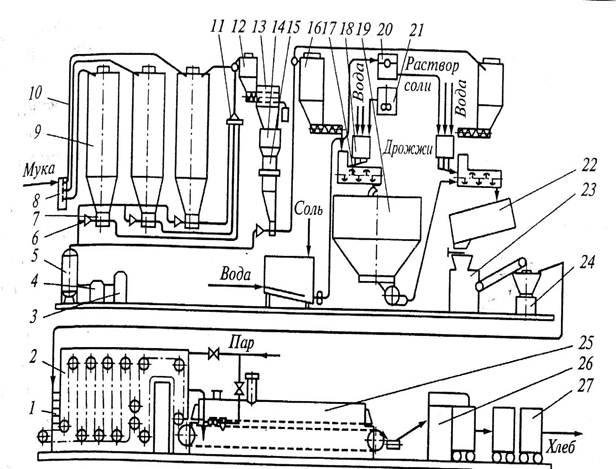

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

0 комментариев