Навигация

Уменьшенную на 50% потребность в дорогостоящей ленте (в большинстве случаев импортной, стоимостью от 250 до 350 долл за 1 кв.метр)

1. Уменьшенную на 50% потребность в дорогостоящей ленте (в большинстве случаев импортной, стоимостью от 250 до 350 долл за 1 кв.метр).

К примеру, конвейер с подвесной лентой шириной 800 мм по производительности соот- ветствует типовому роликовому ленточному конвейеру с шириной ленты 1200 мм за счет:

а) более глубокого и плавного желоба грузовой ветви ленты;

б) полного исключения ее боковых смещений и более полной загрузки сечения ленты.

По этим же причинам при сохранении прежней ширины и скорости движения ленты про- изводительность конвейера с подвесной лентой на 50% превышает производительность типового роликового конвейера.

Наконец, реальная производительность конвейера с подвесной лентой и срок службы по-следней дополнительно возрастают в связи с уменьшением объективно зафиксированной пробуксовки транспортируемого груза относительно ленты, а также ввиду полного отсут- ствия просыпей груза на всей протяженности грузовой ветви ленты.

2. Увеличенный не менее чем в 2-3 раза срок службы ленты - ввиду отсутствия:

а) боковых смещений ленты (что сохраняет ее легкоранимые борта);

б) нижних роликов (что исключает износ ими “грязной” стороны ленты);

в) деформации (“шевеления”) транспортируемого груза на ленте, обусловленной пе- риодическими изгибами ленты в пролетах между опорами, что резко снижает усталостные разрушения ленты;

г) сопротивления вдавливания роликов в ленту (а также в связи с многократным умень- шением площадей контактных поверхностей между лентой и опорными элементами конвейера).

Конструкция конвейера с подвесной лентой (в отличие от обычных конвейеров) позволяет установить на нем специальное загрузочное устройство, обеспечивающее погрузку транс- портируемого груза на ленту под небольшим углом (до 45о и менее), что также много- кратно снижает пробуксовку груза относительно ленты и, как следствие, износ последней.

3. Возможность транспортирования липких материалов ввиду отсутствия контакта “грязной” поверхности ленты с какими-либо опорными и др. элементами конвейера. В результате решение остро стоящих проблем по очистке ленты, подконвейерного пространства, самих очистных устройств и т.п. многократно упрощается.

4. Возможность транспортирования мелкодисперсных и пылящих материалов (цемента, мела, муки и т.п.) ввиду отсутствия колебаний движущейся ленты на опорах и возможности уменьшения поверхности пылеобразования за счет частичного или полного замыкания ленты в поперечной плоскости, т.е., фактически придания ей формы трубы.

5. Уменьшение в 2-3 раза энергоемкости транспортирования и продольных нагрузок на ленту за счет указанных в пп. 2в и 2г факторов, а также ввиду многократного снижения массы вращающихся частей линейной части конвейера. Это в свою очередь, позволяет:

а) применять более тонкие и дешевые ленты с небольшим числом прокладок;

б) упростить и удешевить способ стыковки ленты;

в) уменьшить размеры барабанов конвейеров;

г) уменьшить передаточное число приводного редуктора и его стоимость.

6. Возможность повышения угла наклона конвейера до 30о и более за счет:

а) уменьшения динамических колебаний ленты и лежащего на ней груза;

б) увеличения желобчатости ленты;

в) укрепления в случае необходимости к опорным узлам (а не к ленте!) грузоудержи- вающих перемычек, препятствующих сползанию груза по ленте.

Во многих случаях становится возможным (что исключительно важно для большинства заказчиков) вместо приобретения и монтажа новых конвейеров с подвесной лентой превратить в них уже находящиеся в эксплуатации конвейеры типовой роликовой конструкции, затратив на это в несколько раз меньше средств - используя приводную и концевую станции, (а иногда и опорные элементы наиболее металлоемкой и дорогой линейной части) в качестве основы для конвейеров с подвесной лентой. Таким образом, ленточные конвейеры с подвесной лентой являются достойной альтернативой ленточным конвейерам известных конструкций и могут их успешно заменять в самых различных отраслях производства.

2.2.Опытная проверка конвейеров

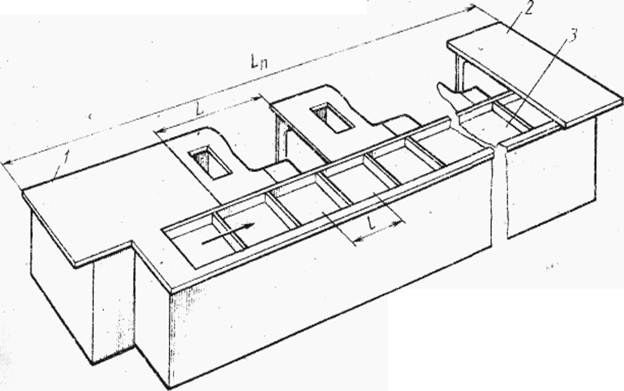

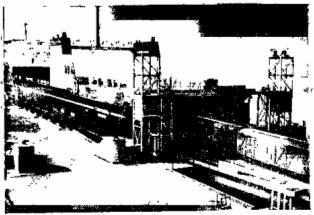

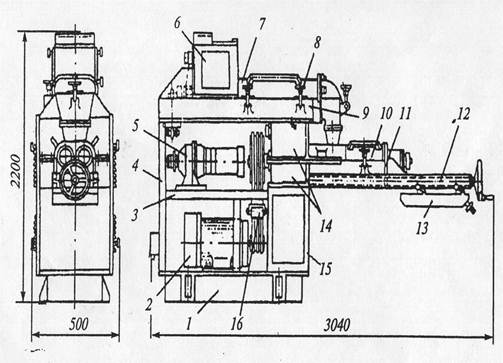

В 1995 году ТОО “НПО МАШИНОСТРОИТЕЛЬ” (дочерней фирмой ОАО “СММ - холдинг”, г.Брянск) и ТОО “Инженерный и экономический центр” по заказу ОАО “Ле-бединский ГОК” был изготовлен (по документации ИПЦ «КОНВЕЙЕР»), успешно ис- пытан и 19 января 1996 г. пущен в эксплуатацию головной образец ленточного кон- вейера с подвесной лентой КПЛ-12-30 (см рис. 2), предназначенный для работы в ис- ключительно тяжелых условиях, а именно:

для транспортирования в реверсивном режиме крупнокусковой (до 450...500 мм кус- коватостью и более) железной руды объемным весом около 3т/куб.м, падающей на конвейер с высоты 4,5 м.

16 декабря 1997г. результаты более чем двухгодичной работы указанного конвейера и перспективы сотрудничества по внедрению конвейеров с подвесной лентой на ОАО“ Лебединский ГОК” и других предприятиях Курской магнитной аномалии (КМА) были рассмотрены и полностью одобрены на региональном семинаре “Конвейерный транспорт на предприятиях КМА”.

Рис.2. Реверсивный конвейер с подвесной лентой (зав. № 1) конструкции ИПЦ «КОНВЕЙЕР» для транспортирования крупнокусковой железной руды на обогатительной фабрике № 1 ОАО «Лебединский ГОК».

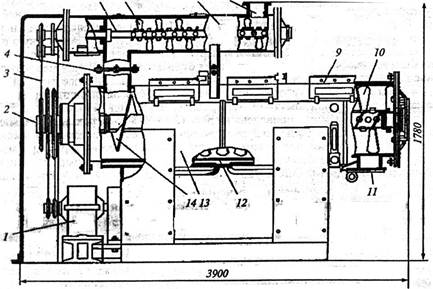

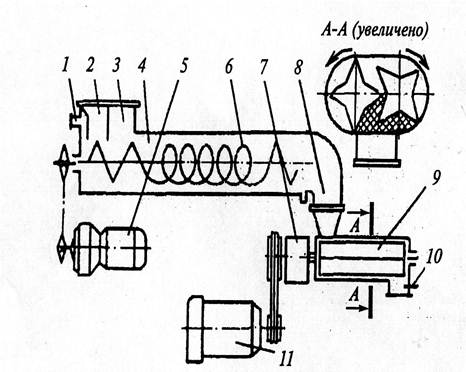

Рис.3.Амортизирующее устройство ременного типа для загрузки конвейера (зав. № 1) крупнокусковой (более 450…550 мм) железной рудой с высоты 4,5 м.

11-12 ноября 1998 г. вопросы организации в г.Брянске серийного производства конвейеров с подвесной лентой конструкции ИПЦ «КОНВЕЙЕР» были рассмотрены и одобрены на проведенном в г. Губкин Белгородской обл. Международном семинаре-совещании специалистов предприятий, занимающихся производством окатышей.

На этом семинаре специалистам из России, Украины, Белоруссии, Казахстана, а также из Болгарии и Греции были продемонстрированы действующие на ОАО «Лебединский ГОК» высокоэффективные и экономичные конвейеры с подвесной лентой, транспортирующие окатыши и крупнокусковую железную руду, а также последняя разработка ИПЦ «КОНВЕЙЕР» - трубчатый конвейер с подвесной лентой для транспортирования аммиачной селитры.

В итоге между ОАО “Лебединский ГОК”, ИПЦ “КОНВЕЙЕР” и ТОО “Инженерный и экономический центр” было заключено “Генеральное соглашение о совместной деятельности”, предусматривающее поэтапную замену всего существующего парка типовых роликовых конвейеров на ОАО“Лебединский ГОК” (в количестве 176 километров) на конвейеры с подвесной лентой. Кроме того, указанным соглашением были закреплены обязательства указанных предприятий об организации в Брянском промышленном регионе совместного (на долевых началах) серийного производства нового высокоэффективного вида промышленного транспорта - конвейеров с подвесной лентой.

3.маркетинг и РЫНКи СБЫТА

3.1.Освоение серийного производства и результаты маркетинговых исследований

В настоящее время ТОО ИПЦ «КОНВЕЙЕР» (в качестве генерального подрядчика) со- вместно с ТОО «Инженерный и экономический центр», ОАО «Энергозапчасть» и БГТУ приступил к выполнению заказов ОАО «Лебединский ГОК», ОАО «Бежицкий сталели-тейный завод», ОАО «БМЗ», ОАО «Оскольский электрометаллургический комбинат», ОАО «Карельский окатыш», ОАО “Портландцемент” и ряда горных, угольных и др. предприятий страны, т.е., фактически начал серийное производство конвейеров нового типа (с использованием производственных мощностей ОАО “БМЗ” - для изготовления конвейеров крупных и средних размеров, а также ОАО “СММ - холдинг” и ОАО “Энер-гозапчасть” - для изготовления конвейеров средних и малых размеров).

Выполненные ИПЦ “КОНВЕЙЕР” маркетинговые исследования подтвердили, что в на-стоящее время практически во всех отраслях хозяйства действующие ленточные конвейеры находятся в состоянии, близком к аварийному.

При этом большинство российских предприятий, выпускающих ленточные конвейеры (в том числе наиболее крупные из них Сызранский завод тяжелого машиностроения и Алек-сандровский машиностроительный завод) снизили производство ленточных конвейе- ров в десятки раз, а еще более мощные заводы Украины -- фактически прекратили их выпуск и в ряде случаев переходят на производство другой продукции, более необ-ходимой этой теперь суверенной республике.

Одной из важнейших причин создавшегося тяжелого положения с конвейерным транс- портом на предприятиях России является неоправданно высокая стоимость применяемых ленточных конвейеров, обусловленная прежде всего высокой стоимостью их ленты (и в меньшей степени, стоимостью роликоопор),а также энергоемкость,объясняемая больши- ми потерями на трение при движении ленты на тяжелых роликах конвейерного става.

По этим причинам многие предприятия готовы заказать ТОО ИПЦ «КОНВЕЙЕР» отличающиеся указанными выше уникальными потребительскими качествами конвейеры с подвесной лентой различных модификаций и типоразмеров.

В настоящее время силами ТОО ИПЦ “КОНВЕЙЕР” и привлеченных им предприятий уже выполняются договора с ОАО “Лебединский ГОК”, ОАО “БСЗ”, ОАО “БМЗ” на проектирование и изготовление 4 штук конвейеров с подвесной лентой различных ти- поразмеров. В стадии заключения находятся аналогичные договора с ОАО «Оскольский электрометаллургический комбинат», ОАО «Карельский окатыш», ОАО “Порт-ланд-цемент”, рядом предприятий Кузбасса, а также с РАО “Алмазы России-Саха”. Готово приобретать для своих предприятий и организаций ежегодно до 20000 пог.мет- ров таких конвейеров АО “Корпорация стройматериалов”.

Необходимо отметить, что спрос выявил широкий ассортимент типоразмеров нового вида конвейеров.

Особое значение имеет возможность изготовления в Брянске ленточных конвейеров с подвесной лентой различного назначения, исполнения и типоразмеров для сельско-хозяйственных предприятий, в частности, в рамках недавно разработанной российско-украинско-белорусской программы по загрузке заводов Брянской, Черниговской и Гомель- ской областей.

И все же наибольшие перспективы сулит сотрудничество с ОАО “Лебединский ГОК” - одним из немногих крупнейших горно-рудных предприятий России, успешно развивающимся в настоящем экономически неблагоприятном периоде, поставляющим на мировой и отечественный рынок самое качественное и пользующееся большим спросом сырье для металлургических и др. предприятий (уровень продаж за последние годы не только не снизился, но и возрос до 18 млн.тонн в год), а в настоящее время приступившем к реализации одной из наиболее перспективной в стране программы - строительству крупнейшей в мире фабрики по производству металлизованных брикетов (практически готовых к употреблению в производстве слитков металла).

Дело в том, что на ОАО “Лебединский ГОК” в настоящее время рассматривается вопрос об установке на фабрике металлизованных брикетов либо новых, но типовых (т.е., морально устаревших и экономически невыгодных) ленточных конвейеров производства ФРГ и Чехии, общей протяженностью свыше 15 км, либо успешно себя зарекомендовавших (хотя и на протяжении сравнительно небольшого периода) и намного более эффективных и дешевых конвейеров с подвесной лентой.

Остро встал вопрос также о замене уже существующего на ОАО “Лебединский ГОК” всего парка ленточных конвейеров (176 километров), поскольку их проектная производительность на 30...40% не соответствует вводимым мощностям новой фабрики.

Естественно, что модернизация столь огромного количества используемых на ОАО “Лебединский ГОК” типовых ленточных конвейеров (к тому же изношенных до аварийного состояния) путем замены их линейной части с максимальным использованием уже имеющихся элементов конструкции модернизируемых конвейеров - оказывается для ОАО “ЛГОК” исключительно целесообразной и выгодной. Тем более, что подобная замена типовых конвейеров на более производительные конвейеры с подвесной лентой может быть произведена с минимальными затратами и в считанные дни (не более 7...10 суток), в то время как для демонтажа старого типового роликового конвейера и монтажа на его месте вновь приобретенного, более мощного и тяжелого, но такого же морально устаревшего и неэффективного типового конвейера зарубежного производства, как показывает практика, требуется не менее 3...5 месяцев.

Именно указанные причины, а также отмеченные выше технико-экономические пре-имущества конвейеров с подвесной лентой (особенно многократная экономия при их эксплуатации дорогостоящей ленты и электроэнергии), побудили ОАО “Лебединский ГОК” приступить к реализации программы технического перевооружения своего парка типовых конвейеров путем замены их на конвейеры с подвесной лентой.

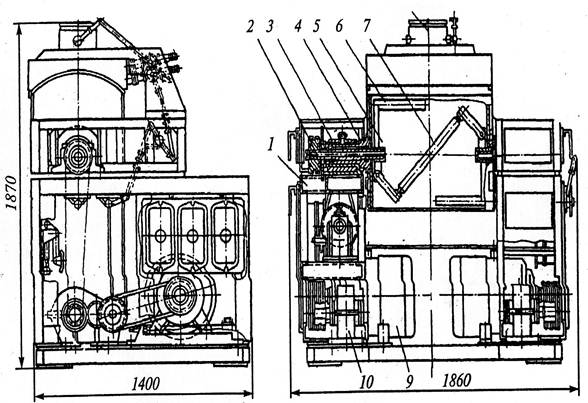

В результате в дополнение к уже более 2-х лет успешно действующему на ОАО “Лебедин- ский ГОК” конвейеру с подвесной лентой в октябре 1998 г. пущены в эксплуатацию два новых конвейера с подвесной лентой конструкции ИПЦ «КОНВЕЙЕР» (один из них наклонный конвейер для транспортирования окатышей на фабрике окомкования (см – рис. 4 и 5), а в стадии внедрения находятся еще два подобных конвейера, причем техничес- кие службы ОАО “Лебединский ГОК” в соответствии с упомянутым выше “Генеральным соглашением о совместной деятельности...” уже определили 20...25 первых наиболее неудовлетворительно работающих типовых ленточных конвейеров, подлежащих замене

на конвейеры с подвесной лентой в первую очередь.

Рис.4. Конвейер с подвесной лентой конструкции ИПЦ «КОНВЕЙЕР» для транспортирования окатышей на фабрике окомкования ОАО «Лебе- динский ГОК».

Рис.5. Линейная часть конвейера для транспортирования окатышей

3.2.Стратегия маркетингаНастоящий раздел отражает планирование деталей комплекса маркетинга, определяющего как набор поддающихся контролю переменных факторов маркетинга, совокупность которых производитель сможет использовать в стремлении вызвать ответную реакцию со стороны рынка, т.е. обеспечить сбыт произведенных изделий.

В комплекс маркетинга входит все, что производитель может предпринять для оказания воздействия на спрос в конвейерах с подвесной лентой:

схема распространения;

ценообразование;

методы стимулирования продаж;

реклама.

В 1999 году планируется продажа конвейеров с подвесными лентами в основном на вну-треннем рынке России, с целью удовлетворения его потребителей. Однако уже в этом году возможно освоение рынков как ближнего, так и дальнего зарубежья.

В сложившейся ситуации на формирование рынка сбыта оказывают большое влияние фи- нансовые возможности потребителя, поэтому необходимо дополнительное изучение условий рынка. В этом большая роль должна быть отведена рекламе. Реклама рассказывает рынку о достоинствах товара, принципах его действия, цене, формирует предпочтение к данной продукции.

С целью снижения дополнительных расходов по организации сбыта продукции предусмат-ривается продажа готовой продукции по прямым договорам с заказчиком и обеспечение авторского надзора при пуско-наладочных работах.

Для снижения оптовой цены продукции предусматривается ее изготовление для модерни-зации уже имеющихся на предприятиях ленточных конвейеров роликового типа, а также использование производственной базы заказчиков для изготовления отдельных узлов и деталей конвейеров с подвесной лентой.

Стимулирование продаж должно включать реализацию продукции в рассрочку и продажу со скидкой для покупателей больших партий. Ценообразование будет осуществляться с учетом затратных факторов, уровня цен конкурентов и покупательской способностью потребителей.

4.ПЛАН ПРОИЗВОДСТВА ПРОДУКЦИИВ настоящем бизнес-плане рассматривается организация производства конвейеров с подвесной лентой конструкции ТОО ИПЦ “КОНВЕЙЕР” различного назначения, исполнения и типоразмеров на действующих производственных мощностях ОАО “Энергозапчасть” в кооперации с другими предприятиями.

Для проведения технологических и финансово-экономических расчетов в качестве изделия представителя принят условный конвейер со следующими параметрами:

- длина конвейера - 100 м;

- количество роликовых опор - 400 шт.;

- количество приводных барабанов - 1 шт.;

- количество концевых барабанов - 1 шт.;

- ширина ленты - 1200 мм.

Расчеты технологических параметров производства выполнены для максимального годового объема производства - 75 шт. условных конвейеров. Общая длина конвейеров годового выпуска составляет 7,5 км, определенных исходя из реальной мощности ОАО “Энергозапчасть” и с учетом имеющейся потребности в готовой продукции.

На ОАО “Энергозапчасть” предусматривается изготовление следующих узлов конвейера:

- приводной и концевой барабаны;

- металлоконструкции;

- роликовые опоры;

- направляющие элементы (трубы);

- устройства для натяжения ленты.

В результате предварительных технологических расчетов на заданную программу выпуска и анализа мощности действующего предприятия установлена возможность организации производства конвейеров на существующих площадях и оборудовании ОАО “Энергозапчасть”.

Таблица 1

Прогноз объема продаж товарной продукции по годам.

| Наименование | По годам, шт. | ||

| продукции | 1999 | 2000 | 2001 |

| Конвейер с подвесной лентой | 50 | 70 | 75 |

Таблица 2

Основные решения по организации производства конвейеров с подвесной лентой

| Наименование производства, технологического передела | Исполнитель |

| Заготовительное - заготовки из листового и фасонного проката | Цех №1. Прессовый участок Цех №2. Заготовительный участок |

| Механообрабатывающее - механическая обработка деталей и сварных узлов | Цех №2 Механический участок |

| Сборочно-сварочное - сборка и сварка узлов | Цех №2. Сборочный участок |

| Сборочное - сборка узлов | Цех №2. Сборочный участок |

| Окрасочное - окраска сварных узлов и сборочных единиц | Цех №2. Малярное отделение |

| Термическое - Объемная термообработка деталей | Цех №1. Термическое отделение |

Общая площадь, необходимая для организации производства конвейеров, составляет 3200 м2.

Таблица 3

Трудоемкость изготовления конвейера с подвесной лентой.

| Трудоемкость, чел.час. | ||

| Виды работ | На 1 изделие | На годовую программу (75 шт.) |

| Заготовительные | 632 | 47400 |

| Механообрабатывающие | 1275 | 95625 |

| Сборочно-сварочные | 340 | 25500 |

| Сборочные | 345 | 25875 |

| Окрасочные | 6 | 450 |

| Термические | 2 | 150 |

| ИТОГО | 2600 | 195000 |

Таблица 4

Данные по количеству производственного оборудования

| Виды работ | Количество, единиц |

| 1. Заготовительные | 15 |

| 2. Механообрабатывающие | 30 |

| 3. Сборочно-сварочные | 8 |

| 4. Сборочные | 4 |

| 5. Окрасочные | 1 |

| 6. Термические | 1 |

| ИТОГО | 59 |

Таблица 5

Состав работающих

| Категории промышленно-производственного персонала | Численность, чел. |

| Производственные рабочие | 109 |

| Вспомогательные рабочие | 23 |

| Всего рабочих | 132 |

| Инженерно-технические работники и служащие | 12 |

| Младший обслуживающий персонал | 1 |

| ВСЕГО по производству | 145 |

Таблица 6

Основные данные по инженерному обеспечению проектируемого производства.

| Наименование параметра, размерность | Значение |

| Установленная мощность токоприемников, кВт | 840 |

| Расчетная мощность электродвигателей, кВт | 295 |

| Годовой расход электроэнергии, МВт.ч. | 1030 |

| Водопотребление, тыс.м3/год | 4,0 |

| Сжатый воздух на технологические нужды, тыс.нм3/год | 200 |

| Снабжение спецгазами, тыс.м3/год: | |

| - углекислым газом | 9,0 |

Сравнивая экологическое состояние завода (вместе с производством конвейеров) с действующим проектом ПДВ, можно утверждать, что выпуск конвейеров не ухудшит экологическую обстановку в воздушном бассейне за границей санитарно-защитной зоны завода.

В связи с тем, что изготовление предлагаемых к выпуску конвейеров в основном планируется на существующем оборудовании, качественные характеристики выделяемых вредностей соответствуют вредностям действующего производства.

5.ОРГАНИЗАЦИОННО - ПРАВОВОЙ ПЛАН

Проектируемое производство конвейеров с подвесной лентой конструкции ИПЦ “КОНВЕЙЕР” различного назначения, исполнения и типоразмеров намечается создать в составе открытого акционерного общества “Энергозапчасть”, г.Брянск. Кроме того, отдельные узлы конвейеров (особенно имеющих большие габариты) предполагается изготавливать на других предприятиях г.Брянска - ОАО “БМЗ”, АО “СММ-холдинг” и др.

Договоры, связанные с организацией производства подвесных конвейеров:

- № 11/1 от 1.08.96 между ОАО “Лебединский ГОК” и НПО “Машиностроитель” об изготовлении и поставке головного образца конвейера (заводской № 1);

- № 5/1 от 1.03.96 между ОАО “Лебединский ГОК” и ИПЦ “Конвейер” об модернизаци головного образца конвейера (заводской № 1), договор пролонгирован 26.11.97г.

- № 5/2 от 1.03.96 между ИПЦ “Конвейер” и НПО “Машиностроитель” об изготовлении узлов для головного образца конвейера (заводской № 1);

- № 12/1 от 2.01.97 между ОАО “Лебединский ГОК” и ИПЦ “Конвейер” о проектировании, изготовлении и поставке конвейера для транспортировки окатышей (заводской № 2);

- № 15/1 от 1.04.97 между ОАО “Лебединский ГОК” и ИПЦ “Конвейер” о проектировании конвейера для транспортировки крупнокусковой руды (заводской № 3);

- № 16 от 15.09.96 между ОАО “БСЗ” и НПО “Машиностроитель” об изготовлении и поставке конвейера (заводской № 1);

- № 16/2 от 15.09.96 между ОАО “БСЗ” и НПО “Машиностроитель” и ИПЦ “Конвейер” о проектировании конвейера для ОАО “БСЗ”;

- № 3 от 12.01.98 между ОАО “Лебединский ГОК” и ИПЦ “Конвейер” о переоборудовании типового роликового конвейера в подвесной на обогатительной фабрике № 1;

- № 20/1 от 5.04.98 между ИПЦ “Конвейер” и ОАО “Лебединский ГОК” “О проектировании и изготовлении конвейера с подвесной лентой длиной 36 м”;

- № 21/1 от 10.04.98 между ИПЦ “Конвейер” и ОАО “Лебединский ГОК” “О проектировании и изготовлении трубчатого конвейера во взрывном цехе ОАО“Лебединский ГОК”;

№ 12/3 от 1.02.98г. между ИПЦ “Конвейер” и ОАО “Энергозапчасть” об изготовлении подвесных конвейеров.

С целью увеличения доходности производства,улучшения его управляемости предлагается проектируемое производство выделить в самостоятельное предприятие - типа товарищества с ограниченной ответственностью. Помимо ИПЦ «Конвейер» и ОАО «Энергозапчасть» соучредителями этого предприятия могут выступить также другие заинтересованные организации и предприятия.

Гарантом возврата кредита может выступить администрация Брянской области,

поскольку она в максимальной степени заинтересоавана в загрузке машиностроительных предприятий региона выполнением заказов по изготовлению созданного в г. Брянске нового высокоэффективного и экономичного вида промышленного транспорта - конвейеров с подвесной лентой конструкции ИПЦ «КОНВЕЙЕР».

Ответственность и гарантии заявителей проекта обусловлены большой потребностью в замене ныне действующих в стране и находящихся в основном в критическом состоянии типовых роликовых ленточных конвейеров на новые, так как, как показывает практика, потребители готовы оплатить заказы на их переоборудование в уникальные конвейеры с подвесной лентой.

6.ОЦЕНКА РИСКОВ И СТРАХОВАНИЯ

В настоящем разделе определены наиболее вероятные риски, которые могут возникнуть при реализации данного проекта.

Таблица 7

| Виды риска | Способы уменьшения отрицательных последствий |

| 1. Коммерческие риски | |

| 1.1. Низкие объемы реализации товара | Более тщательная аналитическая работа по выбору целевых рынков методом ранжирования. Более ответственная работа по сегментации потребителей. |

| 1.2. Неудачный вывод на рынок нового товара | Предварительное проведение рыночного тестирования, заключение договоров с потребителями ленточных конвейеров |

| 1.3. Неэффективная работа сбытовой сети | Тщательный подбор коммерческих посредников, стимулирование их деятельности. |

| 2. Финансовые риски 2.1. Задержка платежей | Вероятность риска в сложившейся ситуации велика. Задержка платежей от 30 до 45 дней повлечет за собой некоторое ухудшение показателей данного проекта срок окупаемости увеличится до 2,1 года, индекс прибыльности уменьшится до 1,03, внутренняя норма доходности сократится до 31%. Уменьшить этот риск может активный маркетинг, т.е. расширение круга возможных покупателей, умеренная цена, доступная основной части потребителей. |

| 2.2. Риск неточности прогноза инфляции | В данной ситуации очень сложно оценить прогноз инфляции, т.к. каждый инвестиционный проект имеет свою индивидуальную инфляционную среду, которая зависит от отрасли, политики и многих других факторов. В данном проекте для анализа влияния фактора инфляции на интегральные показатели эффективности рассмотрен интервал инфляции от 1% до 6%. Результаты расчетов показали следующие отклонения показателей эффективности: - срок окупаемости - от 26 до 21 мес.; - индекс прибыльности - от 1,01 до 1,06; - внутренняя норма доходности - 31,0 до 35,0%. |

| 3. Форс-мажорные риски | Потери, связанные с указанным риском, можно возместить с помощью коммерческого или государственного страхования. |

7.ФИНАНСОВЫЙ ПЛАН

Оценка эффективности инвестиций проекта по серийному производству ленточных конвейеров с подвесной лентой выполнена в объеме автоматизированной системы планирования и экспертизы инвестиционных проектов “Project Expert” (“РЕ”), отвечающей требованиям Комиссии по промышленному развитию ООН (ЮНИДО).

Система “РЕ” построена на базе динамической имитационной модели денежных потоков, реально действующей на рынке предприятия, где источником поступлений являются средства, получаемые в результате производственной деятельности предприятия, а расходами - затраты на проектирование, производство, маркетинг и сбыт продукции, средства на приобретение активов и выплату налогов. При этом в модели учитываются условия платежей, оперативные и торговые издержки, финансовая стратегия предприятия, условия финансирования и использования капитала.

Для составления развернутого во времени финансового плана рассчитываются и принимаются

следующие исходные данные:

Дата начала проекта - 01.01.1999

Продолжительность - 3 года

Основная валюта проекта - $

В проекте учтены инфляционные процессы и ежегодная переоценка активов.

Инфляция, $,(по годам), %

|

| | 2000г. | 2001г. |

| Сбыт | 3,0 | 4,0 | 5,0 |

| Прямые издержки | 3,0 | 4,0 | 5,0 |

| Общие издержки | 3,0 | 4,0 | 5,0 |

| Заработная плата | 3,0 | 4,0 | 5,0 |

| Недвижимость | 3,0 | 4,0 | 5,0 |

Базовая цена конвейера, стоимость прямых и общих издержек, заработная плата работников приняты в уровне цен, действующих на 01.08.1998 г.

Стоимость конвейера без НДС - 90 тыс.$

Прямые затраты на единицу изделия приведены в нижеследующей таблице:

| Наименование | Сумма, тыс. $ |

| Основные и вспомогательные материалы | 13,0 |

| Комплектующие изделия и узлы | 17,0 |

| Сдельная зарплата | 2,0 |

| Энергоресурсы | 10,0 |

| Итого : | 42,0 |

Общие издержки ориентировочно определены в следующих размерах.

| Наименование | Сумма, тыс.$ | Платежи |

| Управление, всего | 230 | |

| Содержание руководства | 75 | Ежегодно |

| Командировки, почта и т.д. | 140 | Ежегодно |

| Прочие затраты | 15 | Ежегодно |

| Производство, всего | 665 | |

| Энергоресурсы | 420 | Ежегодно |

| Содержание оборудования | 200 | Ежегодно |

| Прочие затраты | 45 | Ежегодно |

| Маркетинг, всего | 30 | |

| Исследование рынка | 15 | Ежегодно |

| Реклама, выставки | 10 | Ежегодно |

| Прочие затраты | 5 | Ежегодно |

Количество работающих (кроме основных рабочих), занятых в процессе изготовления конвейера, и их основная зарплата:

| Управление | |||

| Руководство | 3 | 155 | Весь проект |

| Производство | |||

| Вспомогательные рабочие | 23 | 70 | Весь проект |

| Специалисты | 8 | 95 | Весь проект |

| МОП | 1 | 45 | Весь проект |

| Маркетинг | |||

| Агенты по сбыту | 1 | 100 | Весь проект |

Налоги, учитываемые в проекте:

| Наименование налога | База | Период | Ставка, % |

| НДС | Добавлен. стоимость | Ежемесячно | 20,0 |

| Выплаты в фонд социального страхования | Зарплата | Ежемесячно | 38,5 |

| Налог на прибыль | Прибыль | Ежемесячно | 35,0 |

Для осуществления данного проекта разработан ориентировочный календарный план, характеризующий подготовительный и производственный периоды.

| Название | Длитель-ность, дни | Дата начала | Дата окончания |

| Разработка конструктивных вариантов конвейеров и компьютерных методик по их расчету | 180 | 01.01.1999 | 30.05.1999 |

| Разработка технической документации на изготовление головных образцов конвейера | 120 | 01.01.1999 | 30.04.1999 |

| Подготовка, изготовление и испытание головных образцов конвейеров | 150 | 01.02.1999 | 30.06.1999 |

| Подготовка производства и выпуск установочных партий | 240 | 01.03.1999 | 30.10.1999 |

| Подготовка производства для серийного выпуска конвейеров | 360 | 01.03.1999 | 30.10.2000 |

| Начало производства | 01.03.1999 |

Календарный план

(Диаграмма GANTT)

| № | Наименование этапа | 1999 год | 2000 г. | ||||||||||||

| янв | фев | мар | апр | май | июн | июл | авг | сн | окт | нб | дк | ян | фв | ||

| 1 | Разработка конструктивных вариантов конвейеров и компьюторных инженерных методик | ||||||||||||||

| 2 | Разработка технической документации на изготовление головных образцов | ||||||||||||||

| 3 | Выделенные площади | ||||||||||||||

| 4 | Выделенное оборудование | ||||||||||||||

| 5 | Подготовка, изготовление и испытание головных образцов | ||||||||||||||

| 6 | Подготовка производства и выпуск установочных партий | ||||||||||||||

| 7 | Подготовка производства для серийного выпуска | ||||||||||||||

| 8 | Производство конвейеров с подвесной лентой различного назначения, исполнения и типоразмеров по заказам промышленных предприятий | ||||||||||||||

Для осуществления данного проекта потребуются инвестиции в размере

1100 тыс.$, в том числе:

Разработка конструктивных вариантов конвейеров и компьютерных методик по их расчету - 270 тыс.$

Разработка технической документации на изготовление головных образцов конвейера - 70 тыс.$

Подготовка, изготовление и испытание головных образцов конвейеров - 200 тыс.$

Подготовка производства и выпуск установочных партий - 190 тыс.$

Подготовка производства для серийного выпуска конвейеров - 370 тыс.$

Стоимость основных производственных фондов, после намеченных мероприятий составит 740 тыс.$

Рентабельность производства за рассматриваемый период составит 35,0%.

Источниками финансирования инвестиционного проекта являются:

кредит банка - 1000 тыс.$

собственные средства предприятия - 100 тыс.$

| Наименование | Дата | Сумма,тыс.$ | Срок, мес. | Ставка, % |

| Кредит банка | 25.02.1999 | 1000 | 24 | 30,0 |

Выплаты процентов по кредитам отнесены на себестоимость продукции.

В соответствии с требованиями “РЕ” результаты расчетов представлены в таблицах :

отчет о прибылях и убытках

отчет о движении денежных средств

баланс предприятия

финансовые результаты

Ставку дисконтирования принимаем 13,0%.

Отчет о прибылях и убытках показывает образование чистой прибыли и в графическом

виде представлен на стр. 32.

Отчет о прибылях и убытках, тыс. $

| Наименование | 1999 год | 2000 год | 2001 год |

| 1. Валовый объем продаж | 4572,739 | 6515,342 | 7200,628 |

| 2. Потери и налоги с продаж | 0 | 0 | 0 |

| 3. Чистый объем продаж | 4572,739 | 6515,342 | 7200,628 |

| 4. Сырье и материалы | 660,508 | 941,105 | 1040,093 |

| 5. Комплектующие изделия | 863,741 | 1230,678 | 1360,121 |

| 6. Сдельная заработная плата | 140,738 | 200,529 | 221,620 |

| 7. Другие прямые издержки | 508,083 | 723,927 | 800,072 |

| 8. Суммарные прямые издержки | 2173,070 | 3096,239 | 3421,906 |

| 9. Валовая прибыль | 2399,669 | 3419,103 | 3778,722 |

| 10.Налоги с дохода и на активы | 0 | 0 | 0 |

| 11. Оперативные издержки | 705,687 | 1030,893 | 1072,324 |

| 12. Торговые издержки | 31,686 | 32,643 | 33,957 |

| 13. Административные издержки | 237,834 | 245,005 | 254,844 |

| 14. Суммарные постоянные издержки | 975,207 | 1308,541 | 1361,125 |

| 15. Амортизация | 50,330 | 99,753 | 107,304 |

| 16. Проценты по кредитам | 255,000 | 300,000 | 45,000 |

| 17.Суммарные калькуляционные издержки | 305,330 | 399,753 | 152,304 |

| 18. Другие доходы | 0 | 0 | 0 |

| 19. Другие затраты | 0 | 0 | 0 |

| 20. Прибыль до выплаты налога | 1119,132 | 1710,809 | 2265,293 |

| 21. Налог на прибыль | 391,696 | 598,783 | 792,853 |

| 22. Чистая прибыль | 727,426 | 1112,026 | 1472,440 |

График образования прибыли

Отчет о движении денежных средств (кэш-фло), тыс.$

| Наименование | 1999 год | 2000 год | 2001 год |

| 1. Поступления от сбыта продукции | 5487,285 | 7818,411 | 8640,752 |

| 2. Прямые производственные издержки | 2438,795 | 3474,853 | 3840,339 |

| 3. Затраты на сдельную заработную плату | 101,616 | 144,786 | 160,014 |

| 4. Поступления от других видов деятельн. | 0 | 0 | 0 |

| 5. Выплаты на другие виды деятельности | 0 | 0 | 0 |

| 6. Общие (постоянные) издержки | 1146,249 | 1545,423 | 1607,413 |

| 7. Налоги | 638,984 | 1107,680 | 1391,031 |

| 8. Кэш-фло от операционной деятельности | 1161,641 | 1545,669 | 1641,955 |

| 9. Затраты на приобретение активов | 2242,320 | 0 | 0 |

| 10. Другие издержки подготовит. периода | 0 | 0 | 0 |

| 11. Поступления от реализации активов | 0 | 0 | 0 |

| 12.Кэш-фло от инвестиц. деятельности | -2242,320 | 0 | 0 |

| 13.Собственный (акционерный) капитал | 840,000 | 0 | 0 |

| 14. Займы | 1000,000 | 0 | 0 |

| 15.Выплаты погашения займов | 0 | 0 | 1000,000 |

| 16. Выплаты % по займам | 255,000 | 300,000 | 45,000 |

| 17. Банковские вклады | 0 | 0 | 0 |

| 18. Доходы по банковским вкладам | 0 | 0 | 0 |

| 19. Выплаты дивидендов | 0 | 0 | 0 |

| 20.Кэш-фло от финансовой деятельности | 1585,000 | -300,000 | -1045,000 |

| 21.Баланс наличности на начало периода | 0 | 504,321 | 1749,990 |

| 22. Баланс наличности на конец периода | 504,321 | 1749,990 | 2346,945 |

Баланс, тыс. $

| Наименование | 1999 год | 2000 год | 2001 год |

| 1. Средства на счете | 504,321 | 1749,990 | 2346,945 |

| 2. Счета получения | 0 | 0 | 0 |

| 3. Товарно-материальные запасы | 0 | 0 | 0 |

| 4. Предоплаченные расходы | 866,628 | 1287,018 | 1269,505 |

| 5. Ценные бумаги | 0 | 0 | 0 |

| 6. Суммарные текущие активы | 1370,949 | 3037,008 | 3616,450 |

| 7. Земля | 0 | 0 | 0 |

| 8. Здания и сооружения | 491,813 | 502,570 | 517,785 |

| 9. Оборудование | 419,116 | 402,215 | 386,919 |

| 10. Другие активы | 0 | 0 | 0 |

| 11. Незавершенное пр-во (инвестиции) | 444,000 | 0 | 0 |

| 12. СУММАРНЫЙ АКТИВ | 2725,878 | 3941,793 | 4521,154 |

| 13. Отсроченные налоговые платежи | 128,873 | 162,765 | 179,972 |

| 14. Счета оплате | 0 | 0 | 0 |

| 15. Краткосрочные кредиты | 0 | 1000,000 | 0 |

| 16. Полученные авансы | 0 | 0 | 0 |

| 17.Суммарные краткосрочные обязательтва | 128,873 | 1162,765 | 179,972 |

| 18. Долгосрочные займы | 1000,000 | 0 | 0 |

| 19. Акционерный капитал | 840,000 | 840,000 | 840,000 |

| 20. Нераспределенная прибыль | 727,435 | 1839,462 | 3311,903 |

| 21. Суммарный собственный капитал | 1597,002 | 2779,029 | 4341,182 |

| 22. СУММАРНЫЙ ПАССИВ | 2725,878 | 3941,793 | 4521,154 |

Финансовые результаты

| Наименование | 1999 год | 2000 год | 2001 год |

| 1. Прибыльность | |||

| 2. Рентабельность активов (ROA), % | 32,77 | 33,16 | 33,21 |

| 3. Рентабельность собств. капитала (ROE), % | 45,55 | 40,01 | 33,92 |

| 4. Рентабельность инвестиций (ROI), % | 34,39 | 47,03 | 34,59 |

| 5. Рентабельность инвест. капитала (ROIC), % | 34,39 | 34,59 | 34,59 |

| 6. Рентабельность продаж (ROS), % | 15,91 | 17,07 | 20,45 |

| 7. Коэф. оборачиваемости запаса (IT) | 0 | 0 | 0 |

| 8. Прирост соьств. капитала, тыс. $ | 1597,002 | 1182,027 | 1562,153 |

| 9. Валовая прибыль/продажи (GPM), % | 52,48 | 52,48 | 52,48 |

| 10. Операционная прибыль/продажа, % | 31,15 | 32,39 | 33,57 |

| 11. Финансовое состояние | |||

| 12. Суммар.задолж./суммарн.актив (DR1), % | 41,41 | 29,50 | 3,98 |

| 13. Долгосроч. займы/суммарн.капитал (DR2),% | 38,51 | 0 | 0 |

| 14. Индекс покрытия % по кредитам (TIE) | 8,59 | 10,82 | 82,65 |

| 15. Текущая ликвидность (Current ratio) | 10,64 | 2,61 | 20,09 |

| 16. Коэф. “критической” оценки (Quick ratio) | 3,91 | 1,51 | 13,04 |

| 17. Чистый обортный капитал (NWC), $ | 1242076,00 | 1874243,00 | 3436478,0 |

| 18. Чистый оборотный капитал (NWC), тыс. $ | 1242,00 | 1875,00 | 3437,00 |

| 19. Коэф. оборачиваемости поступлений (RT) | 0 | 0 | 0 |

| 20. Период оплаты за продукцию (CP), дни | 0 | 0 | 0 |

| 21. Z- счет (показательвероятности банкротства) | 5,17 | 6,08 | 19,77 |

ИНТЕГРАЛЬНЫЕ ПОКАЗАТЕЛИ

| Наименование | Показатель |

| Ставка дисконтирования, % | 13,0 |

| Период окупаемости, мес. | 24 |

| Индекс прибыльности, PI, коэфф. | 1,04 |

| Чистый приведенный доход, NPV,тыс.$ | 764 |

| Внутренняя норма доходности, IRR,% | 33,3 |

Основными показателями эффективности проекта являются дисконтированный срок окупаемости и внутренняя норма доходности. Дисконтированным сроком окупаемости называется время, за которое поступления от производственной деятельности предприятия окупят затраты на инвестиции.

| Т = | с у м м а и н в е с т и ц и й (с учетом выплаты процентов) ежегодные поступления (чистая прибыль и амортизационные отчисления с учетом дисконтирования ) |

Внутренняя норма доходности определяется как дисконтированный множитель, приводящий разновременные значения баланса к началу реализации проекта. Она является минимальной величиной процентной ставки, при которой занятые средства окупятся за жизненный цикл проекта и должна быть не менее процентной ставки по кредиту. Для данного проекта внутренняя норма доходности (IRR) равна 33,3% (ставка кредитования 30%).

8.АНАЛИЗ ЧУВСТВИТЕЛЬНОСТИ

В системе “РЕ” предусмотрено проведение автоматического анализа чувствительности инвестиционного проекта посредством варьирования (в диапазоне от -50% до +50% с шагом 5%) следующих параметров:

- объем продаж

- цена реализации продукции

- прямые производственные издержки

- постоянные (общие) издержки

- объем инвестиций

В результате проведенного анализа рассчитываются графики NPV (чистого приведенного дохода) от перечисленных параметров и определяются их критические значения (стр.38).

График анализа чувствительности

$

Из приведенных графиков видно, что при уменьшении объема сбыта конвейеров на 15%, а цены на 8% значение NPV приближается к нулю. Критическое значение NPV наблюдается также при увеличении прямых издержек производства на 15% и постоянных на 35%. Увеличение объема инвестиций более чем на 35% приведет к неэффективности проекта.

9.ЗАКЛЮЧЕНИЕ

Предлагаемый к рассмотрению инвестиционный проект представляет собой программу организации серийного производства ленточных конвейеров с подвесной лентой различного назначения, исполнения и типоразмеров. Указанные конвейеры, разработанные ИПЦ «КОНВЕЙЕР», является исключительно выгодным и современным видом промышленного транспорта и отвечают запросам многочисленных потребителей.

Отмеченные выше конструктивные особенности конвейеров в полной мере свидетельствуют о целесообразности выполнения НИР и ОКР в этой области в рамках государственных научно-технических программ, причем указанные работы могут быть широко использованы в самых различных отраслях хозяйства.

Общие расходы на выполнение указанного комплекса работ по созданию нового конвейера оценены в сумме 1100 тыс.$. Большую часть из них (1000 тыс.$) намечено получить за счет кредитной поддержки одного из банков.

Выполненные расчеты и полученные на их основе технико-экономические показатели подтверждают техническую возможность и целесообразность, финансовую состоятельность, эффективность инвестиционных вложений, быструю окупаемость, а также возврат суммы кредитной поддержки своевременно и в полном объеме.

П Р И Л О Ж Е Н И Я

Похожие работы

... темп производства, обеспечивать его ритмичность. Являясь основным средством комплексной механизации и автоматизации транспортных и погрузочно-разгрузочных процессов, и поточных технологических операций, конвейеры вместе с тем освобождают рабочих от тяжелых и трудоемких транспортных и погрузочно-разгрузочных работ, делают их труд более производительным. Широкая конвейеризация составляет одну из ...

... ния. Ученые и рационализаторы продолжают работу на этом участке и нет сомнений, что трудоемкие ручные работы в подготовительном цехе будут ликвидированы. Выбор техники, технологии и организации производства При проектировании цеха прежде всего должны быть решены вопросы комплексной механизации, выбора рационального способа хранения материалов. Выбору схемы комплексной механизации должно ...

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

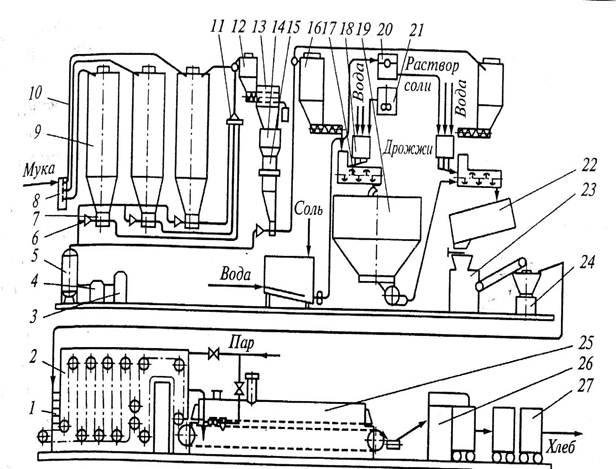

... осуществляться через запасной выход, находящийся в 5 метрах от дверей помещения. 5 Экономическая часть 5.1 Маркетинговое исследование научно-технической продукции В данном дипломном проекте разрабатывается линия по производству хлебобулочных изделий для предприятия малого бизнеса. К достоинствам данной линии можно отнести: создание данного производства позволит обеспечить население региона ...

0 комментариев