Навигация

Существующая технологическая схема

2.1.1 Существующая технологическая схема

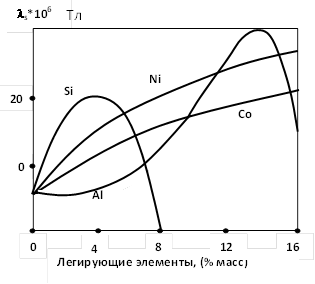

Существующая технологическая схема представлена на рисунке 1.

Выплавка стали Внепечная обработка Разливка

![]()

Прокатка Прокатка Готовая продукция

Рисунок 1 – Существующая технологическая схема

Производство стали 17Г1С в двухванном сталеплавильном агрегате осуществляется с раскислением и легированием стали в ковше на выпуске, раскисление алюминием производят чушками, что приводит к высокому угару. Такая внеагрегатная обработка не позволяла получить точный химический состав, что приводит к 5-ти процентному переназначению плавок в более дешевые и простые, такие как ст3. Невозможность контролировать степень угара раскислителей приводит к тому, что крайне трудно получить металл, отвечающий заданным стандартам и конкурентно способный на внутреннем рынке. Внепечная обработка не позволяет получать сталь, удовлетворяющую современным требованиям, предъявляемыми потребителями. Кроме того, разливка стали в цехе производится в слитки, что обеспечивает большую норму расхода металлошихты.

Внедрение непрерывной разливки позволит существенно снизить расходный коэффициент. Расход металлошихты снижается на 7-10%. Кроме того непрерывная разливка предъявляет ряд требований по качеству металла. Это низкое содержание серы и фосфора в металле (0,01 – 0,015 массовая доля, %), низкое содержание НВ (неметаллических включений), отклонение по температуре не более 5ºС. Для обеспечения этих требований устанавливается АКОС (агрегат комплексной обработки стали), который позволит снизить температуру металла на выпуске, что снижает угар и увеличивает срок службы огнеупоров. Установка доводки металла позволяет сэкономить дорогие ферросплавы, существенно снизить содержание растворенных в металле газов, что позволит отказаться от дорогой противофлокенной термообработки и поможет обеспечить выпуск качественной продукции, удовлетворяющей западным стандартам и конкурентоспособной как на внутреннем, так и на внешнем рынке.

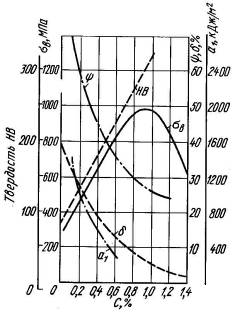

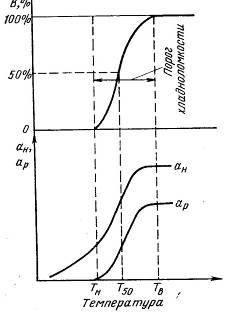

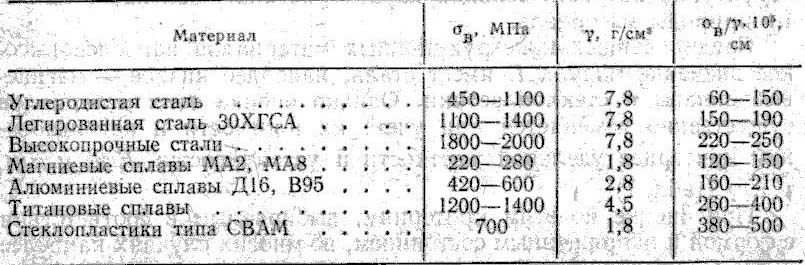

Выбор марки сталиДля производства выбрана конструкционная сталь, которая работает при высоких динамических нагрузках. Вследствие этого она должна иметь высокий предел текучести, малую чувствительность к концентраторам напряжений. А в изделиях, работающих при многократно прилагаемых нагрузках – высокий предел выносливости, достаточный запас температурной вязкости и низкий порог хладноломкости. Кроме того, улучшаемые стали должны обладать хорошей прокаливаемостью и малой чувствительностью к отпускной хрупности.

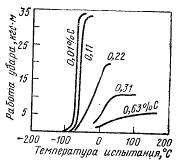

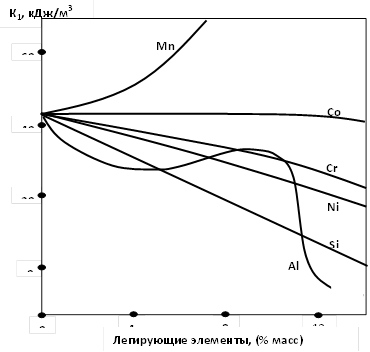

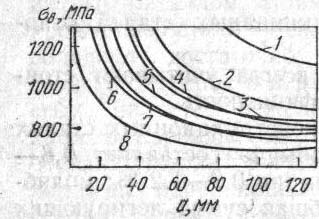

В изделиях крупных сечений (диаметром свыше 15 – 20 мм) механические свойства легированных сталей выше, чем у углеродистых. Это объясняется тем, что легированные стали обладают лучшей прокаливаемостью. Если детали работают на кручение, то напряжение по сечению распространяется неравномерно. Для таких деталей сквозная прокаливаемость не нужна. В этом случае для надежного обеспечения прочности деталей закаленный слой должен располагаться на глубине не менее половины радиуса от поверхности. Для деталей, работающих на растяжение (шатуны, торсионные валы, ответственные болты и др.) нужно обеспечить сквозную прокаливаемость по всему сечению. Для изделий, требующих высоких значений ударной вязкости и низкого порога хладноломкости, работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентратов напряжений, следует применять наследственно мелкозернистые спокойные стали, предпочтительно легированные никелем и молибденом.

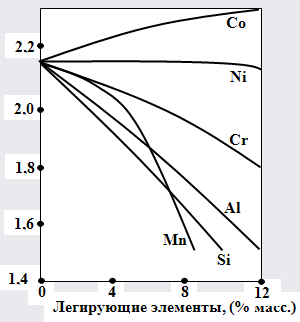

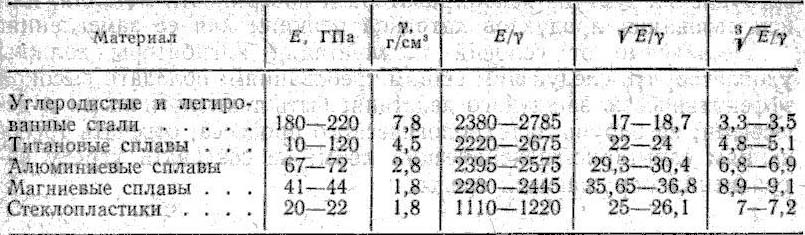

Механические свойства стали в первую очередь определяются содержанием в них углерода, от качества которого и зависит закаливаемость стали. Прокаливаемость определяется присутствием легирующих элементов. В условиях полной прокаливаемости механические свойства стали мало зависят от характера легированности. Исключение составляет никель и молибден, повышающие сопротивление хрупкому разрушению. В т же время никель увеличивает пластичность и вязкость стали, уменьшая чувствительность к концентраторам напряжений и понижает температуру порога хладноломкостию. Повышая запас вязкости, никель увеличивает ударную вязкость. Однако применение сталей с излишне высоким содержанием хрома, марганца и кремния, обеспечивающих высокую прокаливаемость, способствует повышению склонности к хрупкому разрушению. На порог хладноломкости (склонность к хрупкому разрушению) также оказывает влияние сера, фосфор, азот, водород, неметаллические включения (НВ). Они повышают температуру порога хладноломкости, поэтому к сталям, работающим при низких температурах, предъявляются требования чистоты по сере, фосфору, азоту, водороду и НВ. Содержание серы и фосфора должно быть не более 0,04 и 0,035 массовой доли, соответственно, а содержание водорода не более 2 см3/100 гр.

Наиболее распространенной конструкционной сталью является сталь марки 17Г1С.

Материальный баланс плавки стали 17Г1С

Требуемый химический состав для стали 17Г1С представлен в таблице 1 /10/.

Таблица 1 – Химический состав стали 17Г1С, массовая доля, %

| C | Si | Mn | Cr | Ni | P | S | Cu |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 0,15-0,20 | 0,40-0,60 | 1,16-1,60 | ≤ 0,300 | ≤ 0,300 | ≤ 0,035 | ≤ 0,040 | ≤ 0,300 |

Состав чугуна, скрапа, металла по расплавлении и перед раскислением приведены в таблице 2.

Таблица 2 – Расчет на 100 кг металлической шихты для стали 17Г1С,

массовая доля, %

| Материал | C | Si | Mn | P | S |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Чугун (65%) | 4,100 | 0,78 | 0,310 | 0,063 | 0,014 |

| Скрап (35%) | 0,300 | 0,50 | 1,380 | 0,035 | 0,040 |

| Средний состав шихты | 2,770 | 0,683 | 0,685 | 0,053 | 0,023 |

| Металл по расплавлению | 0,970 | Следы | 0,240 | 0,019 | 0,023 |

| Металл на выпуске | 0,040 | Следы | 0,120 | 0,011 | 0,021 |

Рассчитаем первый период плавки.

Средний состав шихты приведен в таблице 3.

Таблица 3 – Определение среднего состава шихты, кг.

| Материал | C | Si | Mn | P | S |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Чугун | 2,665 | 0,507 | 0,202 | 0,041 | 0,009 |

| Скрап | 0,105 | 0,176 | 0,483 | 0,012 | 0,014 |

| Итого | 2,770 | 0,683 | 0,685 | 0,053 | 0,023 |

Расход кислорода и количество получающихся окислов рассчитаны в таблице 4.

Таблица 4 – Расход кислорода и количество окислов, кг.

| Окисление | Угар примесей | Расход кислорода | Масса окисла |

| 1 | 2 | 3 | 4 |

| С → СО | 1,800 | 2,400 | 4,200 |

| Si → SiO2 | 0,683 | 0,781 | 1,464 |

| Mn → MnO | 0,445 | 0,129 | 0,575 |

| P → P2O5 | 0,034 | 0,049 | 0,083 |

| Fe в дым → Fe2O3 | 0,500 | 0,190 | 0,690 |

| Итого | 3,462 | 3,408 | 6,528 |

Износ футеровки представлен в таблице 5.

Таблица 5 – Износ футеровки, кг.

| Материал | 1 период | 2 период | За плавку |

| 1 | 2 | 3 | 4 |

| Магнезитохромит | 0,2 | 0,1 | 0,3 |

| Доломит | 1,2 | 0,3 | 1,5 |

Примем загрязненность скрапа 1,5%.

Загрязнения типа глины SiO2 = 50%; Al2O3 = 28%; H2O = 22%.

Загрязнениями вносится:

- SiO2 ………………… 35 · 0,015 · 0,50 = 0,262 кг;

- Al2O3 ………………. 35 · 0,015 · 0,28 = 0,147 кг;

- Н2О ………………. 3 · 0,015 · 0,22 = 0,115 кг.

Итого: Σ = 0,524 кг.

Принято, что окисленность скрапа (в виде Fe2O3) составляет 1% его массы, т.е. 0,35 кг. Согласно проведенным исследованиям на ОАО «Уральская Сталь», вместе с чугуном из миксера попадает небольшое количество шлака (1,5% массовой доли чугуна) 1,5 кг/100 кг, при этом состав шлака:

45,0% CaO; 6,0% Al2O3; 7,5% MgO;

40,0% SiO2; 1,5% S.

Миксерный шлак внесет:

- CaO ………………….. 0,45 · 1,5 = 0,675 кг;

- SiO2 …………………. 0,40 · 1,5 = 0,6 кг;

- Al2O3 ………………… 0,06 · 1,5 = 0,1125 кг;

- MgO ………………… 0,075 · 1,5 = 0,1125 кг;

- S ……………………. 0,015 · 1,5 = 0,0225 кг.

Известняка вводим 1,5 кг.

Поступит SiO2 из материалов:

- металлошихты ………1,464 кг;

- магнезитохромита …. 0,012 кг;

- загрязнений скрапа … 0,262 кг;

- миксерного шлака …. 0,6 кг;

- доломит …………….. 0,024 кг;

- известняка …………. 0,002 · х кг.

Σ 2,362 + х Σ 0,02 кг

Поступил Al2O3 из материалов:

- магнезитохромита … 0,008 кг;

- загрязнений скрапа … 0,147 кг;

- миксерного шлака …. 0,090 кг;

- доломит …………….. 0,024 кг;

- известняк. ………….. 0,003 · х кг.

Поступление MnO из материалов:

- металлошихты …….. 0,574 кг;

- известняк. ………….. 0,0015 · х кг;

Σ 0,574 + 0,0015 · х кг

Поступление MgO из материалов:

- магнезитохромита …. 0,132 кг;

- миксерного шлака …. 0,116 кг;

- доломит …………….. 0,432 кг;

- известняк …………… 0,02 · х кг

Σ 0,677 + 0,02 · х кг

Поступление СаО из материалов:

- магнезитохромита …. 0,004 кг;

- миксерный шлак …… 0,675 кг;

- доломит …………….. 0,660 кг;

- известняк ……………. 0,53 · х кг

Σ 1,339 + 0,53 · х кг

Поступление Р2О5 из материалов:

- металлошихты ………. 0,083 кг;

- известняка …………… 0,0007 · х кг

Σ 0,083 + 0,0007 · х кг

Поступление S из материалов:

- металлошихты ………. 0,001 кг;

- миксерного шлака …… 0,0215 кг;

- известняка ……………. 0,001 · х кг

Σ 0,0225 + 0,001 · х кг

Содержание FeO и Fe2O3 с учетом экспериментальных данных принято равным соответственно 20% и 7%

Количество шлака по расплавлению

Lш = 0,262 · Lш + 5,327 + 0,5747 · х (7)

Второе уравнение составляем по основности шлака 1 периода, которую примем 1,8, тогда:

(1,339 + 0,53 · х)/(2,362 + 0,02 · х) = 2,0

х = 6,908

Масса шлака составит:

Lш = 5,327 + 0,5747 · 6,908/0,738 = 12,6 кг.

Рассчитаем количество и состав шлака периода расплавления:

SiO2 ………………… 2,362 + 0,02 · 6,908 = 2,50 кг;

Al2O3 ……………….. 0,269 + 0,003 · 6,908 = 0,29 кг;

MnO ………………… 0,574 = 0,574 кг;

CaO …………………. 1,339 + 0,53 · 6,908 = 5,000 кг;

MgO ………………… 0,677 + 0,02 · 6,908 = 0,815 кг;

P2O5 ………………… 0,083 + 0,0007 · 6,908 = 0,088 кг;

S ……………………. 0,0225 + 0,0001 · 6,908 = 0,023 кг;

FeO ………………… 0,2 · 12,6 = 2,52 кг;

Fe2O3 ……………….. 0,07 · 12,6 = 0,79 кг.

Σ Lш = 12,6

Баланс железа 1 периода плавки приведен в таблице 6.

Количество окислившегося железа

0,357 + 1,886 = 2,243 кг.

Расход кислорода на окисление железа до Fe2O3

0,357 · 48/112 = 0,153 кг.

Расход кислорода на окисление железа до FeO

1,886 · 16/56 = 0,539 кг.

Таблица 6 – Баланс железа 1 периода плавки

| Источник | Из Fe2O3, кг. | Из FeO, кг. |

| 1 | 2 | 3 |

| Доломит | 0,0025 | - |

| Магнезитохромит | 0,0140 | - |

| Известняк | 0,01 | - |

| Окалина скрапа | 0,017 | 0,080 |

| Итого | 0,1965 | 0,080 |

| Содержится в шлаке | 0,553 | 1,966 |

| Переходит в сталь | 0,357 | 1,886 |

Расход кислорода на окисление железа до FeO

1,886 · 16/56 = 0,539 кг.

Так как в первый период выделяется много СО, то окислительная способность печи будет небольшой, ее можно принять 5 кг/м2 · ч.

Примем площадь пода одной ванны 54 м2, тогда продолжительность процесса будет 2,9 часа.

Количество кислорода, поступившего из атмосферы:

5 · 54 · 2,9 · 100/250000 = 0,31 кг/100 кг.

Необходимое количество чистого кислорода:

3,408 + 0,153 + 0,539 – 0,31 – 0,0735 = 3,716 кг.

Коэффициент усвоения подаваемого в ванну кислорода 90%

Расход технического кислорода:

3,716 · 22,4/0,95 · 0,9 · 32 = 3,04 м2/100 кг.

На 1 тонну металлошихты потребуется 3,04 м3/т технического кислорода.

Расход чистого кислорода

3,716 · 22,4/32 = 2,601 м3

Расход чистого кислорода с учетом коэффициента усвоения:

2,601/0,9 = 2,89 м3

4,34 · 0,1 = 0,304 м3 (0,434 кг)

Количество неусвоенного азота:

4,34 · 0,05 = 0,152 м3 (0,217 кг)

Количество технического кислорода, поступающего в ванну:

3,716 + 0,217 + 0,304 = 2,966 м3 (4,237 кг)

Корольков в шлаке будет 10% от массы шлака

12,6 · 0,05 = 1,26 кг.

Выход металла после 1 периода плавки:

Мж.ст = Мм.ш. – (Мм.ш./100)[(∆ [С] + ∆[Mn] + ∆[Р]) – Мж.шл-Мк-Мб.д.q (8)

где Мж.ст – масса жидкой стали, кг;

Мм.ш – масса металлошихты, кг;

∆ [ ] – угар примесей, кг;

Мж.шл – масса шлака, кг;

Мк – масса корольков, кг;

Мб.д. – масса бурого дыма, кг.

Мж.ст. = 100 – (1,8 + 0,683 + 0,445 + 0,034) – 2,243 – 0,524 – 0,35 – 1,26 – 1,5 =

= 91,16 кг.

Выделится СО2 из материалов:

- известняка ………………. 2,867;

- доломита ………………… 0,030.

Σ 2,897

Выделится Н2О из материалов:

- загрязнений скрапа …….. 0,115;

- известняка ………………. 0,060;

- доломита ………………… 0,026

Σ 0,201

Материальный баланс 1 периода плавки представлен в таблице 7.

Таблица 7 – Материальный баланс 1 периода

| Поступило | Получено | ||

| Источники | Масса, кг | Источники | Масса, кг. |

| 1 | 2 | 3 | 4 |

| Металлошихты | 100,00 | Металла | 91,16 |

| Известняка | 6,908 | Шлака | 12,60 |

| Магнезитохромит | 0,20 | Корольки | 0,350 |

| Доломит | 1,20 | СО | 4,2 |

| Кислород из атмосферы | 0,31 | СО2 | 2,897 |

| Технический кислород | 4,237 | Н2О | 0,201 |

| Неусвоенного кислорода | 0,434 | ||

| N2 | 0,217 | ||

| Fe2O3 в бурый дым | 0,69 | ||

| Итого | 112,155 | Итого | 112,746 |

Похожие работы

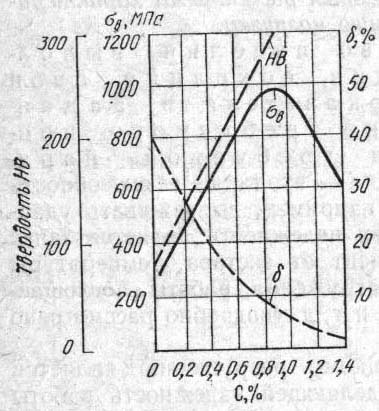

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

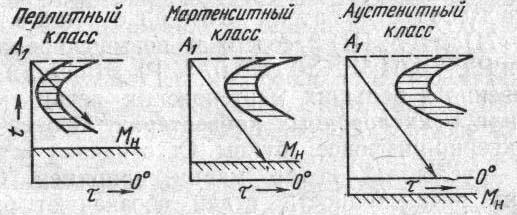

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев