Навигация

Изменение температуры в процессе внепечной обработки металла

2.2.8 Изменение температуры в процессе внепечной обработки металла

В процессе производства стали без дополнительного подогрева на технологических стадиях между выпуском металла и разливки на МНЛЗ, температура металла все время уменьшается.

Температуру металла в печи перед выпуском можно найти из соотношения

Твып = ∆Т1 + ∆Т2 + ∆Т3 + ∆Т4 + ∆Т5 (28)

где ∆Т1 – падение температуры стали при выпуске из печи, ºС;

∆Т2 - падение температуры стали при транспортировке стальковша до стенда

продувки, ºС;

∆Т3 - падение температуры стали при продувке в ковше, ºС;

∆Т4 - падение температуры стали при транспортировке стальковша от стенда до

МНЛЗ, ºС;

∆Т5 - заданная температура в промковше, ºС.

Падение температуры при выпуске стали из печи за счет излучения струи металла в атмосферу цеха и нагрев футеровки ковша и ввода ТШС составляет 60ºС.

Падение температуры стали при транспортировке стальковша до стенда и от стенда до МНЛЗ можно принять равным 20ºС.

При продувке и с учетом ввода ферросплавов температура металла падает на 20ºС.

Необходимая температура металла в стальковше перед разливкой

Тс.к = Тлик + Тп.к. + Ткр + 20 (29)

где Тлик – температура ликвидус стали, ºС;

Тп.к – температура стали в промковше, ºС;

Ткр – температура в кристаллизаторе, ºС.

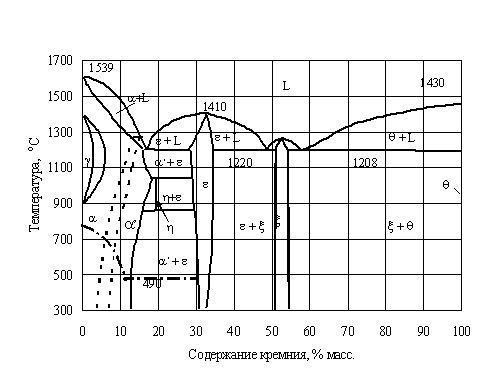

Тлик = 1539 - 79[С] - 12[Si] - 5[Mn] - 25[S] - 30[P] + 2,7[Al] (30)

Тлик = 1539 – 79,0 · 0,17 – 12 · 0,5 – 5 · 1,38 – 25 · 0,04 – 30 · 0,035 + 2,7 · 0,03 =

= 1501ºС

Тс.к = 1501 + 10 + 20 + 20 = 1551ºС

Теперь легко подсчитать, что без принятия мер по дополнительному подогреву, температура стали на выпуске из ДПСА должна составлять

Твып = 60 + 20 + 20 + 1551 = 1650ºС

При необходимости сталь подогревают перед разливкой на МНРС химическим подогревом. Химический нагрев – это нагрев металла тепловым эффектом экзотермических реакций окисления элементов, растворенных в расплаве. Основными такими элементами являются алюминий и кремний. При окислении алюминия температура расплава может повышаться с максимальной скоростью 2-4ºС мин. Недостатками этого метода является значительное загрязнение стали неметаллическими включениями и невысоким коэффициентом полезного действия.

2.2.9 Разработка МНЛЗ

Выбор типа МНЛЗ

Для выпуска тонкого листа выбирается заготовка сечением 50 х 1200 мм. Принимается время разливки равное 90 мин., т.к. оптимальный вариант, когда время разливки равно времени плавки в ДПСА.

Найдем скорость разливки. Она определяется по формуле:

![]() (31)

(31)

где ω – скорость разливки, м/мин;

М – масса металла в ковше, кг;

N – количество ручьем;

τ – допустимое время разливки, мин;

ρ – плотность стали, кг/м3;

φ – коэффициент, учитывающий потери времени при разливке.

ω = 210 ·/(1 · 0,05 · 1,2 · 7,65 · 90) = 5,1 м/мин.

Металлургическая длина машины определяется по формуле:

L = 300 · a2 · ω (32)

L = 1,1 · 0,052 · 5,1/(22 · 0,0252) = 5,61 м

Исходя из этого выбираем вертикальную машину с загибом. Управление для оценки допустимого базового радиуса технологической оси МНЛЗ записывается /9/.

(33)

(33)

Производительность МНЛЗ.

Производительность МНЛЗ рассчитывается по формуле:

(34)

(34)

где Р1 – пропускная способность при отливке заготовки определенного сечения,

т/год;

n – количество плавок в серии при разливке методом плавка на плавку

(принимаем n = 15 плавок);

М – масса металла, т;

Ф – фонд времени работы МНЛЗ, сут;

τ1 – время разливки стали из сталеразливочного ковша, мин;

τ2 – время подготовки машины к приему плавки без изменения размеров слитка,

мин.

Принимаем τ1 = 90 мин, τ2 = 40 мин.

Ф = 365 – (Тк + Тпп + Тт), (35)

где Тк – продолжительность капитального ремонта установки, 10 сут.;

Тпп – продолжительность планово-предупредительных ремонтов, 17 сут.;

Тт – продолжительность текущих ремонтов, 30 сут.

Тогда

Ф = 365 – (10 + 17 + 30) = 308 сут.

Производительность МНЛЗ равна:

![]()

3 Специальная часть

3.1 Исследования в условиях сталеплавильного производства

Продувка стали в ковше инертным или нейтральным газом стала обязательным элементом технологии выплавки стали в различных сталеплавильных агрегатах. С помощью этого метода решают достаточно большой круг вопросов, таких, как частичная дегазация, удаление включений, перемешивание, усреднение состава, тонкое регулирование температуры перед непрерывной разливкой и т.д. /13/.

Одним из важнейших результатов внепечной обработки нейтральными газами является улучшение свойств твердого металла практически без изменения его состава /14/. Так, например, твердый металл после его продувки аргоном характеризуется более высокими значениями модуля упругости, электропроводности и термо-э.д.с, а также пониженными значениями коэрцетивной силы. Проволока, изготовленная из этого металла, выдерживает большее число скручиваний до разрушения, а выносливость металлокорда на 27 – 102% больше, чем из металла не обработанная аргоном /15/.

Как уже отмечалось, продувка инертным газом способна существенно снизить содержание неметаллических включений и растворенных в металле газов только лишь при обработке стали в ковшах небольшой емкости (20 – 30 тонн). Для получения низкого остаточного содержания водорода при внеагрегатной обработке аргоном необходимый расход нейтрального газа должен составлять 2-5 м3/т /16/. Такие расходы можно достигнуть только пру продувке стали в ковшах малой емкости или газопроницаемой футеровкой днища. Для большегрузных ковшей это невыполнимо из-за конструктивных особенностей продувочных устройств и большой длительности продувки.

В большегрузном ковше продувка стали инертными газами влияет на однородность химического состава. Это обстоятельство особенно актуально при производстве высококачественной стали, разливаемой как на УНР, так и в слитки. Примером может служить производство низколегированной стали для труб большого диаметра «северного исполнения». В этом случае особенно важно получить точно заданный состав готовой стали. Обработка стали инертными газами в настоящее время получила наиболее широкое распространение. Такой обработке с целью усреднения температуры и химического состава металла подвергается почти вся сталь, разливаемая на МНЛЗ.

В целом, основной задачей технологии внепечной обработки стали нейтральными газами является усреднение расплава по химическому составу, температуре и дегазации расплава.

Под термином «газы в стали» металлурги обычно понимают концентрацию в ней водорода и азота. Кислород некоторые авторы не включают в это понятие в связи с тем, что методы борьбы с ним существенно отличаются от методов борьбы с водородом и азотом. Однако разработка и освоение устройств для определения активности кислорода в расплаве (актинометров) дало толчок к ряду исследований, направленных на совершенствование процесса раскисления стали /17/.

Вместе с тем на практике металлурги с определенной эффективностью ведут борьбу только с водородом и кислородом. Значительные трудности вызывает удаление из расплава азота. В ряде работ /18/ подтверждается факт нестабильного и незначительного удаления азота при внепечной обработке расплава нейтральным газом. Снижение содержания азота наблюдается только при продувке сталей, содержащих титан и алюминий, т.е. хорошо раскисленных сталей. При обработке нераскисленного металла аргоном дегазация расплава не сопровождается удалением азота.

Поэтому был предпринят ряд попыток по реализации различных методов активизации воздействия на расплав. К таким попыткам следует отнести вращение фурмы с пористыми насадками, с реверсом направления и заданной цикличностью, наложение ультразвуковых колебаний в диапазоне 102 – 102 Гц, применение дутьевого устройства в виде Сегнерова колеса, вращающегося роторного устройства и горизонтального расположения желобов под струями газа в расплаве. Применение этих методов несколько повышает эффективность обработки, но значительно усложняется изготовление дутьевых устройств и снижается надежность их в работе.

Следует отметить, что все вышеперечисленные разработки предполагают истечение продуваемого газа из сопловых устройств при низких давлениях, а, следовательно, относительно низких скоростях.

Как отмечалось в предыдущем разделе, основным параметром, характеризующим возможный уровень рафинирования стали от газов и неметаллических включений является степень дисперсности вдуваемого нейтрального газа. Описанные в литературе дутьевые режимы обработки больших объемов металла /19/ характеризуются малыми удельными расходами газа и, как следствие, весьма невысокой степенью дисперсности вдуваемого газа.

Применяемый дутьевой режим обработки стали в большегрузных ковшах обычно характеризуется струйным режимом истечения газа и образованием пузырьков с минимальным диаметром порядка 3-4 х 10-2 м. Так как при продувке стали инертным газом в струйном режиме пузырь формируется не непосредственно на отверстии сопла, а на конце вытянутой струи (каверны), дробление вдуваемого газа до пузырьков такого размера происходит лишь частично. Кроме того, при этом возможен и обратный процесс, т.к. агломерация пузырьков. Подтверждением этого обстоятельства является тот факт, что основная масса выходит на поверхность зеркала металла в виде крупных пузырей. Соответственно при таких параметрах продувки и степени диспергирования газа уровень рафинирования стали в большегрузных ковшах от газов и неметаллических включений, определяемый, прежде всего, развитостью поверхности газ-металл, весьма низкий. Поэтому для увеличения межфазной поверхности газ – металл, весьма низкий. Поэтому для увеличения межфазной поверхности газ – металл было предложено использовать для продувки стали аргоном (или азотом) в большегрузных ковшах нестационарные (или пульсирующие) газовые струи.

Для реализации задачи продувки стали в ковше нестационарными потоками инертного газа с заданными амплитудно-частотными характеристика (АЧХ), погружные фурмы оснащались специально сконструированными газодинамическими устройствами. Сначала задача ограничивалась созданием газовых струй, пульсирующих с частотами в диапазоне 300 – 500 Гц, предназначенных для эффективного диспергирования их на пузырьки диаметром 1 – 3 х 104 м., чтобы обеспечить максимально возможную поверхность контакта расплав-газ.

Процесс создания в газовых струях заданных параметров (АЧХ) пульсаций является одной из важнейших задач прикладной газовой динамики. В сталеплавильном производстве цель управления струями заключается в формировании струй с определенными амплитудно-частотными характеристиками (АЧХ), задача управления – обеспечение достижения поставленной цели. Средства управления должны удовлетворять требованиям простоты конструкции и ограниченности по затрачиваемой энергии.

Среди имеющихся газодинамических средств управления сверхзвуковыми струями для сталеплавильного производства весьма перспективным является процесс распространения сверхзвуковых струй в ступенчатых каналах /20/, который может иметь неустойчивый (нестационарный) характер в широком диапазоне определяющих параметров. Это проявляет себя в волновой структуре струй и пульсациями давления. Наиболее предпочтительно реализовать данный процесс внутри газового тракта фурмы, исключив наличие каких-либо движущихся частей (элементов).

Физические причины возбуждения сверхзвукового потока при его взаимодействии со стенками тракта относятся к числу дискуссионных проблем современной аэродинамики. Однако имеющиеся к настоящему времени исследования позволили для некоторых типов каналов однозначно определить границы областей существования колебательных и устойчивых режимов, а также установить причины колебаний газовых струй в трубах. На основании имеющихся результатов были разработаны универсальные газодинамические модули, предназначенные для осуществления способов управления струями, возбуждения или стабилизации струй, т.е. в зависимости от требований того или иного металлургического процесса /21/. Установка таких модулей в газовых трактах или выполнение самих трактов в виде модулей позволяет получать струи с требуемыми параметрами.

Генераторы в виде канала с внезапным увеличением площади поперечного сечения, цилиндрического и цилиндрического каналов с блоком сопел, тупикового канала предназначены для возбуждения колебаний волновой структуры при фиксированной геометрии канала и постоянном полном давлении газа на какой-либо частоте. Генератор в виде канала с кольцевой каверной в расходящихся стенках позволяет возбуждать колебания как на одной, так и на нескольких частотах. С помощью генераторов с последовательным расположением поперечного сечения или набора параллельных диафрагмированных каналов можно получить колебания широкого спектрального состава.

Использование каналов с серповидной или щелевой формой поперечного сечения позволяет создать неустойчивую, быстро расширяющуюся струю газа и легко возбудить колебания в кавернах. Данные схемы должны улучшать и гидродинамику ковша при продувке стали аргоном в ковше, если фурму оборудовать керамическим отбойником.

Таким образом, изучение особенностей распространения сверхзвуковых струй позволило создать универсальные газодинамические модули для управления струйными течениями в сталеплавильном производстве.

Модули для управления струйными течениями, возбуждения и стабилизации струй могут быть размещены в пустотах устройств для подачи кислорода и газов в металлургических агрегатах. Сочетание модулей различных комбинаций позволяет существенно расширить спектр режимов истечения струй из фурм, повышает эффективность продувки, что в перспективе должно резко улучшить технико-экономические показатели процесса.

В 80-х – начале 90-х годов на ОАО «Уральская Сталь» были испытаны и реализованы в промышленных масштабах несколько различных вариантов обработки стали в ковше нестационарными потоками инертного (или нейтрального) газа. Хронологически первым из них был опробован так называемый струйно-кавитационный режим продувки металла аргоном.

Основы технологии струйно-кавитационного рафинирования

Для увеличения суммарной межфазной поверхности газ-металл было предложено использовать эффект газовой кавитации /22/. Разработка кавитационных режимов продувки проводилась применительно к промесу внепечного рафинирования стали в 250-тонном сталеразливочном ковше.

Из гидродинамики известно явление газовой кавитации жидкости, заключающееся в образованной в ней разрывов сплошности при создании зон пониженного давления /23/. До последнего времени это явление было связано с рядом отрицательных последствий (кавитационной эрозией, вибрацией и т.д.).

Явление кавитации, безусловно, весьма эффективно в плане создания дополнительной межфазной границы раздела газ – металл и интенсификации рафинировочных процессов, протекающих при продувке металла нейтральным газом. В процессе исследований /24/ была показана возможность возбуждения кавитации при взаимодействии скоростной газовой с расплавом. Следовательно, возможна реализация ресурсов жидкого металла как «аккумулятора» газовой фазы. Для возбуждения в расплаве газовой кавитации продувка осуществлялась плоскими высокоскоростными струями нейтрального газа.

Известно /25/, что у среза сопла, заглубленного в металл, образуется неустойчивая газовая полость-камера, параметры которой (форма, геометрические размеры, частота схлопывания) зависят от сопла, его размеров и скорости истечения газов.

Согласно теории струйных течений /26/ распад каверны на пузырьки, ее замыкание, происходит из-за возникающих на поверхности раздела газ – жидкость волновых возмущений. При относительно малых скоростях истечения формируется пузырь характерной формы до тех пор, пока выталкивающая сила не приводит к перемыканию шейки у среза сопла. Образуемая газовая полость всплывает, и рассмотренная картина представляет собой элементарный акт пузырькового истечения газа в жидкость, при этом практически отсутствует взаимодействие газового потока с жидкостью вдоль поверхности каверны из-за близких к нулю скоростей газа у границ раздела.

По мере увеличения скорости истечения газа (уменьшение размеров сопла при фиксированном расходе) на поверхности каверны образуется ряд капиллярно-гравитационных волн, рост амплитуды которых приводит к дроблению струи в хвостовой каверне /46, 85/. В этом случае уже наблюдается взаимодействие газового потока с жидкостью у стенок каверны и происходит разгон металла.

Взаимодействие газового потока с возмущенной поверхностью раздела может привести к возникновению нестационарных режимов волнового течения, сопровождающихся ростом амплитуды. Дальнейшее увеличение скорости газа приводит к возбуждению капиллярных волн, амплитуда которых растет. При этом определяющим является следующее явление.

Во впадинах волн за счет действия капиллярных сил, определяемых их кривизной, возникают растягивающие напряжения, величина которых может быть значительной и достаточной для возбуждения кавитационного зародыша. Следовательно, в расплаве возникают растягивающие напряжения. В момент времени, соответствующий достижению гребнем и впадиной волны условий максимального отклонения, вызванные скорости течения равны нулю. Следовательно, в этот момент в уравнении давления отсутствуют члены, содержащие динамическую часть давления и остаются только члены, учитывающие вклад капиллярных эффектов вида

∆р = дз0К2ехр(Ку) (34)

где у – вертикальная координата.

Величина растягивающих напряжений во впадине согласно /35,46/ будет порядка:

∆р = 4Р2д/л (35)

т.е. при д ~ 1 н/м и л ~ 10-5 м дает значения ∆р порядка десятков кг/см2, что превышает порог кавитации ряда реальных жидкостей. Следовательно, возникающие растягивающие напряжения, безусловно, достаточны для возбуждения газовой кавитанции в жидкостях со значимыми парциальными давлениями растворенного газа, т.е. в жидкой стали. Основываясь на механизме возбуждения кавитационных зародышей у поверхности короткой капиллярной волны, была осуществлена оценка интенсивности зарождения газовой фазы. Поскольку согласно выдвинутому механизму /26/ возникновение газовой кавитации является следствием роста амплитуды волны и создания в металле зон растягивающих напряжений, то по существующим в гидродинамике представлениям, рост амплитуды капиллярной волны продолжается до тех пор, пока ее форма не становится самопресекающейся и не происходит «схлопывание» волны с захватом газового пузырька. При этом важным является то обстоятельство, что рост амплитуды волны продолжается до достижения значений растягивающих напряжений, достаточных для активации (роста) кавитационного зародыша. После активации рост пузырька продолжается до разрушения волнового фронта и выноса пузырька из зоны обработки.

Таким образом, за счет варьирования параметров дутьевого режима можно реализовывать условия кавитационного зарождения и использовать этот эффект для увеличения площади межфазной поверхности газ-металл. Использование кавитационного воздействия газовых струй дает возможность получить большую концентрацию мелких газовых (кавитационных) зародышей. Что и требуется для эффективного рафинирования металла.

Следовательно, главная задача струйно-кавитационной продувки состоит в том, чтобы инициировать в ванне расплавленного металла колебания, приводящие к разрыву сплошности жидкости, то есть образованию кавитационных полостей. Этим определяются требования дутьевых устройств и режиму дутья: они должны обеспечить высокую эффективность процессов дегазации стали.

Похожие работы

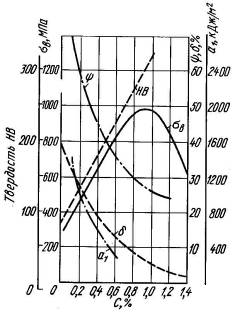

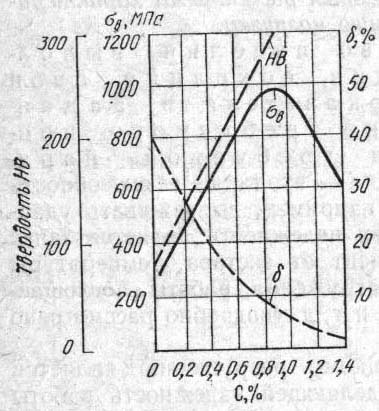

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

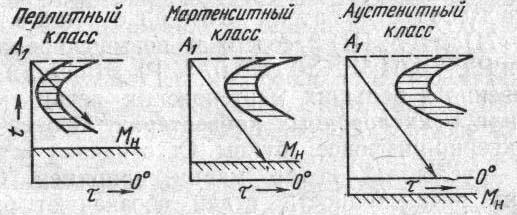

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев