Навигация

1. Расчет режимов резания.

Расчет режима резания при токарной обработке.

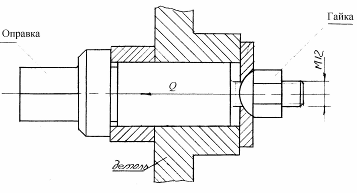

Деталь - коническое зубчатое колесо . Материал сталь 45;

s в = 61 кг-с/ мм 2 ;

Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин .

Оборудование - токарно - винторезный станок 1М 61

Необходимо рассчитать режим резания при токарной обработке цилиндрической поверхности с диаметра Æ 87,66 мм; до диаметра Æ 60 мм; по 5 классу, на длине 12 мм .

1) .Определяем припуск на механическую обработку и глубину резания :

![]() мм

мм

Учитывается что припуск до 2мм срезается за один проход, принимаем i = 7, где i - число проходов, то;

![]() мм

мм

2. Назначаем подачу для первого точения: - 0,4 мм/об проверяем выбранную подачу с паспортной подачей станка 1М 61:

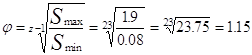

Sст = 0,08 ¸ 1,9 мм/об

Z = 24 ( число ступеней подач )

Smax = Smin ´ jz - 1 ;

;

;

Рассчитаем значение подач по ступеням :

S10 = S1 ´ j 9 = 0,08 ´ 1,15 9 = 0,28 мм/об

S11 = S10 ´ j = 0,28 ´ 1,15 = 0,32 мм/об

S12 = S11 ´ j = 0,32 ´ 1,15 = 0,368 мм/об

S13 = S12 ´ j = 0,368 ´ 1,15 = 0,423 мм/об

В качестве расчетной принимаем ближайшую меньшую :

Sp = S12 = 0,368 мм/об

3) . Определяем расчётную скорость резания:

![]() , где

, где

Kv - поправочный кооэфициент, учитывающий реальные условия резания

![]() ; где

; где

![]() - поправочный коэффициент, учитывающий влияние обрабатываемого материала.

- поправочный коэффициент, учитывающий влияние обрабатываемого материала.

![]()

![]() - поправочный коэффициент на материал режущей части инструмента.

- поправочный коэффициент на материал режущей части инструмента.

Для Т5К10 ![]() = 0.65; (таб. 2)

= 0.65; (таб. 2)

![]() = поправочный коэффициент, учитывающий влияние периода стойкости резца:

= поправочный коэффициент, учитывающий влияние периода стойкости резца:

Для Т = 90 мин. ![]() = 0.92 (таб. 3)

= 0.92 (таб. 3)

![]() = поправочный коэффициент, учитывающий состояние поверхности заготовок

= поправочный коэффициент, учитывающий состояние поверхности заготовок

(таб. 4) ![]() = 1.0

= 1.0

Находим:

![]() =

=![]()

![]()

![]() - коэффициент зависящий от качества обрабатываемого материала и материала режущей части инструмента;

- коэффициент зависящий от качества обрабатываемого материала и материала режущей части инструмента;

Т - принятый период стойкости резца (Т = 90 мин)

Значения ![]() - находим по таблице 5, для стали при S > 0.3;

- находим по таблице 5, для стали при S > 0.3; ![]()

то ![]() ;

;

4. Определяем расчётную частоту вращения ![]() ;

;

![]() , где D - диаметр детали.

, где D - диаметр детали.

![]() ;

;

По паспорту станка 1М61

![]() = 12.5 об/мин;

= 12.5 об/мин;

![]() = 1600 об/мин

= 1600 об/мин

Z = 24 (число ступеней вращения)

![]() =

= ![]() ´

´ ![]() ;

;

![]()

Определяем частоту вращения по ступеням.

![]()

![]()

![]()

![]()

![]()

В качестве расчётной принимаем ближайшее меньшее значение

![]()

5. Определяем фактическую скорость резанья:

![]() ;

;

Основные режимы резания при точении:

t = 1.98 мин.

Sp = S12 = 0.368 мм/об

![]() = 116 м/мин

= 116 м/мин

![]() =

= ![]() = 422 об/мин

= 422 об/мин

6. Проверяем выбранный режим по мощности, потребляемой на резание:

![]() , где

, где

Кр - поправочный коэффициент![]() , где

, где

![]() - поправочный коэффицент на обрабатываемый материал, по таб. 6 находим

- поправочный коэффицент на обрабатываемый материал, по таб. 6 находим

![]() = 0.89 (sв = 61 кг-с/мм2)

= 0.89 (sв = 61 кг-с/мм2)

![]() - поправочный коэффициент на главный угол в плане резца (таб. 7)

- поправочный коэффициент на главный угол в плане резца (таб. 7)

![]() = 1.0; (j = 450);

= 1.0; (j = 450);

То Кр = ![]() ´

´ ![]() = 0.89 ´ 1.0 = 0.89;

= 0.89 ´ 1.0 = 0.89;

Значения ![]() находим по таблице 8

находим по таблице 8

![]() То

То

![]() кг-с;

кг-с;

Определяем осевую составляющую силы резания ![]() ;

;

![]() кг-с, =17.14 кг-с

кг-с, =17.14 кг-с

По паспорту станка ![]() кг-с

кг-с ![]() следовательно расчёт произведён верно.

следовательно расчёт произведён верно.

7. Определяем эффективную мощность на резании Nэ;

![]() квт

квт

8. Определяем мощность потребляемую на резание.

![]() КПД станка = 0.75

КПД станка = 0.75

![]() квт.

квт.

определяем коэффициент использования станка

![]() ,

,

где ![]() - мощность главного электродвигателя станка; N=4 квт (по паспорту)

- мощность главного электродвигателя станка; N=4 квт (по паспорту)

![]()

Похожие работы

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев