Навигация

Определяем основное технологическое время Т;

7. Определяем основное технологическое время Т;

![]() ; где

; где

![]() = l +

= l +![]() - длина рабочего хода инструмента;

- длина рабочего хода инструмента;

l - действительное определение (чертёжная) длина протягиваемой детали. l = 33;

![]() - длина режущей части протяжки

- длина режущей части протяжки

![]()

![]() мм;

мм;

![]() - длина калибрующей части

- длина калибрующей части

![]() мм; l = 10 мм - длина перебегов протяжки.

мм; l = 10 мм - длина перебегов протяжки.

![]() мин;

мин;

(Приложение) Операционная карта механической обработки при протягивании.

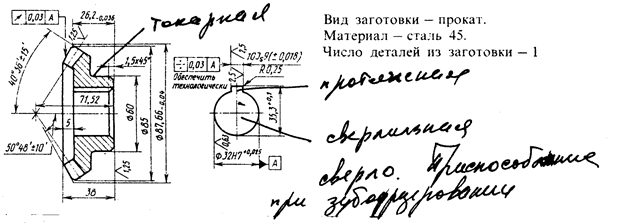

20. Маршрут обработки конического зубчатого колеса прямозубого

Размеры, мм

| Опе-рация | Содержание или наименование операции | Станок, оборудование | Оснастка |

| 005 | Отрезать заготовку | Абразивно-отрезной 8Б262 | Тиски |

| 010 | Кузнечная | ||

| 015 | Термическая обработка | ||

| 020 | Подрезать торцы Æ60Æ32Н7 и Æ87.66/Æ66 предварительно. Точить поверхность Æ60 предварительно. Сверлить, зенкеровать, развернуть отверстие Æ32Н7 предварительно. Расточить и точить фаски. | Токарный полуавтомат с ЧПУ КТ141 | Трех кулачковый патрон |

| 025 | Подрезать торец Æ87,66/Æ32Н7. Точить поверхность Æ87,66 предварительно. | Токарный полуавтомат с ЧПУ КТ141 | Трех кулачковый патрон |

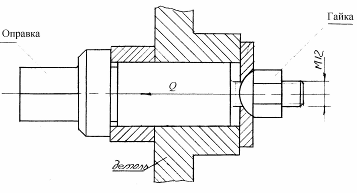

| 030 | Протянуть шпоночный паз В=10js9 окончательно. | Горизонтально-протяжной 7512 | Жесткая опора |

| 035 | Опилить заусенцы на шпоночном пазе | Вибробункер | |

| 040 | Подрезать торец Æ 60/Æ32Н7 предварительно, торец Æ87,66/Æ60 и точить поверхность Æ60, Æ87,66 окончательно. | Токарный полуавтомат с ЧПУ КТ141 | Трёхкулачковый патрон |

| 045 | Подрезать торец Æ87,66/Æ32Н7 предварительно | Токарный с ПУ КТ141 | Трёхкулачковый патрон. |

| 050 | Контроль | ||

| 055 | Строгать 35 зубьев (m=2,5) под шлифование | Зубострогальный 5Т23В | Оправка |

| 060 | Зачистить заусеницы на зубьях | Вибробункер | |

| 065 | Шлифовать торец Æ60/Æ32Н7 окончательно и отверстие Æ32Н7 окончательно | Внутришлифовальный | Трёхкулачковый патрон |

| 070 | Шлифовать торец Æ87,66/Æ32Н7 окончательно | Плоскошлифовальный 3Б740 | Магнитный стол |

| 075 | Шлифовать 35 зубьев (m=2,5) окончательно | Зубошлифовальный 58П70В | Оправка |

| 080 | Промыть деталь | Моечная машина | |

| 085 | Технический контроль | ||

| 090 | Нанесение антикоррозионного покрытия |

1. Добрыднев И.С. курсовое проектирование по предмету “Технология машиностроения” М. Машиностроение 1985 г.

2. Ансеров М.А. “Приспособление для машинорежущих станков” М. “Машиностроение” 1975 г.

3. Моисеев В.В. “Методика расчётов режимов резания при механической обработке металлов” Ю-Сах. ЮСГПИ 1990 г.

4. Моисеев В.В. “Проектирования приспособлений для металлорежущих станков” Методическое пособие. Ю-Сах ЮСГПИ 1994 г.

5. Панова А.А. “Обработка деталей резанием” Справочник технолога. М. “Машиностроение” 1998 г.

6. Анурьев В.И. “Справочник конструктора - машиностроителя в 3-х томах”, М. “Машиностроение” 1980 г.

7. Красикова А.Г. “Справочник технолога машиностроителя” в 2-х томах М. “Машиностроение” 1986 г.

Похожие работы

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев