Навигация

Определяем расчётную частоту вращения шпинделя

4. Определяем расчётную частоту вращения шпинделя

![]()

По паспорту станка

nmin = 31.5 об/мин;

nmax = 1400 об/мин;

Z = 12; число ступеней вращения

nmax = nmin ´ jz-1

![]()

Частота вращения по ступеням:

n2 = n1 ´ j = 31.5 ´ 1.41 = 44.42 об/мин;

n3 = n2 ´ j = 44.4 ´ 1.41 = 62.62 об/мин;

n4 = n3 ´ j = 62.6 ´ 1.41 = 88.3 об/мин;

n5 = n4 ´ j = 88.3 ´ 1.41 = 124.5 об/мин;

n6 = n5 ´ j = 124.5 ´ 1.41 = 175.6 об/мин;

n7 = n6 ´ j = 175.6 ´ 1.41 = 247.5 об/мин;

n8 = n7 ´ j = 247.5 ´ 1.41 = 349.0 об/мин;

В качестве рассчётной принимаем ближайшую меньшую частоту вращения

np = n7 = 247.5 об/мин

5. Определяем фактическую скорость резания.

![]()

Основные режимы резанья при сверлении:

S = 0.6 мм/об;

V = 23.31 м/мин;

n = 247.5 об/мин;

6. Определяем осевую силу резания:

Р0 = Ср ´ DZp ´ Syp ´ KMp

по таблице 6 КMp = 0.89: по табл. 12 находим:

Ср = 51; Zp = 1.4; Yp = 0.8, то

Р0 = 51 ´ 301.4 ´ 0.60.8 ´ 0.89 = 51 ´ 116.9 ´ 0.665 ´ 0.89 = 352.8 кг-с;

Рдоп = 1500 кг-с; то

Р0 < Р0 доп;

7. Определяем крутящий момент

![]()

где ![]() ;

;

то табл. 12 находим для стали СМ = 40; ВМ = 2.0; Yм = 0.8;

Мкр = 40 ´ 302.0 ´ 0.60.8 ´ 0.89 = 8.54 кг-с ´ м;

по паспорту станка Мкр п = 40 кг-с ´ м;

8. Определяем мощность на шпинделе станка.

![]()

![]()

h = 0.8 (КПД станка по паспорту)

9. Коэффициент использования станка по мощности

![]()

где![]() - мощность главного электродвигателя станка по паспорту.

- мощность главного электродвигателя станка по паспорту.

10. Определяем основное техническое время

![]()

где L - расчётная длинна обрабатываемой поверхности.

![]() ;

;

l -действительная длина (чертёжный размер) l = 33 мм;

l1 - величина врезания;

l2 - выход инструмента;

l1 + l2 = 0.4 ´D = 0.4 ´ 30 = 12 мм

![]()

(Приложение) Операционаая карта механической обработки (сверлильная)

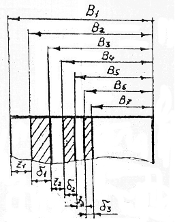

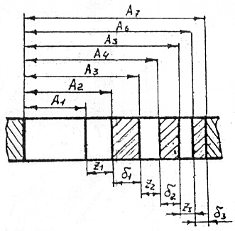

Расчёт режима резания при протягивании1. По таблице 15 выбираем подачу на зуб![]() ;

;

![]() = 0.1 мм

= 0.1 мм

2. Определяем расчётную скорость резания:

![]() ;

;

где Т = стойкость протяжки; назначаем Т =300 мин,

по таблице 16 находим

![]()

![]() ;

;

По паспорту станка

1 < ![]() < 9, то расчёт верен.

< 9, то расчёт верен.

3. Определяем силу резания :

![]()

![]()

по таблице 17 находим

![]() =177;

=177; ![]() = 0.85;

= 0.85;

![]() = 0.1 мм; b = 10; n = 1

= 0.1 мм; b = 10; n = 1

![]()

![]() - коэффициенты, характеризующие влияние соответственно износа, смазочно охлаждающей жидкости заднего и переднего углов.

- коэффициенты, характеризующие влияние соответственно износа, смазочно охлаждающей жидкости заднего и переднего углов.

![]() =1.0;

=1.0; ![]() =1;

=1; ![]() =1.0

=1.0

![]() = 1.13 (охлаждение эмульсолам)

= 1.13 (охлаждение эмульсолам)

![]() ;

;

По паспорту станка ![]() =10000 кг-с, то расчёт верен.

=10000 кг-с, то расчёт верен.

4. Определяем эффективную мощность.

![]() ;

;

5. Потребляемая мощность

![]() ;

;

где h = 0.9 - КПД станка по паспорту.

6. Коэффициент использования по мощности главного электродвигателя.

![]()

![]()

В связи с низким коэффициентом использования электродвигателя в качестве протяжного станка можно выбрать менее мощный, например 7Б505 с мощностью 7 квт.

Похожие работы

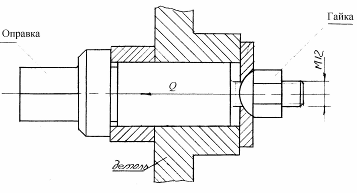

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

0 комментариев