Навигация

15 мм

15 мм Подача при сверлении : S = 0.02 ´ ![]() = 0.02 ´ 30 = 0.6 мм/об;

= 0.02 ´ 30 = 0.6 мм/об;

Корректируем подачу по паспорту станка 2Н135;

Sпас = 0.1 ¸ 1.6 мм/об; Z =9;

S = 0.6, т.е. 0.1 < S < 1.6

Выбираем подачу по ступеням:

Smax = j z-1 ´ Smin;

S2 = 0.1 ´ 1.42 = 0.142 мм/об

S3 = 0.142 ´ 1.42 = 0.202 мм/об

S4 = 0.202 ´ 1.42 = 0.286 мм/об

S5 = 0.286 ´ 1.42 = 0.406 мм/об

S6 = 0.406 ´ 1.42 = 0.577 мм/об

S7 = 0.577 ´ 1.42 = 0.820 мм/об

В качестве рассчётной принимаем ближайшую меньшую

Sp = S6 = 0.577 мм/об

3 . Определяем расчётную скорость резанья при сверлении

где

где ![]()

Кv = KLv ´ KMv ´ KHv - поправочный коэффициент.

KLv - коэффициент, учитывающий глубину отверстия в зависимости от диаметра сверла. По таблице 9 находим KLv = 1.0;

KMv - коэффициент учитывающий влияние материала.

Для стали  ; где a = 0.9 (таб. 10)

; где a = 0.9 (таб. 10)

s в = 61;  ;

;

KMv - коэффициент учитывающий материал сверла.

Для сверла из быстрорежущей стали KMv = 1.0;

то Кv = KLv ´ KMv ´ KMv = 1.0 ´ 1.14 ´ 1.0 = 1.14;

По табл. 11 находим для S > 0.2;

Cv = 9.8; bv = 0.4; Xv = 0; Yv = 0.7; m = 0.2;

м/мин;

м/мин;

Определяем расчётную частоту вращения шпинделя

По паспорту станка

nmin = 31.5 об/мин;

nmax = 1400 об/мин;

Z = 12; число ступеней вращения

nmax = nmin ´ j z-1

Частота вращения по ступеням:

n2 = n1 ´ j = 31.5 ´ 1.41 = 44.42 об/мин;

n3 = n2 ´ j = 44.4 ´ 1.41 = 62.62 об/мин;

n4 = n3 ´ j = 62.6 ´ 1.41 = 88.3 об/мин;

n5 = n4 ´ j = 88.3 ´ 1.41 = 124.5 об/мин;

n6 = n5 ´ j = 124.5 ´ 1.41 = 175.6 об/мин;

n7 = n6 ´ j = 175.6 ´ 1.41 = 247.5 об/мин;

n8 = n7 ´ j = 247.5 ´ 1.41 = 349.0 об/мин;

В качестве рассчётной принимаем ближайшую меньшую частоту вращения

np = n7 = 247.5 об/мин

Определяем фактическую скорость резания.

Основные режимы резанья при сверлении:

S = 0.6 мм/об;

V = 23.31 м/мин;

n = 247.5 об/мин;

Определяем осевую силу резания:

Р0 = Ср ´ DZp ´ Syp ´ KMp

по таблице 6 КMp = 0.89: по табл. 12 находим:

Ср = 51; Zp = 1.4; Yp = 0.8, то

Р0 = 51 ´ 301.4 ´ 0.60.8 ´ 0.89 = 51 ´ 116.9 ´ 0.665 ´ 0.89 = 352.8 кг-с;

Рдоп = 1500 кг-с; то

Р0 < Р0 доп;

Определяем крутящий момент

![]()

где ![]() ;

;

то табл. 12 находим для стали СМ = 40; ВМ = 2.0; Yм = 0.8;

Мкр = 40 ´ 302.0 ´ 0.60.8 ´ 0.89 = 8.54 кг-с ´ м;

по паспорту станка Мкр п = 40 кг-с ´ м;

Определяем мощность на шпинделе станка.

h = 0.8 (КПД станка по паспорту)

Коэффициент использования станка по мощности

где![]() - мощность главного электродвигателя станка по паспорту.

- мощность главного электродвигателя станка по паспорту.

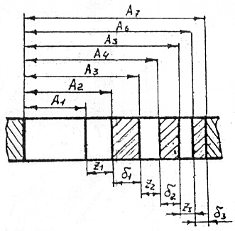

Определяем основное техническое время

где L - расчётная длинна обрабатываемой поверхности.

![]() ;

;

l -действительная длина (чертёжный размер) l = 33 мм;

l1 - величина врезания;

l2 - выход инструмента;

l1 + l2 = 0.4 ´ D = 0.4 ´ 30 = 12 мм

(Приложение) Операционаая карта механической обработки (сверлильная)

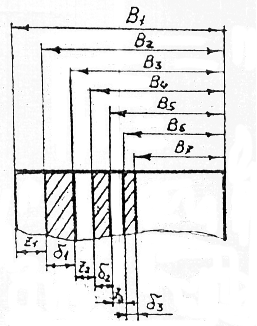

Расчёт режима резания при протягивании

По таблице 15 выбираем подачу на зуб![]() ;

;

![]() = 0.1 мм

= 0.1 мм

Определяем расчётную скорость резания:

;

;

где Т = стойкость протяжки; назначаем Т =300 мин,

по таблице 16 находим

;

;

По паспорту станка

1 < ![]() < 9, то расчёт верен.

< 9, то расчёт верен.

Определяем силу резания :

![]()

по таблице 17 находим

![]() =177;

=177; ![]() = 0.85;

= 0.85;

![]() = 0.1 мм; b = 10; n = 1

= 0.1 мм; b = 10; n = 1

- коэффициенты, характеризующие влияние соответственно износа, смазочно охлаждающей жидкости заднего и переднего углов.

- коэффициенты, характеризующие влияние соответственно износа, смазочно охлаждающей жидкости заднего и переднего углов.

![]() =1.0;

=1.0; ![]() =1;

=1; ![]() =1.0

=1.0

![]() = 1.13 (охлаждение эмульсолам)

= 1.13 (охлаждение эмульсолам)

;

;

По паспорту станка ![]() =10000 кг-с, то расчёт верен.

=10000 кг-с, то расчёт верен.

Определяем эффективную мощность.

;

;

Потребляемая мощность

;

;

где h = 0.9 - КПД станка по паспорту.

Коэффициент использования по мощности главного электродвигателя.

![]()

В связи с низким коэффициентом использования электродвигателя в качестве протяжного станка можно выбрать менее мощный, например 7Б505 с мощностью 7 квт.

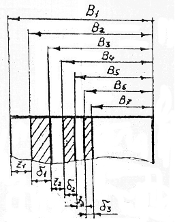

Определяем основное технологическое время Т;

; где

; где

![]() = l +

= l +![]() - длина рабочего хода инструмента;

- длина рабочего хода инструмента;

l - действительное определение (чертёжная) длина протягиваемой детали. l = 33;

![]() - длина режущей части протяжки

- длина режущей части протяжки

мм;

мм;

![]() - длина калибрующей части

- длина калибрующей части

![]() мм; l = 10 мм - длина перебегов протяжки.

мм; l = 10 мм - длина перебегов протяжки.

мин;

мин;

(Приложение) Операционная карта механической обработки при протягивании.

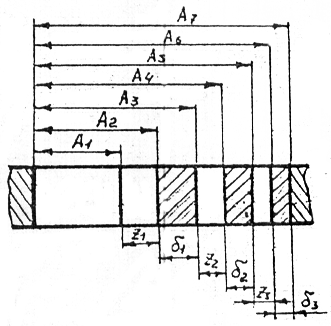

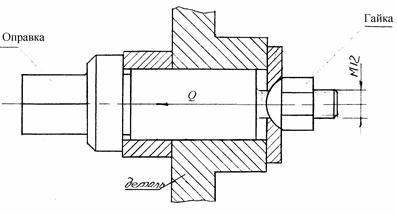

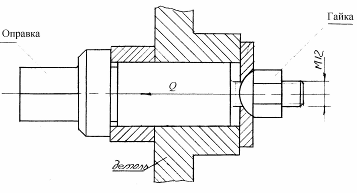

Расчёт и конструирование сверла.

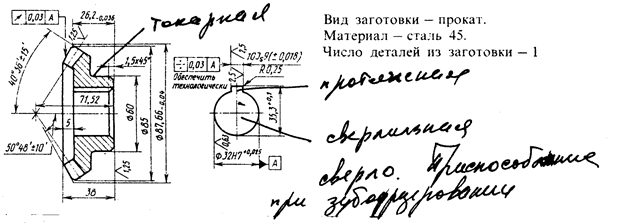

Расчёт и конструирование сверла из быстрорежущей стали с коническим хвостовиком для обработки сквозного отверстия Æ 30, глубиной L = 33 мм. В заготовке из стали 45 с пределом прочности s = 610 Мпа;

Определяем диаметр сверла по ГОСТ 2092-77 находим необходимый диаметр сверла Æ 30 мм: сверло 2301-4157.

Определяем осевую составляющую силы резания

![]() DХp

DХp![]() ;

;

;

;

![]() где по таблице

где по таблице  ;

;

![]() - по расчётам режима резания;

- по расчётам режима резания;

;

;

Момент силы сопротивления резания

![]() DZм

DZм , где

, где

![]()

Определяем № конуса Морзе хвостовика;

осевую составляющую силу резания ![]() можно разложить на две силы:

можно разложить на две силы:

Q - действующую нормально к образующей конуса  , где q угол конусности хвостовика, и силу R действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

, где q угол конусности хвостовика, и силу R действующую в радиальном направлении и уравновешивающую реакцию на противоположной точке поверхности конуса.

Сила Q создаёт касательную составляющую T силы резания; с учётом коэффициента трения поверхности конуса о стенки втулки m имеем:

;

;

Момент трения между хвостовиком и втулкой:

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающимуся при работе затупившимся сверлом, который увеличивается до трёх раз по сравнению с моментом, принятым для нормативной работы сверла

средний диаметр конуса хвостовика:  или

или  ;

;

![]() =9.225 кг-с´ м;

=9.225 кг-с´ м;

![]() = 654 кг-с

= 654 кг-с

m = 0.096 - коэффициент трения стали по стали;

Ð q =

![]() - отклонение угла конуса

- отклонение угла конуса

мм

мм

По ГОСТ 25557-82 выбираем ближайший больший конус т.е. конус Морзе №3:

Похожие работы

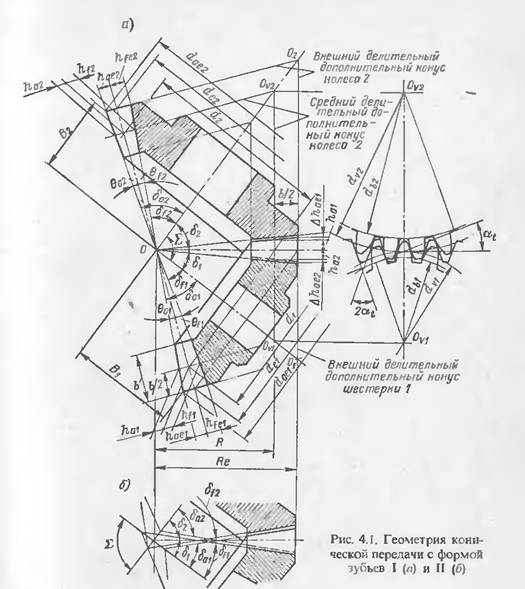

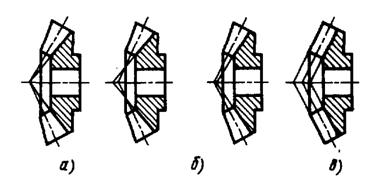

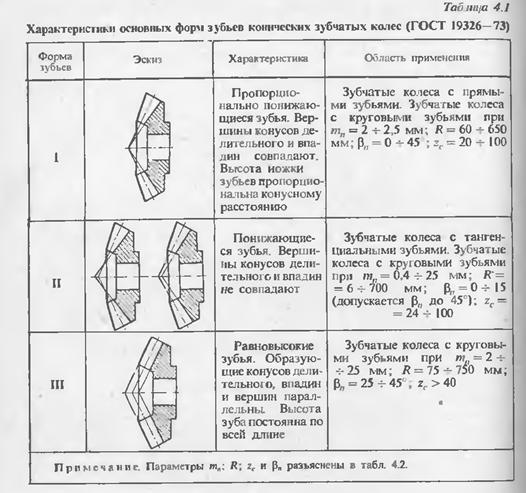

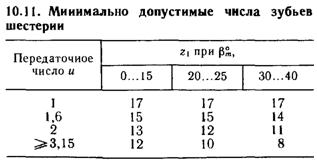

... поверхностях зуба, мкм; Rz80 – шероховатость на боковых поверхностях шпоночного паза в центральном отверстии, мкм; Rz40 – шероховатость на дне шпоночного паза, мкм. 2.4 Разработка технологического процесса изготовления конического зубчатого колеса 2.4.1 Выбор заготовки и способа ее получения Для изготовления данной детали используется сталь 18 ХГТ Характеристика стали 18ХГТ Марка ...

... Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование ...

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... колеса не шлифуют, а ограничиваются притиркой. В конических передачах для обеспечения при сборке правильного контакта зубьев предусматривают возможность осевой регулировки зубчатых колес. Несущая способность конических зубчатых передач с повышенным перекосом осей (от консольного расположения, недостаточной жесткости валов и корпусов) может быть несколько повышена даже по сравнению с передачами, ...

0 комментариев