Навигация

Основные признаки по которым различают автоматические линии

3. Основные признаки по которым различают автоматические линии

Рассмотрим классификации автоматических линий машиностроительного производства по различным признакам.

По технологическому признаку различают линии механообработки, сборки, сварки, окраски и т.д., а также комплексные линии. Последние включают позиции штамповки, механообработки, термообработки и сборки. Наиболее часто такие линии встречаются в подшипниковом производстве и при изготовлении деталей автомобилей.

По технологической гибкости линии бывают непереналаживаемые, для -групповой обработки и гибкие. Линии для групповой обработки проектируются по условной детали, которая включает все элементы данной детали. Детали одной группы относятся К одному типу деталей (валы, диски, рычаги), имеют одинаковый технологический маршрут обработки и отличаются только размером поверхностей. Примером могут служить вилки карданных валов, промежуточные валы коробки передач, ступицы колес различных автомобилей.

Непереналаживаемые линии проектируются для обработки деталей с большой программой выпуска, конструкция которых не меняется длительное время (например, детали подшипников качения, изделия оборонной промышленности). Гибкие линии обладают возможностью переналадки для обработки однотипных, хотя и различных деталей, имеющих одинаковый маршрут обработки.

Линии для групповой обработки характеризуются возможностью обработки двух-трех однотипных деталей без переналадки оснастки и оборудования.

4. Области применения линий циклического и непрерывного действия

По принципу работы линии разделяются на две группы Первую группу представляют линии циклического действия. Дня этях линий характерна периодичность перемещения объекта производства по линии и цикличность работы, когда все элементы цикла

(установка, обработка, снятие и транспортировка детали) выполняются последовательно один за другим, не перекрываясь по времени. Производительность линии циклического действия ограничивается из-за потерь на холостые ходы. Однако эти линии имеют большие технологические возможности, так как позволяют обрабатывать самые разнообразные детали и собирать разные агрегаты машин (двигатели, редукторы, фильтры и т.д.). Поэтому основной парк автоматических линий в машиностроении — это линии циклического действия.

Вторая группа линий по принципу действия — это линии непрерывного действия. В этих линиях объект производства перемещается непрерывно, и во время перемещения выполняются рабочие ходы. Таким образом сводятся к минимуму внутрицикловые потери и обеспечивается высокая производительность.

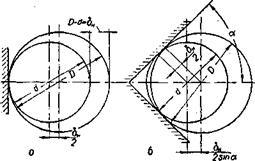

Линии непрерывного действия создаются на базе роторных машин, и их часто называют роторными линиями. Различают рабочие (технологические), загрузочные и транспортные роторы. Рабочий ротор представляет собой непрерывно вращающийся стол 2. По периферии стола 2 устанавливаются объекты производства 3. Над столом 2 располагаются инструментальные блоки 1 в строгом соответствии с объектом производства. Инструментальные блоки / вращаются синхронно со столом 2 и в рабочей зоне ротора под действием неподвижного копира 4 получают технологические (рабочие) движения, в результате которых на рабочем роторе выполняются технологические операции.

Возможность разместить на одном рабочем роторе большое «число инструментальных блоков, выполняющих одну и ту же операцию, позволяет линии работать с высокой степенью концентрации операций и, следовательно, с высокой производительностью.

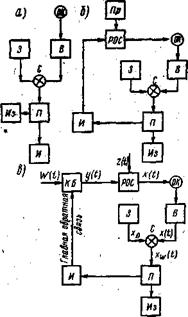

Линии непрерывного действия компонуются из рабочих роторов, связанных между собой транспортными роторами. На каждом рабочем роторе выполняется одна операция. Объект производства последовательно перемещается от одного рабочего ротора к другому и таким образом проходит весь технологический процесс. Производительность рабочего ротора определяется промежутком времени Т1 между двумя выходами объектов с ротора:

![]()

Где ![]() ; l — расстояние между соседними инструментальными

; l — расстояние между соседними инструментальными

блоками; v — скорость перемещения инструментальных блоков. Кроме высокой производительности роторные линии обладают еще одним важным достоинством. Они позволяют объединить операции с различной продолжительностью без изменения производительности всей линии.

При этом изменяются размеры рабочих роторов и число инструментальных блоков. Действительно,

![]()

где R — радиус рабочего ротора; φ — угол между соседними инструментальными блоками (рад).

Чем больше продолжительность операции, тем больше R и меньше φ. Таким образом, произведение Rφ может оставаться неизменным.

Вместе с тем роторные линии имеют ряд существенных недостатков, которые ограничивают область их применения. Основной недостаток связан с низкими технологическими возможностями этих линий. Инструментальные блоки совершают простые возвратно-поступательные движения, что позволяет выполнять только простейшие операции (прошивку, резку, дозировку, пайку и т.д.).

Так как число рабочих роторов определяется числом операций технологического процесса, роторные линии очень громоздкие и требуют достаточно больших производственных площадей.

Ограниченные технологические возможности роторных линий не позволяют применять их для обработки деталей сложной формы, больших размеров и с большим числом операций. Поэтому такие линии нашли в основном применение в пищевой, оборонной, электротехнической промышленности при изготовлении простых изделий без снятия стружки, методами штамповки, выдавливания, пайки, дозировки материала, для сборки и контроля, когда технологический процесс состоит из небольшого числа (до 8) простых операций.

Похожие работы

... Ориентировочный объем раздела КИП и А в дипломном проекте - 10...15 страниц рукописного текста. Графическая часть состоит из одного чертежа - функциональной схемы автоматизации заданного технологического процесса. Подробные указания по выполнению функциональной схемы приведены в разделе 4. 3. УКАЗАНИЯ ПО ВЫБОРУ СРЕДСТВ АВТОМАТИЗАЦИИ Конкретные типы средств автоматизации выбирают с учетом ...

... деталей винта и шайбы. Описан технологический процесс автоматизированного сборочного участка с применением бункерно-загрузочных устройств, ориентируещего приспособления, отсекающих механизмов, транспортеров. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.Автоматизация производственных процессов. Шаумян Г.А. ’’ Высшая школа ’’, 1967, -172с. Автоматизация процессов в машиностроении. Учеб. пособие для вузов. ...

... сопряжения их. Устройства автоматического контроля. Контрольные автоматы классификация по назначению. Разработка новых высокопроизводительных методов и все шире внедряющаяся автоматизация технологических процессов обработки деталей машин привели к существенному снижению трудоемкости их изготовления. Производительность процессов контроля пока растет медленнее. Увеличивается количество ...

... решить только на основе широкого внедрения автоматики в производственные процессы и внедрить автоматизированные системы в различные сферы хозяйственной деятельности, и в первую очередь в проектирование, управление оборудованием и технологическими процессами. Поднять уровень автоматизации производства примерно в 2 раза. Создавать комплексно-автоматизированные производства, которые можно быстро и ...

0 комментариев