Навигация

Выбор вида и методы получения заготовки

2.1. Выбор вида и методы получения заготовки.

В современном производстве одним из основных направлений развития технологии механической обработки является использование черновых заготовок с экономичными конструктивными формами, обеспечивающими возможность применения наиболее рациональных и экономичных методов и способов обработки, т.е. обработки с наименьшими производственными отходами.

Выбор вида заготовки для механической обработки во многих случаях является одним из весьма важных вопросов разработки процесса изготовления детали.

Правильный выбор вида и метода получения заготовки зависит от способа ее изготовления и влияет на число операций и переходов. Вид заготовки в значительной степени определяет дальнейший процесс обработки.

При решении этого вопроса надо стремится к тому, чтобы форма и размеры исходной заготовки были максимально приближены к форме и размерам детали.

В качестве заготовки в базовом технологическом процессе принята заготовка, получаемая штамповкой. Штамповка повышает точность размеров, обеспечивает хорошее качество поверхностей.

Принимаемая в расчет требования тех. условий и исходя из суммарной минимальной стоимости получения детали, отвечающей прочностным характеристикам, выбираем заготовку, получаемую горячей штамповкой.

Повышенная точность размеров штамповок достигается постоянством хода пресса и определенности нижнего положения ползуна, что позволяет уменьшить отклонения размеров штамповок на высоте; штамповки не контролируют на сдвиг, так как в конструкции пресса и штампа предусмотрено надежное направление ползуна направляющих станины, а для точного совпадения верхней и нижней части штампа – направляющие колонки и втулки. Этот метод позволяет увеличить коэффициент использования материала, вследствие более совершенной конструкции штампов, снабженных верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, припуски, напуски и допуски и, тем самым, приводит к экономии металла, уменьшению последующей обработки штамповок резанием.

Перед штамповкой исходный материал готовят к обработке – производят зачистку металла, разрезают на части, выбирают температурный режим и тип нагревательного устройства. Зачистка металла от поверхностных дефектов предупреждает появление брака в деталях.

2.2. Расчет припусков и размеров заготовки.

Аналитический метод.В заводском технологическом процессе заготовку детали “Балка нижняя внутренняя шпангоута 42” получают путем горячей штамповки. Этот метод позволяет максимально приблизить форму и размеры заготовки к форме и размерам детали.

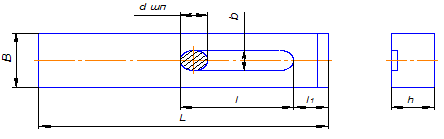

Определить припуск на ребро, размер 3 мм

Таблица 4

| № п/п | Вид заготовки и обрабатываемой поверхности | Точность заготовки и обрабатываемой | Допуск на размер T, мм | Элементы припуска, мкм | Промежуточные припуски, мм | ||||

| поверхности | Rz | h |

|

| Zmax | Zmin | |||

| 0 | Заготовка гор.штамповка обычной точности | 16 | 0,60 | 250 | 240 | 387 | - | - | - |

| 1 | Черновое фрезерование | 13 | 0,14 | 120 | 120 | 23,22 | 110 | 1,59 | 0,99 |

| 2 | Чистовое фрезерование | 11 | 0,06 | 40 | 40 | 0,93 | 110 | 0,51 | 0,37 |

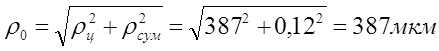

Определяем суммарные отклонения расположения поверхности

![]()

![]()

L - длина заготовки, мм

![]() 1=Ку·

1=Ку·![]() 0=0,06·387=23,22 мкм

0=0,06·387=23,22 мкм

![]() 2=Ку

2=Ку![]() 1=0,04·23,22 =0,93 мкм

1=0,04·23,22 =0,93 мкм

Ку - коэффициент уточнения

Черновой 0,06, чистовой 0,04

Определяем минимальные припуски

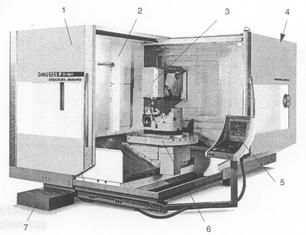

Zimin=(Rz+h)i-1+![]() i-1+

i-1+![]() i

i

Rzi-1 - высота неровностей профиля на предшествующем переходе.

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе.

![]() i - погрешность установки заготовки на выполняемом переходе.

i - погрешность установки заготовки на выполняемом переходе.

Z1min=(0,25+0,24)+0,387+0,11= 0,99 мм

Z2min=(0,12+0,12)+ 0,023+0,11= 0,37 мм

Определяем максимальные припуски

Zimax=Zimin+Ti-1

Z1max=0,99+0,6= 1,59 мм

Z2max=0,37+0,14= 0,51 мм

Определяем общий припуск на боковые стороны наружного контура

Zобщ= Z1max+ Z2max=1,59+0,6= 2,19![]() 2,5мм

2,5мм

Определить припуск на толщину полотна, размер 2 мм

Таблица 4

| № п/п | Вид заготовки и обрабатываемой поверхности | Точность заготовки и обрабатываемой | Допуск на размер T, мм | Элементы припуска, мкм | Промежуточные припуски, мм | ||||

| поверхности | Rz | h |

|

| Zmax | Zmin | |||

| 0 | Заготовка гор.штамповка обычной точности | 16 | 0,60 | 250 | 240 | 387 | - | - | - |

| 1 | Черновое фрезерование | 13 | 0,14 | 120 | 120 | 23,22 | 110 | 1,59 | 0,99 |

| 2 | Чистовое фрезерование | 11 | 0,06 | 40 | 40 | 0,93 | 110 | 0,51 | 0,37 |

Определяем суммарные отклонения расположения поверхности

![]()

![]()

L - длина заготовки, мм

![]() 1=Ку·

1=Ку·![]() 0=0,06·387=23,22 мкм

0=0,06·387=23,22 мкм

![]() 2=Ку

2=Ку![]() 1=0,04·23,22 =0,93 мкм

1=0,04·23,22 =0,93 мкм

Ку - коэффициент уточнения

Черновой 0,06, чистовой 0,04

Определяем минимальные припуски

Zimin=(Rz+h)i-1+![]() i-1+

i-1+![]() i

i

Rzi-1 - высота неровностей профиля на предшествующем переходе.

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе.

![]() i - погрешность установки заготовки на выполняемом переходе.

i - погрешность установки заготовки на выполняемом переходе.

Z1min=(0,25+0,24)+0,387+0,11= 0,99 мм

Z2min=(0,12+0,12)+ 0,023+0,11= 0,37 мм

Определяем максимальные припуски

Zimax=Zimin+Ti-1

Z1max=0,99+0,6= 1,59 мм

Z2max=0,37+0,14= 0,51 мм

Определяем общий припуск на боковые стороны наружного контура

Zобщ= Z1max+ Z2max=1,59+0,6= 2,19![]() 2,5мм

2,5мм

Табличный метод.

| Размер | Припуск (Z) | Припуск (2Z) | Округленный размер |

| 1,8 | 2,3 | 4,6 | 5,5 |

| 2 | 2,3 | 4,6 | 7 |

| 3 | 2,3 | 4,6 | 8 |

| 4 | 2,3 | 4,6 | 8,5 |

| 10 | 2,3 | 4,6 | 14,5 |

| 82 | 2,4 | 4,8 | 87 |

| 99 | 2,4 | 4,8 | 104 |

Похожие работы

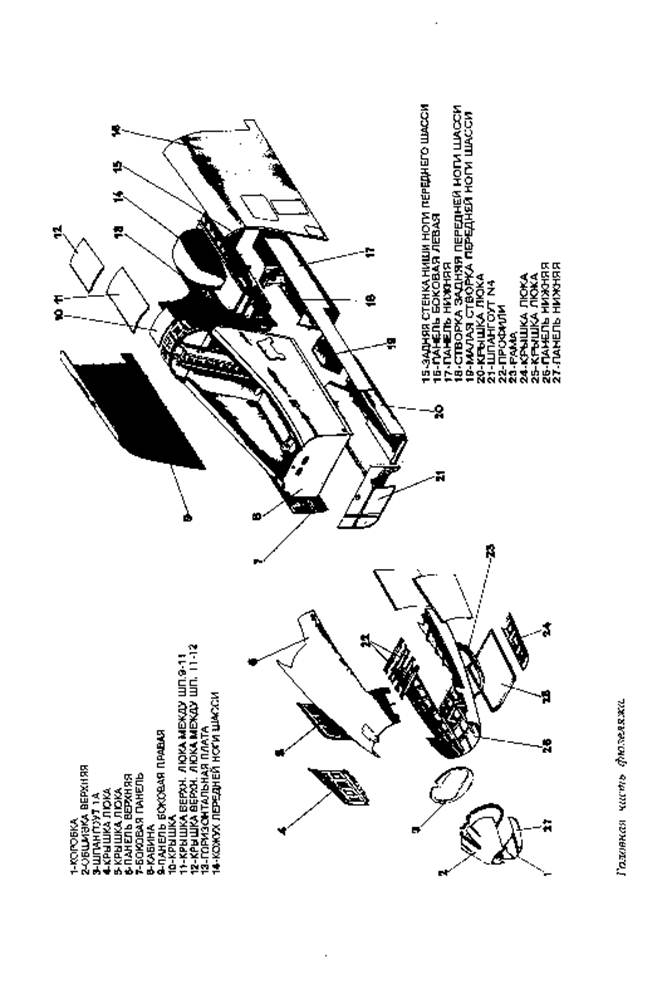

... Описание конструкции детали Шпангоут 38 является нормальным. Основное назначение нормальных шпангоутов состоит в восприятии местной аэродинамической нагрузки и обеспечение соответствующей опоры для стрингеров и обшивки. Деталь «Балка нижняя наружная» имеет теоретический контур заданный координатным способом. Деталь имеет габаритные размеры: длина – 868 мм, ширина – 229,5 мм, высота – 64 мм, в ...

... Мессии, Царя Царей, Вождя, который даст им замечательное царство на земле. Но они отвергли Мессию, посланного Богом, потому что он не соответствовал их ожиданиям и желаниям. Так и эта история с Ноевым ковчегом. "Учёные люди", подобно ведущим религиозным лидерам древнего Иерусалима, ожидают и хотят увидеть "великолепный" корабль, имеющий форму баржи, на вершине вулканической горы Арарат, они не ...

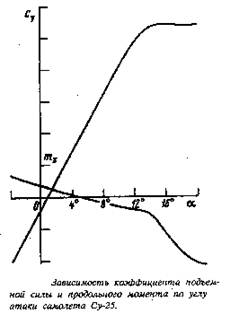

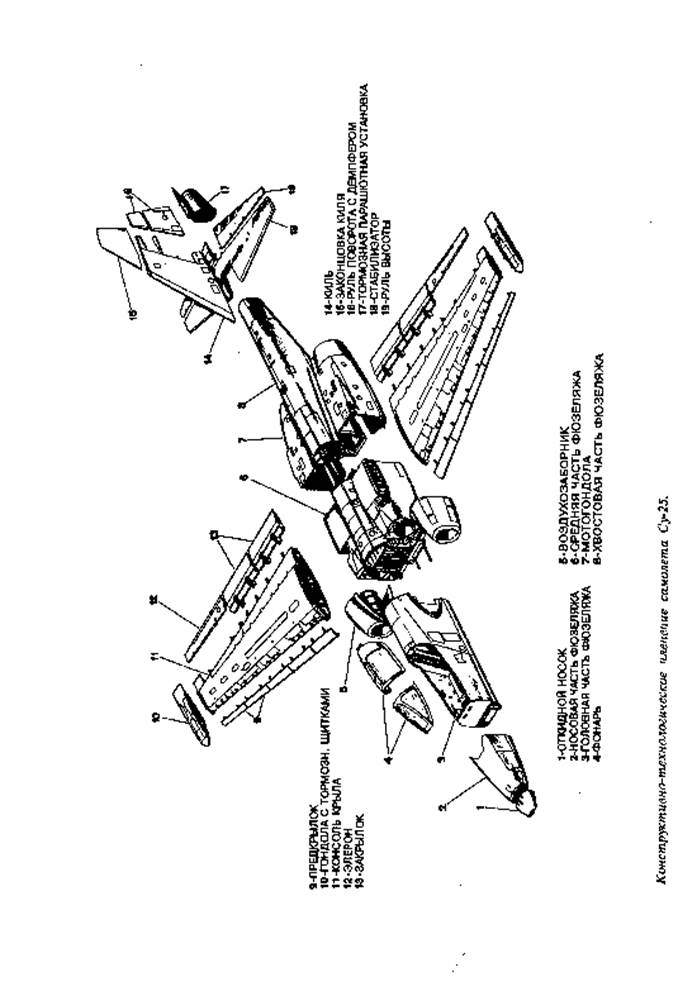

олета с большими повреждениями на аэродром. КОМПОНОВКА И КОНСТРУКЦИЯ ФЮЗЕЛЯЖА Фюзеляж самолета имеет эллипсовидное сечение, выполнен по схеме полумонокок. Конструкция фюзеляжа сборно-клепанная, с каркасом, состоящим из продольного силового набора - лонжеронов, балок, стрингеров и поперечного силового набора - шпангоутов. Технологически фюзеляж разделяется на следующие основные части: - ...

... , спецификой формы корпуса и главных размерений. Корпус формируется на кильблоках, то есть корпус не перемещается. Работы будут производиться в одном месте. В данном случае в качестве метода организации постройки судна принимаем поточно-бригадный метод. Вывод: метод формирования корпуса судна – блочный; метод организации постройки судна – поточно-бригадный. 2.Разработка принципиальной ...

0 комментариев