Навигация

Взаимозаменяемость резьбовых соединений

3.4 Взаимозаменяемость резьбовых соединений

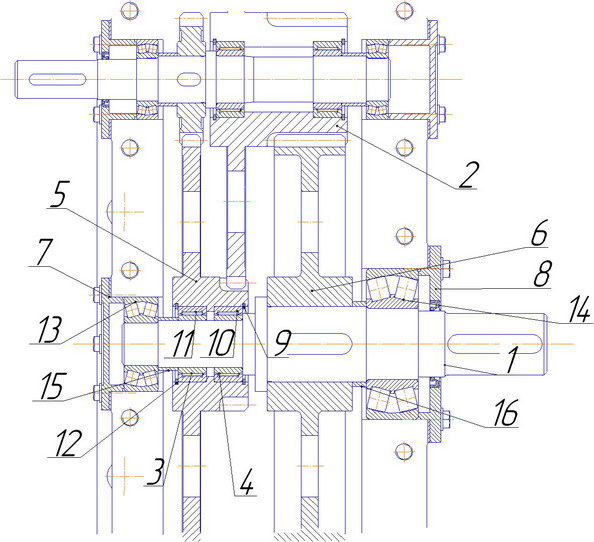

Задание: Для резьбового соединения крышка сборочного чертежа принять размеры резьбового соединения и уточнить по стандарту. Назначить шаг резьбы, средний диаметр и внутренний диаметр резьбы. Определить предельные отклонения на параметры резьбы. Начертить профиль наружной и внутренней резьбы.

Учитывая масштаб сборочного чертежа принимаем для болтов удерживающих крышку резьбу М10.

Учитывая, что данная резьба удерживает от осевого смещения оси сателлитов эта резьба является ответственной, поэтому принимаем резьбу с мелким шагом Р=1мм, тогда резьба будет иметь вид М12![]() 1 по ГОСТ8724-81

1 по ГОСТ8724-81

По стандарту ГОСТ24705-81 определяем средние и внутренние диаметры

Средний диаметр:d![]() =D

=D![]() =11.350

=11.350

Внутренний диаметр: d![]() =D

=D![]() =10.917

=10.917

По ГОСТ16093-81 назначаем степени точности и поля допусков резьбы. Принимаем точность внутренней резьбы по 6 степени, а для наружной по 8 степени. Поля допусков принимаем для внутренней резьбы- Н, для внешней. получаем резьбовое соединение М12![]() 1*

1*![]() .

.

Определяем предельные отклонения:

Внутренняя резьба:М1![]() 1-Н6

1-Н6

Средний диаметр:D![]() =11.350Н6(+0,150)

=11.350Н6(+0,150)

Внутренний диаметр:D![]() =10,917Н6(+0,236)

=10,917Н6(+0,236)

Наружная резьба:М12![]() 1-д8

1-д8

Средний диаметр:d![]() =11.350-l8

=11.350-l8![]()

Наружный диаметр: d![]() =10,917-д8

=10,917-д8![]()

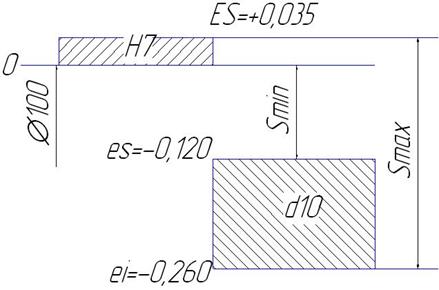

Определяем предельные зазоры

Smin=EJ-es=0.000-(-0.026)=0.026мм

Smax=EJ-es=0.150-(-0.206)=0,356мм

4. Расчет размерной цепи

4.1 Расчет методом максимум-минимум

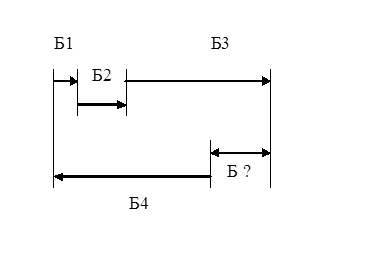

а) по сборочному чертежу выявляем замыкающее звено и его название. Замыкающее звено Б∆=18±0,5. Этот зазор между торцом уголка и пластиной.

б)выявляем составляющие звенья

Б1=3±0,25 – толщина стопорного кольца

Б2=15![]() - ширина подшипника

- ширина подшипника

Б3=30 – толщина втулки

Б4=30 – расстояние от торца уголка до плоскости канавки

стопорного кольца.

в)составляем схему размерной цепи:

Б1;Б2;Б3 – увеличивающие звенья

Б4 – уменьшающее звено

г)определим правильность составления схемы размерной цепи

Б∆=![]() -

-![]()

где Б∆ - номинальное значение замыкающего звена

![]() - сумма номинальных размеров увеличивающих звеньев

- сумма номинальных размеров увеличивающих звеньев

![]() - сумма номинальных размеров уменьшающих звеньев

- сумма номинальных размеров уменьшающих звеньев

m - количество увеличивающих звеньев

n – всего звеньев

Б∆=(3+15+30)-30=18

д)определяем коэффициенты точности размерной цепи, точность составляющих звеньев:

а=

где Т![]() - допуск замыкающего звена

- допуск замыкающего звена

![]() - сумма допусков звеньев с известными допусками

- сумма допусков звеньев с известными допусками

![]() - сумма допусков звеньев точности которых неизвестны

- сумма допусков звеньев точности которых неизвестны

g- количество таких звеньев

![]() - 1.44мкм

- 1.44мкм

а=![]()

Определяем коэффициенты точности по таблице [1 с.182]. Принимаем точность составляющих звеньев YT12 для которого d=160.

Данные расчета сводим в таблицу:

| Обозначения звеньев | Номинальный размер, мм | Квалитет точности | Допуски, мм | Предельные отложения, мм | ||

| верхнее | нижнее | |||||

| Б1 Б2 Б3 Б4 Б ∆ | 3 15 30 30 18 | -- -- YT12 YT12 -- | 0,500 0,100 0,390 0,210 1,200 | +0,250 0 +0,250 0 +0,600 | -0,250 -0,100 -0,140 -0,210 -0,600 | |

е)назначаем предельные отклонения на размеры составляющих звеньев по следующему правилу:

1)если размер охватываемый, то отклонения обозначаются как для основного вала.

es=0,ei-отрицательно

2) если размер охватывающий, то отклонения обозначаются как для основного отверстия. EY=0, ES-положительно

3)если размер нельзя отнести к первому или второму случаю, то

допуск делится пополам со знаками "+" или "-". К таким размерам относятся размеры уступов, глубины и т.п.

ж)определяем правильность назначенных допусков:

Т![]() =

=![]()

1200≠500+100+2*100=1020

Так как условие не выполняется, вводим корректирующее звено и определяем для него новые предельные отклонения [1 с.238] формула 94. В качестве корректирующего звена назначаем звено Б3 т.к. его допуск можно увеличить на 180мкм. Этот размер простой в изготовлении и удобный для изменения.

ES![]() =

=![]()

ES![]() =-0,250-0,100-(-0,600)-0=+0,25

=-0,250-0,100-(-0,600)-0=+0,25

EY![]() =

=![]()

EY![]() =0,250-0,600-(-0,210)=-0,140

=0,250-0,600-(-0,210)=-0,140

Б![]() =30 Т

=30 Т![]() =0,390

=0,390

Делаем повторную проверку, которая показывает, что условие выполняется:

Т![]() =

=![]()

1200=500+100+390+210=1200

Похожие работы

... : TN=TD+Td TN=54+20=74мкм KT=(TN+Nз.с.)/TN KT=(65,2+0,85)/40=1,6>1 Следовательно, посадка выбрана точно. Вычерчиваем схему расположения полей допусков и эскизы соединения и его деталей с нанесением соответствующих размеров и обозначений. 3. Расчет и выбор посадок подшипников качения 1. Для подшипникового узла (тихоходный вал) выбрать и обосновать класс точности подшипника ...

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

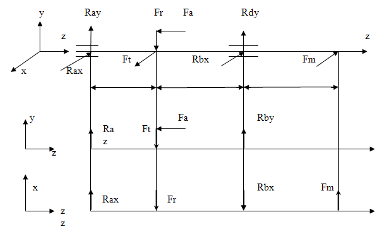

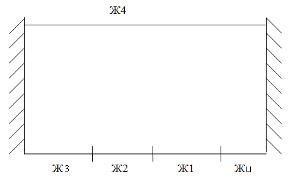

... привертных крышек поз. 7, 8, которые фиксируют наружные кольца опорных подшипников.. На хвостовик вала устанавливается шпонка и надевается зубчатая муфта. Рисунок 1.1 - Сборочная единица (Тихоходный вал редуктора) 2. ИСХОДНЫЕ ДАННЫЕ Тип производства – массовое. Передаваемый крутящий момент – 1,8 · 10 6 Н · мм. Частота вращения вала n =66 об/мин. Параметры зубчатого колеса: m n = 6 мм; ...

0 комментариев