Навигация

Определение припусков на механическую обработку

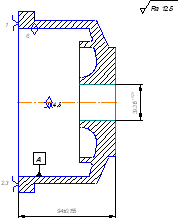

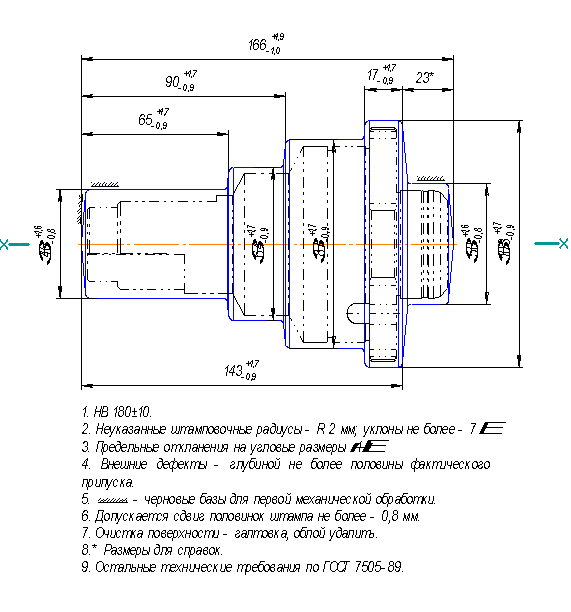

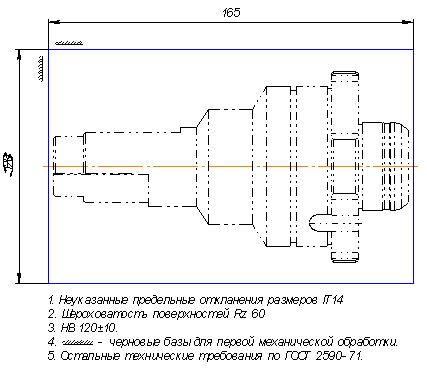

2.4 Определение припусков на механическую обработку.

От величины припусков на обработку детали зависит себестоимость ее изготовления. Повышенный припуск ведет к увеличению расхода материала, затратам труда и другим производственным расходам. При заниженном припуске увеличивается возможность получения бракованной детали. Поэтому очень важно правильное назначение общих и межоперационных припусков.

Используя два вида определения припусков, аналитический и статический, определим припуски на несколько поверхностей.

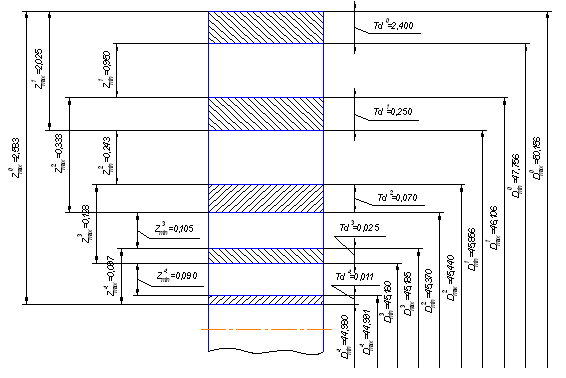

Все данные расчетов заносим в таблицы.

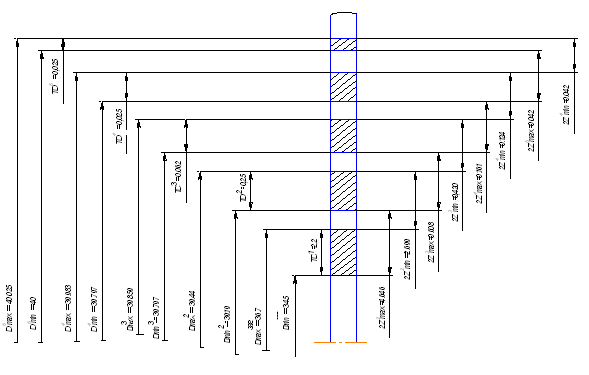

| № перехода | Вид заготовки | Точность обработки | Элементы припуска, мкм | Припуск, мм | Размер заготовки, мм | ||||||

| Квал | допуск | Rz | T | ρo | εy | 2zmin | 2zmax | min | max | ||

| 0 | Заготовка | H14 | 1.3 | 300 | 300 | 341 | - | - | - | 274.68 | 275.169 |

| 1 | Точение черновое | H12 | 0.52 | 50 | 50 | 20.4 | 130 | 8 | 8.8 | 283.48 | 283.969 |

| 2 | Точение чистовое | H10 | 0.13 | 20 | 25 | 13.6 | 130 | 0.85 | 0.853 | 284.33 | 284.432 |

| 3 | Шлифование черновое | H 8 | 0.081 | 10 | 20 | 6.82 | 110 | 0.36 | 0.359 | 284.69 | 284.742 |

| 4 | Шлифование чистовое | H7 | 0.052 | 5 | 15 | 0.68 | 110 | 0.31 | 0.309 | 285 | 285.052 |

Rz – высота микронеровности, оставшейся при выполнении предшествующего технологического перехода, мкм.

Т – глубина дефектного поверхностного слоя, оставшегося при выполнении предшествующего технологического перехода, мкм.

ρо –суммарныеотклонения расположения, возникшие на предшествующем технологическом переходе, мкм.

εу – величина погрешностей установки заготовки при выполняемом технологическом переходе, мкм.

2zmin – величина промежуточного припуска, мм.

2zmax – максимальный припуск на обработку поверхности заготовки, мм.

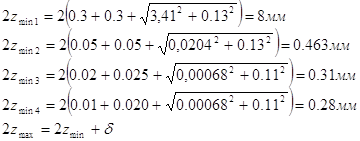

![]()

![]() , где

, где

ρкор – погрешность заготовки по короблению, мм

ρсм – погрешность заготовки по смещению, мкм

![]() , где

, где

Δк= 0.5– удельная кривизна заготовки, мкм/мм,

L – длина обрабатываемой поверхности, мм

ρсм = δ=1,2, где δ – допуск на заготовку

ρсмз = 1,2 мм ![]() мкм

мкм

ρо1 = 341х0.06 = 20,46 мкм ρо2 = 341х0.04 = 13,64мкм

ρо3 = 341х0.02 = 6.82 мкм ρо4 = 341х0.002 = 0.682мкм

![]()

![]()

![]()

![]()

![]()

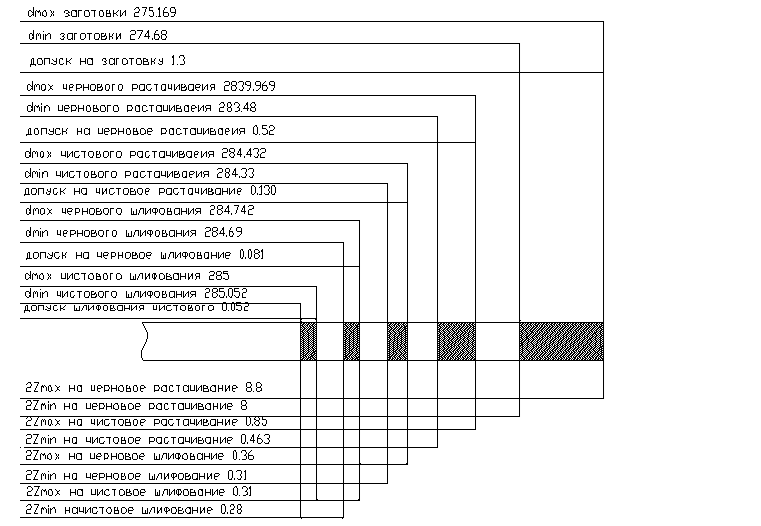

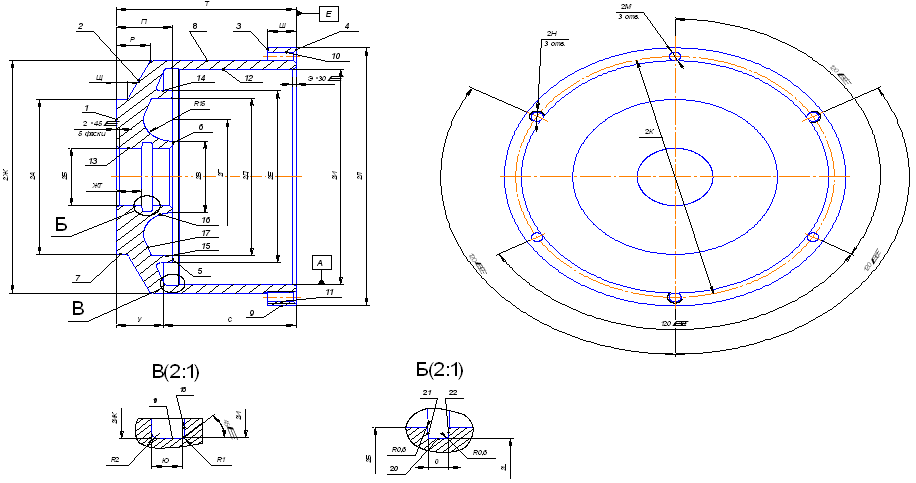

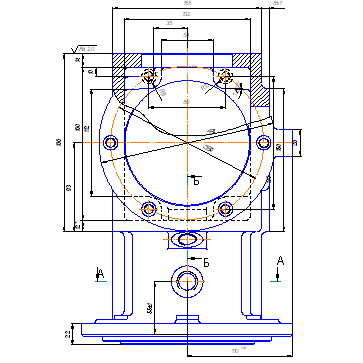

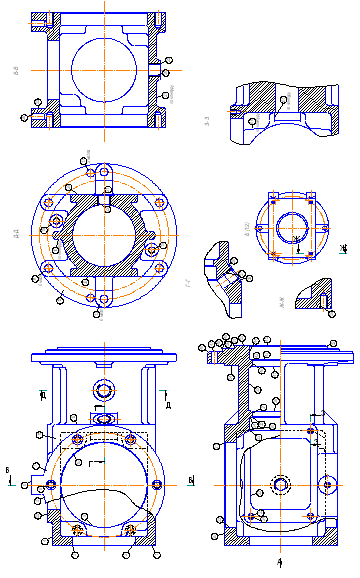

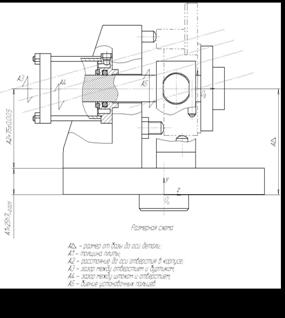

Схема полей расположения припусков и допусков.

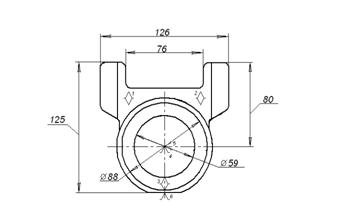

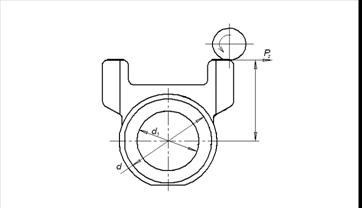

Статический метод определения припусков.

Таблица 2.5.2

| Поверхности и вид обработки | Припуск | Размер | Предельные отклонения |

| Заготовка Поверхность ø325 Точение | 4.5 | 329,5 325 | +1400 +570 |

| Заготовка Поверхность ø335 Точить | 4.5 | 339,5 335 | +1400 +570 |

| Заготовка Поверхность ø305 Точить | 4.5 | 309,5 305 | +1300 +520 |

| Заготовка Поверхность ø275 Расточить | 1,7 | 273,3 275 | +1300 +520 |

| Заготовка Поверхность ø265 Расточить | 6 | 259 265 | +1300 +520 |

| Заготовка Поверхность ø360 расточить | 6 | 354 360 | +1400 +570 |

| Заготовка Расточить фаску 1Х45 | 1 | 1 | |

| Заготовка Поверхность ø350 Расточить с подрезкой торца | 6 | 344 350 | +1400 +570 |

| Заготовка Поверхность ø285 Расточить начерно Расточить начисто Шлифовать начерно Шлифовать начисто | 6 0,9 0,054 0,035 | 277,019 283,019 284,009 284,065 285 | +1400 +520 +1400 +570 |

| Заготовка Конус 15 расточить | 6 | 76 70 | +1300 +520 |

| Заготовка Поверхность ø295 расточить | 6 | 301 295 | +1300 +520 |

| Заготовка Уступ ø70 расточить | 2 | 68 70 | +740 +300 |

| Заготовка Отверстие ø12 мм Сверлить зенкеровать | 23 0,25 | 2,75 25,75 26 | +430 +110 +110 |

| Заготовка Фаска 2Х45 точить | 2 | 2 |

Похожие работы

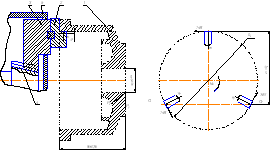

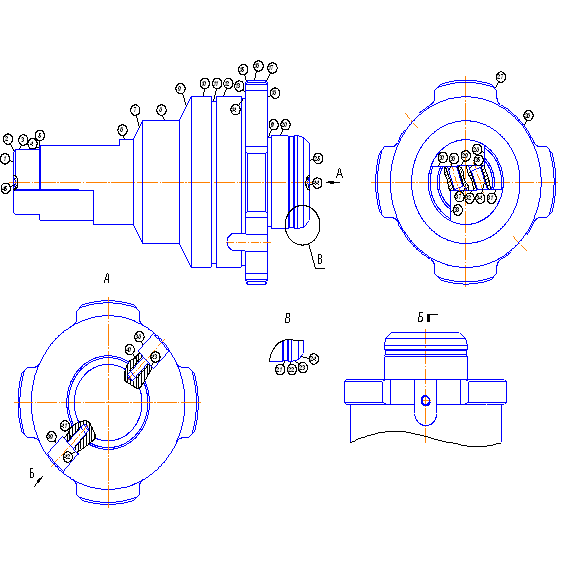

5. Вибрати встаткування, пристосування, різальний інструмент, засоби контролю; 6. Зробити нормування технологічного процесу виготовлення корпуса гідроциліндра; 7. Розрахувати й спроектувати верстатне пристосування для токарської операції й пристосування контролю биття отвору; 8. Розрахувати й спроектувати різальний інструмент для токарської операції; 9. Провести лінійну оптимізацію режимів ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

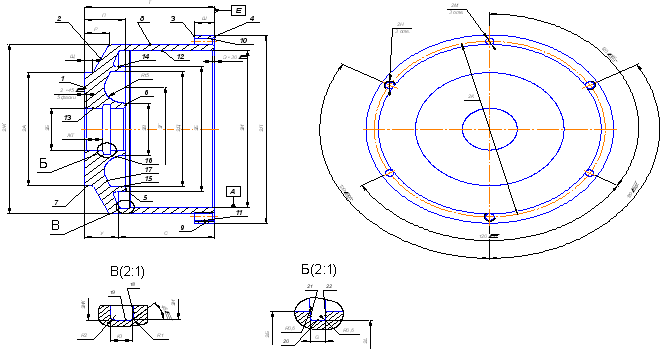

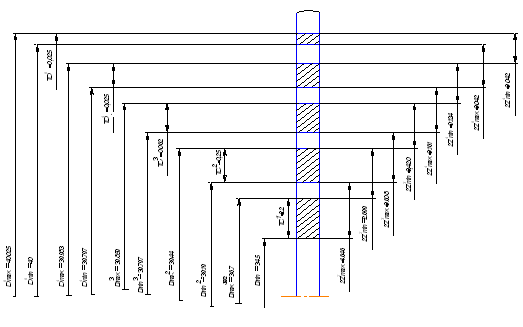

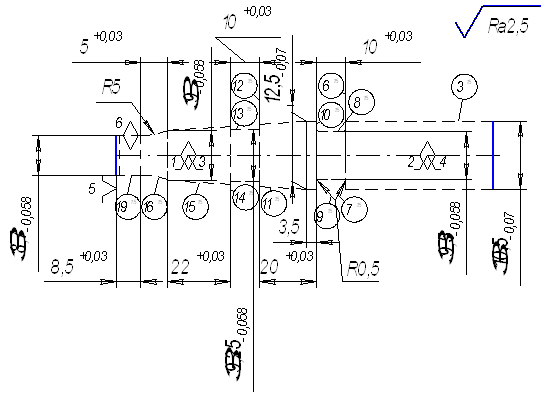

... на листе 06.М.15.64.01 графической части. 5. Размерный анализ при обработке лавных отверстий Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально ...

0 комментариев