Навигация

Расчет и выбор основного технологического оборудования

1.3 Расчет и выбор основного технологического оборудования

Необходимое число единиц технологического оборудования, шт/см, рассчитывают по формуле:

m=A/(T·q), (6)

где А – количество сырья, перерабатываемое на данном аппарате (машине), кг/см;

Т – продолжительность смены, ч;

q – средняя часовая производительность аппарата (машины), кг;

В машинном отделении определяем необходимое количество волчков, мешалок, куттеров, шпигорезок, льдогенераторов; в шприцовочном – количество шприцов, размеров столов для вязки колбас, количество рам (учитывая, что нагрузка на одну раму размером 1200x1000 мм составляет для варенных колбас – 220 кг, сосисок – 100 кг, полукопченных колбас – 130 кг, сырокопченых – 135 кг.

Необходимое количество волчков определяется отдельно для цеха посола и приготовления фарша (машинное отделение). Расчет сводится в таблицу 8. Количество сырья, перерабатываемое на куттере, берется из таблицы А1 (приложение А) (графа итого фарша без шпика и грудинки). При подсчете количества мешалок для цеха посола сырье берется из таблицы А1 как сумма всей говядины и свинины.

Количество мешалок для машинного отделения из таблицы А1 (графа общее количество фарша).

Таблица 8. Расчет технологического оборудования

| Отделение | Наименование оборудования | Кол-во сырья, кг/смену | Марка оборудо-вания | Производи-тельность, кг/смену | Кол-во единиц оборудования, шт | |

| расчет-ное | приня-тое | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Сырьевое: | Волчок | 20374,95 | Я4-ФВМ | 1200 | 2,1 | 3 |

| Фаршемешалка | 11674,95 | ИПКС-019-200 | 1000 | 1,5 | 2 | |

| Весы | 1 | |||||

| Машинно-шприцовочное: | Куттер | 8700 | Л5-ФКМ-м | 1300 | 0,8 | 1 |

Продолжение таблицы 8

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Машина шпигорезная | 2509,7 | горизонтального типа ШР-250 | 250 | 1,3 | 2 | |

| Льдогенератор | 4191,98 | GB 1540 | 150 | 3,49 | 4 | |

| Шприц вакуумный с клипсатором | 20374,95 | ФНП-1 | 1400 | 1,9 | 2 | |

| Весы | 1 | |||||

| Стол для вязки батонов | 1010×1500×3700 | 2 |

1.3.3 Расчет количества универсальных камер

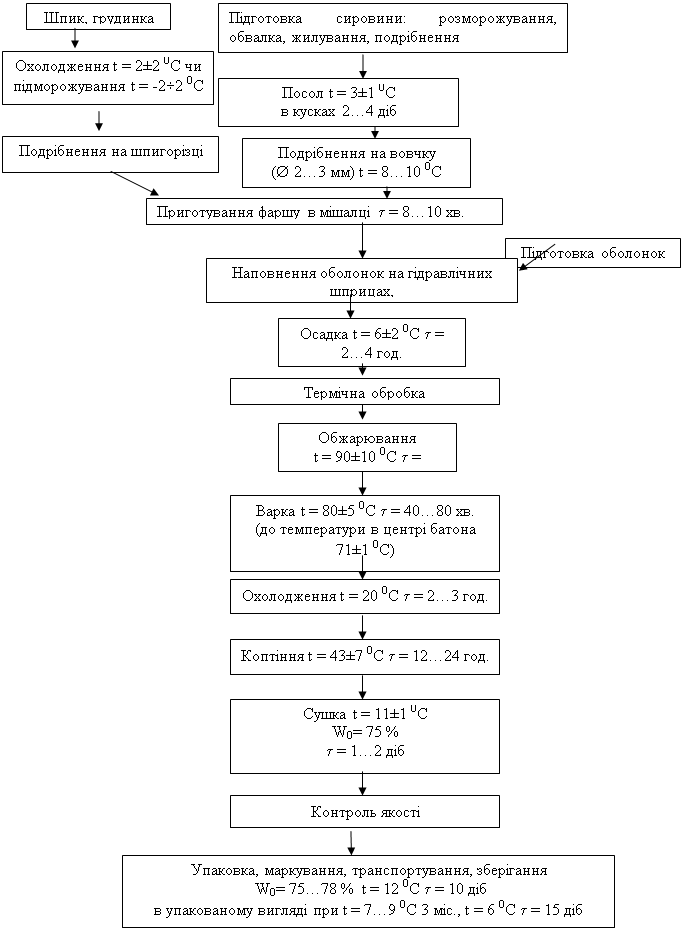

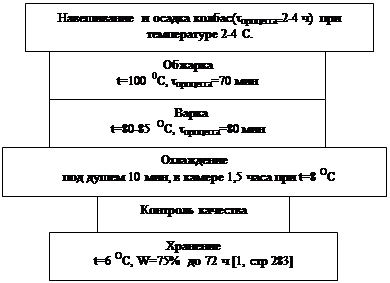

Универсальные термокамеры имеют несколько секций и предназначены для термической обработки колбасных изделий при совмещении процессов, выполняемых в последовательном порядке: прогрев – подсушка – обжарка – варка - копчение.

Общая длительность процессов термической обработки в среднем составляет:

| Вареные колбасы | 130 | мин |

| Полукопченые колбасы | 8 | ч |

| Сосиски | 65 | мин |

| Варено-копченых колбасы | 14 | ч |

Количество рам, на которые необходимо навесить вареные колбасные изделия:

n=7500/220=34 рам

Так как каждая рама за смену используется 3,7 раза, то потребуется не тридцать четыре рамы, а десять рам: (34/3,7)=10. Количество рам, на которые необходимо навесить полукопченые колбасные изделия:

n= 3450/130=26 рам

Поскольку каждая рама за смену используется 1 раз, то потребуется двадцать шесть рам: (26/1)=26. Количество рам, на которые необходимо навесить сосиски:

n= 1200/100=12 рам

Так как каждая рама за смену используется 7,4 раза, то потребуется две рамы: (12/7,4)=2 рамы. Количество рам, на которые необходимо навесить варено-копченые колбасные изделия:

n= 2850/150=19 рам

Так как каждая рама за смену используется 0,6 раза, то потребуется тридцать две рамы: (19/0,6)=32.

Таблица 9 Расчет количества универсальных камер

| Наименование камер | Марка, (габаритные размеры, мм) | Загрузка, кг/ч | Число рам, шт | Число секций, шт |

| Вареные колбасы: | ||||

| Термокамера «АГРОС» | АГН-1071 1500×5570×2680 | 1250 | 5 | 2 |

| Полукопченые колбасы: | ||||

| Термокамера | Я5-ФТ2-Г-00 7335×5180×3800 | 400 | 18 | 1 |

| Термокамера | Я5-ФТ2-Г-04 4890×3480×3800 | 170 | 8 | 1 |

| Варено-копченые клбасы: | ||||

| Термокамера | Я5-ФТ2-Г-01 7335×5180×3800 | 300 | 12 | 2 |

| Термокамера | Я5-ФТ2-Г-04 4890×3480×3800 | 170 | 8 | 1 |

| Сосиски: | ||||

| Термокамера | АГН-232 | 600 | 2 | 1 |

| ИТОГО | 53 | 8 | ||

Похожие работы

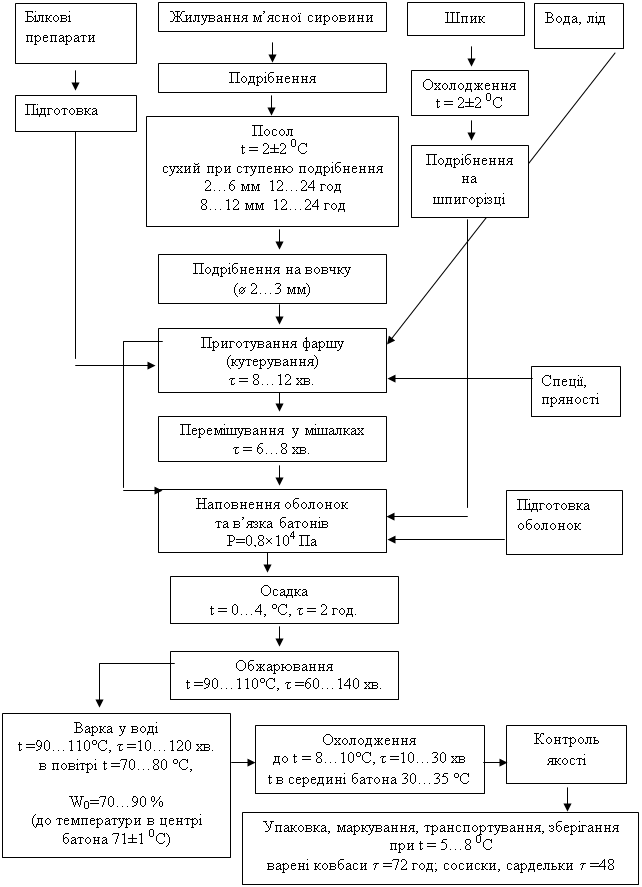

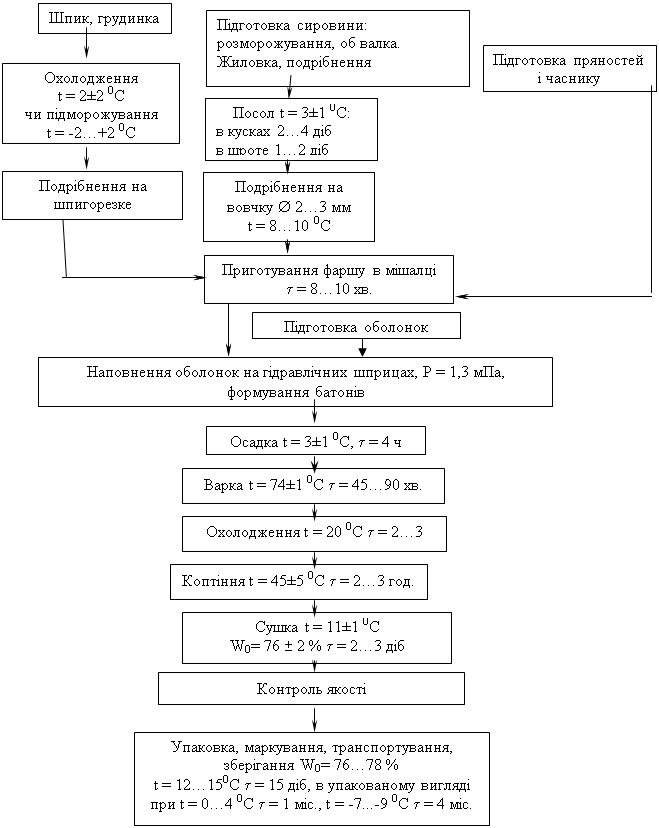

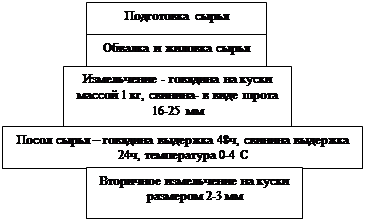

... колбас 1.2 Расчет основного сырья, готовой продукции, вспомогательных материалов, тары и упаковки Для выбора наиболее эффективных технологических схем, соответствующих производственной мощности проектируемого колбасного цеха выполняют продуктовые расчеты, результатом которого является определение массы исходного сырья, полуфабрикатов, вторичных продуктов и отходов. Исходными данными для ...

... Расстановку оборудования по цехам и производствам осуществляют методом плоскостного моделирования на планах производственных цехов в масштабе 1:100. 3. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ КОЛБАСНОГО ЦЕХА. 3.1. Расчет сырья и материалов. Расчеты сырья колбасных мини-цехов и цехов мясокомбинатов различны и могут быть условно разделены на следующие группы: расчет цеха убоя скота и разделки туш; расчет ...

... (ДСТУ, ГОСТам, технологічним інструкціям, тощо). [29] При виборі асортименту врахували місцеві умови і тип підприємства. Співвідношення між окремими видами готової продукції приймаємо згідно Відомчих норм технологічного проектування та з урахуванням того , що варена груп ковбас має найбільший попит у населення.. При виконанні розрахунків ковбасного виробництва обрали груповий асортимент, а потім ...

... обвалки и жиловки мяса рассчитывают на основании укрупненных затрат времени на производство колбасных изделий. Длину стола определяют по формуле (6.1.1) [3]: , (6.1.1) где n – количество рабочих, выполняющих данные операции; l – фронт одного рабочего места (1,25-1,5 м); K – коэффициент, учитывающий работу с одной или двух сторон стола, К=1 или ...

0 комментариев