Навигация

2. Силы в зацеплении

В плоскости зацепления b – b (рис. 5.4, а) на витки червяка и зубья колеса действует нормальная сила Fn.

|

Ее осевую составляющую Fnx1 раскладываем в осевой плоскости x – x (рис. 5.4, б) червяка на осевую Fa1 и радиальную Fr1 силы. Окружная сила Ft1 = = 2000T1 / dw1 направлена против вращения n1 червяка (рис. 5.4, в – на рис. z1 и z2 условно разнесены). По отношению к зубу колеса Ft1 = Fa2 является осевой силой. Окружная сила Ft2 = 2000T2 / d2 , где T2 = T1uh (h – КПД передачи), направлена в сторону вращения n2 колеса. Для червяка Ft2 = Fa1 является осевой силой, радиальные силы Fr1 = Fr2 = Ft2tga (рис. 5.4, б). Нормальная сила (рис. 5.4, а, б) Fn = Ft2 / (cosacosgw), где gw – угол подъема червяка со смещением.

3. Материалы червячных передач

Вследствие больших скоростей скольжения материалы червячных пар должны иметь антифрикционные свойства и в то же время достаточную прочность.

Червяки изготавливают из среднеуглеродистых сталей марок 45, 50, 40Х, 40ХН с поверхностной закалкой до твердости (45…54) HRC с последующим шлифованием. Хорошо зарекомендовали себя червяки из цементуемых сталей 18ХГТ, 20ХНМ с закалкой до твердости (56…63) HRC.

Материалы зубчатых венцов червячных колес разделены на три группы.

Группа I (наилучшая). Оловянные бронзы (Бр010Ф1, Бр010Н1Ф1, Бр06Ц6С3 и др.) применяют при скоростях скольжения vS = 5…25 м/с. Эти бронзы дефицитны и дороги.

Группа II. Безоловянные бронзы (БрА9Ж4, БрА9Ж3Л и др.) и латуни (Л58Мц2С2 и др.) применяют при vS до 3…5 м/с.

Группа III. Серые чугуны (СЧ15, СЧ18 и др.) применяют при vS £ ≤ 2…3 м/с.

Для выбора материала колеса предварительно определяют скорость vS скольжения, м/с:

vS = 4,5×10 – 4n1(T2)1/3.

В случае применения бронзы или латуни червячные колеса выполняют сборными: центр (ступица с диском) из чугуна или стали и на нем венец из бронзы или латуни.

4. Расчет на прочность

В червячных передачах наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса. Вследствие больших vS и неблагоприятных условий смазки возможно заедание контактирующих поверхностей, когда образуются участки микросварки с резким повышением коэффициента трения и вырывом частиц бронзы (латуни) – как бы «намазывание» их на червяк. Наросты на витках червяка резко повышают изнашивание зубьев колеса. После изнашивания может происходить излом зубьев червячных колес.

Расчет на сопротивление контактной усталости – основной вид расчета, определяющий размеры передачи; проводится с целью предотвращения усталостного выкрашивания и заедания зубьев.

Расчет выполняют по контактным напряжениям sH для зубьев колеса, как выполненных из менее прочного материала, чем стальные витки червяка:

sH = (5350q1 / z2){[(z2 + q1) / (awq1)]3T2KH}1/2 £ sНР , (5.2)

где q1 = q + 2x – коэффициент диаметра червяка со смещением; KH = KHbKHv – коэффициент нагрузки.

Для передач с нелинейчатыми червяками (ZT, ZK) число 5350 в формуле (5.2) следует заменить на 4340.

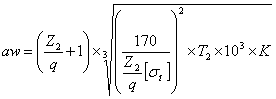

Формула проектировочного расчета червячных передач:

aw¢ ³ Ka(KHT2 / s2НР)1/3 , (5.3)

где Ka = 610 для линейчатых (ZA, ZN, ZI) и Ka = 530 – для нелинейчатых червяков.

Расчетное значение aw¢ округляют до ближайшего большего по ГОСТ 2144-93. По этому стандарту в зависимости от u и aw уточняют модуль m (m¢ = = 2aw / (q + z2)), q и находят коэффициент смещения x (по формуле (5.1)).

Расчет на изгиб является проверочным по формуле

sF = 1540T2KFYF2cosgw / [(q + 2x)z2m3] £ sFР2, (5.4)

где KF = KFbKFv – коэффициент нагрузки при расчете на изгиб; YF2 – коэффициент формы зуба колеса, его выбирают по таблице для червячных передач в зависимости от эквивалентного числа зубьев: zv2 = z2 / cos3gw.

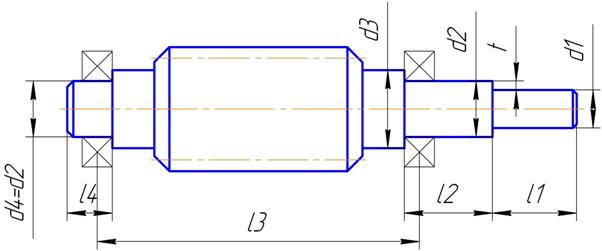

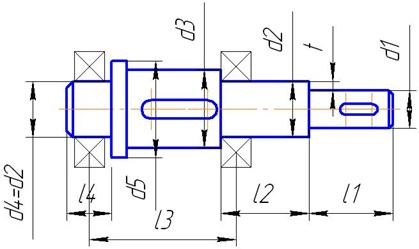

С целью предотвращения недопустимой концентрации нагрузки в зоне зацепления, что существенно ухудшает работу передачи, ограничивают величину прогиба f в среднем между опорами червяка сечении:

f = (Ft12 + Fr12)1/2l3 / (48EJф) £ [f],

где Ft1, Fr1 – соответственно окружная и радиальная силы на червяке; l – расстояние между опорами червяка (в предварительных расчетах можно принимать l = (1…0,9)d2); Е – модуль упругости стали; Jф – фиктивный момент инерции некоторого цилиндрического стержня, эквивалентного червяку по прогибу; [f] = (0,005…0,008)m – допускаемый прогиб, мм.

5. Тепловой расчет

Червячные передачи из-за высокого скольжения и низкого КПД работают с большим тепловыделением.

Нагрев масла выше допустимой температуры [t°]М приводит к снижению его вязкости, потере защитных свойств, разрушению масляной пленки и возможности заедания в передаче.

Тепловой расчет червячной передачи производят на основе теплового баланса, т.е. равенства тепловыделения Qвыд и теплоотдачи Qотд. Из условия

Qвыд = Qотд определяют допустимую температуру tМ масла в корпусе при непрерывной работе и естественном охлаждении

tМ = t0 + 103(1 – h)Р1 / [KTA(1 + y)] £ [t]M,

где t0 – температура воздуха вне корпуса (обычно t0 = 20°C); h - КПД передачи; Р1 – мощность на червяке, кВт; А – площадь поверхности редуктора, м2. Поверхность днища не учитывают, так как она не обтекается свободно воздухом; y – коэффициент, учитывающий отвод тепла от днища редуктора в основание; КТ – коэффициент теплоотдачи (тепловой поток в секунду с 1 м2 при перепаде температуры в 1°С) зависит от материала корпуса и скорости циркуляции воздуха. Для чугунного корпуса при естественном охлаждении КТ = 12……18 Вт/(м2×°С).В зависимости от марки масла [t]M = 90…110°С.

Если при расчете получится tМ > [t]M, то необходимо:

1) на корпусе предусмотреть охлаждающие ребра. В расчете дополнительно к площади А учитывают 50% поверхности ребер;

Похожие работы

... Направление линии зуба правое. Вращение против часовой стрелки. при bm=35° при bm=35° Направление линии зуба левое. Вращение по часовой стрелке. 7. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ 7.1 Выбор материалов червяка и червячного колеса Для изготовления червяков применяют углеродистые и легированные стали (см. табл. 3.1). Выбор марки стали зависит от назначаемой термообработки ...

... …….…………………………………………………………..7 5. Последовательность проектного расчета закрытых конических прямозубых передач……………………………………………………….20 6. Последовательность проектного расчета червячных передач...……..24 Библиографический список……………………………………………….31 1. Цель и задачи курсового проектирования Курсовое проектирование является заключительным этапом в изучении общеинженерных курсов «Прикладная ...

... посадок отдельных деталей. В местах посадки подшипников при вращении внутреннего кольца рекомендуют поля допусков для вала n6, m6, k6. Свободные размеры принимают по 14 квалитету. 3.2 Кинематическая схема мотор-редуктора и силы, действующие в зацеплениях зубчатых колес. Кинематическая схема трехступенчатого мотор - редуктора включает в себя червячную, коническую и цилиндрическую прямозубые ...

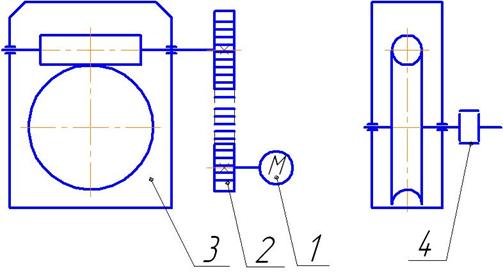

... валы червячного редуктора (рис.7): Рис.7 Схема усилий, действующих на валы червячного редуктора Определяем консольную нагрузку на муфте [1,табл.6.2]: ; (10.1) Н Для определения консольной нагрузки на шкиве необходимо произвести расчет зубчато-ременной передачи.[1]. Определяем минимальный диаметр ведущего шкива по диаметру ...

0 комментариев