Навигация

Техническое обслуживание и ремонт управляющих систем и электротехнической части оборудования с ЧПУ

1. Техническое обслуживание и ремонт управляющих систем и электротехнической части оборудования с ЧПУ

1.1 Требования к эксплуатации оборудования с ЧПУ

Установка оборудования с ЧПУ высокой точности, классов В и А, в общих помещениях для механических цехов не допускается. Оно устанавливается в термоконстантных помещениях, где поддерживается температура в пределах 200±10 и влажность 30 ÷ 60 процентов. Станки классов Н и П устанавливаются в механических цехах (либо на отдельных участках) на достаточном удалении от оборудования вызывающих вибрацию или защищается виброизолирующим основанием. Радиаторы водяного отопления должны быть удалены не менее чем на 1м от установленного оборудования и обязательно закрыты теплоизолирующим экраном. Помещения должны быть оборудованы подъемно-транспортными механизмами. Здесь не должно быть едких газов и паров в концентрациях, вызывающих коррозию металлов.

Остальные требования к помещениям те же, что для обычного оборудования нормальной и высокой точности.

Оборудование с ЧПУ, установленное в цехах, находится в распоряжении начальников цехов, которые несут полную ответственность за его сохранность, за выполнение правил эксплуатации и своевременность проведения планового ТО и ремонта.

Контроль над правильностью эксплуатации оборудования с ЧПУ возлагается на мастеров и механиков производственных цехов.

Производственные мастера обязаны следить за выполнением производственными рабочими ежедневного технического обслуживания, согласно правил эксплуатации: своевременной смазки, уборки стружки и отчистки оборудования, соблюдения установленного порядка передачи оборудования из смены в смену, поддержания общей чистоты в помещении.

Механик цеха обеспечивает своевременный вывод оборудования для проведения планового ТО и проверяет записи в журнале эксплуатации оборудования с ЧПУ.

Выполнение правил эксплуатации является обязательным для всех служб предприятия.

Металлорежущие станки с ЧПУ, независимо от класса точности, следует использовать только в соответствии технологическим назначением станка и в пределах допускаемых станком нагрузок.

На станках с ЧПУ классов В и А можно выполнять только виды работ, которые указаны в руководствах заводов – изготовителей. Во избежание преждевременного износа направляющих или образования задира на них, запрещается обработка деталей, вес которых превышает допустимый, указанный в руководстве по эксплуатации.

Запрещается класть детали и инструменты на направляющие и другие места, непредусмотренные для хранения.

Перед установкой инструмента или переходников их конусные хвостовики и конусные гнёзда шпинделей и пинолей станков, должны быть проверены и протерты. Категорически запрещается пользоваться инструментом и принадлежностями, имеющими повреждения (царапины, забоины, риски).

К наладке оборудования и устройств ЧПУ могут допускаться только квалифицированные наладчики, прошедшие соответствующую подготовку и аттестацию. К ремонтным работам допускаются лица, изучившие конструктивные и технологические особенности оборудования и правил технической эксплуатации, имеющие соответствующую квалификационную группу по технике безопасности при работе с электроустановками, прошедшие специальный инструктаж, сдавшие экзамен заводской квалификационной комиссии, в состав которой обязательно должны входить инженеры лаборатории технического обслуживания и ремонта оборудования с ЧПУ.

Определение категории ремонтной сложности (Рм) определяется по формуле:

Рм = (К1 + К2) • К3 • К4, (1)

где К1 - коэффициент, отражающий весовые характеристики;

К2 - коэффициент, зависит от мощности привода главного движения;

К3 - коэффициент, характеризующий класс точности оборудования;

К4 - коэффициент, характеризующий количество рабочих координат.

Рассчитаем категорию ремонтной сложности механической части станков.

Пользуясь руководствами (паспорта) по таблицам 2, 3, 4, 5 находим для станков К1, К2, К3, К4.

16Б16Т1

К1 = 6.1; К2 = 6.6; К3 = 1.1; К4 = 1.1

Рм = (6.1 + 6.6) • 1.1 • 1.1 ≈ 15

2А459АФ4

К1 = 9.5; К2 = 12.8; К3 = 1; К4 =1.2

Рм = (9.5 + 12.8) • 1 • 1.2 ≈ 27

ИP500 – ПМФ4

К1 = 8.4; К2 = 12.8; К3 = 1.1; К4 = 1.2

Рм = (8.4 + 12.8) • 1.1 • 1.2 ≈ 28

УФС – 32П

К1 = 25.4; К2 = 12.8; К3 = 1; К4 = 1.4

Рм = (25.5 + 12.8) • 1 • 1.4 ≈ 43

MH600P

К1 = 6.1; К2 = 6.6; К3 = 1.1; К4 = 1.1

Рм = (6.1 + 6.6) • 1.1 • 1.1 ≈ 14

С500/04

К1 = 9.5; К2 = 14.6; К3 = 1.1; К4 = 1.3

Рм = (9.5 + 14.6) • 1.1 • 1.3 ≈ 34

16К20Ф3С18

К1 = 6.7; К2 = 11.1; К3 = 1.1; К4 = 1.2

Рм = (6.7 + 11.1) • 1.1 • 1.2 ≈ 10

Полученные результаты занести в таблицу 1

1.2 Планирование работ по техническому обслуживанию и ремонту оборудования с ЧПУ

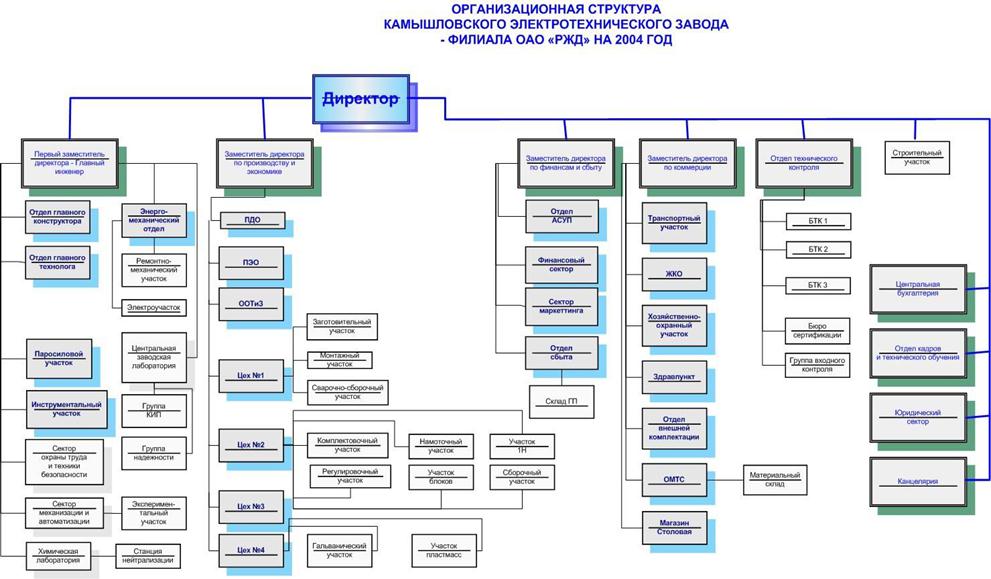

В соответствии с типовыми организациями структурами, действующими в отрасли, на предприятиях, имеющих более 100 единиц оборудования с ЧПУ, организуются специализированные лаборатории ремонта и технического обслуживания этих станков. Они являются самостоятельными структурными подразделениями и подчиняются главному механику. На предприятиях, где менее 100 единиц обслуживания систем ЧПУ, межремонтное обслуживание, устранение сбоев и отказов, техническое руководство и постоянный контроль за соблюдением правил содержания оборудования, анализ причин, составление заявок на запасные части и комплектующие и др.

При планово-предупредительном ремонте осуществляется обязательная конструкторская, технологическая, материальная и организационная подготовка работ по техническому обслуживанию и ремонту оборудования с ЧПУ.

Конструкторская подготовка заключается в разработке рабочих чертежей сменных быстро изнашиваемых деталей.

Технологическая подготовка заключается в составлении технологических процессов разработки, сборки оборудования с ЧПУ, а также составлении дефектно ведомости. Дефектная ведомость является исполнительной технологической ведомостью и составляется при капитальном и текущем ремонтах. Предварительная дефектная ведомость составляется при ТО выполняемом перед плановым ремонтом.

Подготовка ремонтных работ предусматривает своевременное получение или изготовление запасных узлов и деталей для изношенных, обеспечение необходимым инструментом и приспособлениями, а также материалами и покупными комплектующими изделиями.

При разработке графика ППР, осуществляется планирование всех ремонтных мероприятий. Основной задачей графика является обеспечить эффективное использование оборудования при системе предупредительных ремонтов и осмотров. Годовой плановый график составляется на основе структуры и продолжительности ремонтных циклов оборудования, предназначенного для обслуживания. Структура ремонтного цикла представляет собой перечень в определенной последовательности технического обслуживания систем и ремонтных работ в период между двумя капитальными ремонтами.

Системой планово-предупредительных ремонтов предусматриваются сроки проведения работ по техническому обслуживанию, которые находятся в Функциональной зависимости от количества часов, отработанных оборудованием. За отработанное время принято оперативное время станка, когда механизмы оборудования находятся в движении и функционируют радиоэлементы стоек. Поэтому для использования типовых норм времени, необходимым условием является организация точного учета оперативного времени работы станков с ЧПУ и роботов.

График ремонтных работ согласовывается с цехом и утверждается главным механиком, в некоторых случаях главным инженером. Перенос сроков плановых работ по ремонту или замене одного ремонтного мероприятия другим ремонтным мероприятием, должен технически обосновываться соответствующим актом и утверждается главным инженером.

Техническое обслуживание включает ежемесячный и периодический осмотр, профилактические проверки, чистку управляющих систем, проверку схем управления приводов, профилактику плат и разъемов, а также работы по замене или восстановлению случайно отказывающих деталей, блоков, элементов автоматики, электроприводов и управляющих систем, выполняемых в объеме до 30% от плановых работ.

Структура ремонтного цикла станка и циклов технического обслуживания (при двух видовой структуре) определяется в зависимости от квалитета точности и категории массы станка по таблице 2, тут же даны эмпирические формулы для определения продолжительности ремонтных циклов и их частей.

Таблица 2 – Структура ремонтного цикла станка и циклов технического обслуживания

| Класс точности | Масса станка, тонн | Структура ремонтного Цикла | Число текущих ремонтов в Тцр | Число плановых ремонтов | Продолжительность в месяцах | ||

| Тмр | Тцр | Межремонтного периода Тцр | Межосмотрового периода Тмо | ||||

| Н | До 10 | К-ТР-ТР-ТР-ТР-К | 4 | 1 | 5 |

|

|

| Св.10 до 100 | К-ТР-ТР-ТР-ТР-ТР-К | 5 | 2 | 12 |

|

| |

| П, В, А, С | До 10 | К-ТР-ТР-ТР-ТР-ТР-ТР-ТР-ТР-К | 8 | 1 | 9 |

|

|

| Св.10 до 100 | 8 | 2 | 18 |

|

| ||

Примечание к таблице 6:

- Тцр – продолжительность ремонтного цикла в годах

- Тмр – продолжительность межремонтного периода в месяцах

- Тмо – продолжительность межосмотрового периода в месяцах

Продолжительность ремонтного цикла (Тцр) в годах определяется по формуле:

Тцт = ![]() • Км • Кт • Ки • Ккс • Кв,(2)

• Км • Кт • Ки • Ккс • Кв,(2)

где 16800 – номинальный ремонтный цикл в отработанных часах оперативного времени для станков с ЧПУ, час;

Топ.год – оперативное время работы станка за год, час

Значение коэффициентов для расчета продолжительности ремонтного цикла указаны в таблице 7 (методические рекомендации для курсового и дипломного проектирования).

Оперативное время работы в год (Топ.год) определяется по формуле:

Топ.год = F эф • Кз • ![]() (3)

(3)

где Fэф – эффективный (действительный) фонд годового времени работы оборудования;

Кз – коэффициент загрузки станка (0,85);

a - коэффициент дополнительных потерь на переналадку при типе производства (0,08);

Побсл – процент времени на обслуживание рабочего места и отдыха.

Fэф 16Б16Т1 = 4015;

Fэф 2А459АФ4 = 5960;

Fэф ИP500-ПМФ4 = 4015;

Fэф УФС-32П = 4015;

Fэф МН600Р = 4015;

Fэф С500/04 = 4015;

Fэф 16К20Ф3С18 = 4015.

Определим оперативное время работы в год, Топ.год в часах, по формуле (3):

16Б16Т1

Топ.год = 4015 • 0.85 • ![]() = 2935;

= 2935;

2А459АФ4

Топ.год = 5960 • 0.85 • ![]() = 4357;

= 4357;

ИP500 – ПМФ4

Топ.год = 4015 • 0.85 • ![]() = 2935;

= 2935;

УФС – 32П

Топ.год = 4015 • 0.85 • ![]() = 2935;

= 2935;

МН600Р

Топ.год = 4015 • 0.85 • ![]() = 2935;

= 2935;

С500/04

Топ.год = 4015 • 0.85 • ![]() = 2935;

= 2935;

16К20Ф3С18

Топ.год = 4015 • 0.85 • ![]() = 2935;

= 2935;

Определим продолжительность ремонтного цикла, Тцр в годах, по формуле (2):

16Б16Т1

Тцр = ![]() • 0.75 • 1.5 • 1 • 1 • 1 = 6.4;

• 0.75 • 1.5 • 1 • 1 • 1 = 6.4;

2А459АФ4

Тцр = ![]() • 0.75 • 1 • 1 • 1.35 • 1 = 3.91;

• 0.75 • 1 • 1 • 1.35 • 1 = 3.91;

ИP500 – ПМФ4

Тцр = ![]() • 0.75 • 1.5 • 1 • 1.35 • 1 = 6.4;

• 0.75 • 1.5 • 1 • 1.35 • 1 = 6.4;

УФС – 32П

Тцр = ![]() • 0.75 • 1 • 1 • 1.35 • 1 = 5.8;

• 0.75 • 1 • 1 • 1.35 • 1 = 5.8;

МН600Р

Тцр = ![]() • 0.75 • 1.5 • 1 • 1 • 1 = 6.4;

• 0.75 • 1.5 • 1 • 1 • 1 = 6.4;

С500/04

Тцр = ![]() • 0.75 • 1.5 • 1 • 1.35 • 1 = 8.7;

• 0.75 • 1.5 • 1 • 1.35 • 1 = 8.7;

16К20Ф3С18

Тцр = ![]() • 0.75 • 1.5 • 1 • 1 • 1 = 6.4;

• 0.75 • 1.5 • 1 • 1 • 1 = 6.4;

Продолжительность межремонтного периода, Тмр в месяцах, и меж осмотрового периода Тмо в месяцах, (таблице 6, методические рекомендации для курсового и дипломного проектирования):

16Б16Т1

Тмр = ![]() =

= ![]() = 8,5;

= 8,5;

Тмо = ![]() =

= ![]() = 4.3;

= 4.3;

2А459АФ4

Тмр = ![]() =

= ![]() = 7.8;

= 7.8;

Тмо = ![]() =

= ![]() = 2.6;

= 2.6;

ИP500 – ПМФ4

Тмр = ![]() =

= ![]() = 11.6;

= 11.6;

Тмо = ![]() =

= ![]() = 5.8;

= 5.8;

УФС – 32П

Тмр = ![]() =

= ![]() = 11.6;

= 11.6;

Тмо = ![]() =

= ![]() = 3.9;

= 3.9;

МН600Р

Тмр = ![]() =

= ![]() = 8,5;

= 8,5;

Тмо = ![]() =

= ![]() = 4.3;

= 4.3;

С500/04

Тмр = ![]() =

= ![]() = 11.6;

= 11.6;

Тмо = ![]() =

= ![]() = 3.9;

= 3.9;

16К20Ф3С18

Тмр = ![]() =

= ![]() = 8.5;

= 8.5;

Тмо = ![]() =

= ![]() = 4.3;

= 4.3;

Структура план – графика на ремонтный цикл представляет собой перечень и последовательность выполнения ремонтных работ по плановому техническому обслуживанию в период между капитальными ремонтами или между вводом оборудования в эксплуатацию и первым капремонтом.

Таблица 3 – План – график на ремонтный цикл станка 16Б16Т1

| Ввод в эксплуатацию июнь 2000г | Вид ремонтных работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | ТР6 | О7 | ТР7 | О8 | ТР8 | О9 | К |

| Месяц | X | III | VII | XII | IV | IX | I | VI | X | III | VII | XII | IV | IX | I | VI | X | III | |

| Год | 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | |||||||||||

Таблица 4 – План- график на ремонтный цикл станка 2А459АФ4

| Ввод в эксплуатацию май 2000г | Вид рем. работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | К | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 |

| Месяц | VIII | I | IV | IX | XII | V | VIII | I | IV | IX | XII | V | VIII | I | IV | IX | XII | V | |

| Год | 2000 | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | ||||||||||||

Таблица 5 - План- график на ремонтный цикл станка ИP500-ПМФ4

| Ввод в эксплуатацию июль 2001г | Вид рем. работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | ТР6 | О7 | ТР7 | О8 | ТР8 | О9 | К |

| Месяц | I | VII | I | VII | I | VII | I | VII | I | VII | I | VII | I | VII | I | VII | I | VII | |

| Год | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 | ||||||||||

Таблица 6 - План- график на ремонтный цикл станка УФС-32П

| Ввод в эксплуатацию март 2001г | Вид рем. работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | К |

| Месяц | VII | III | VII | III | VII | III | VII | III | VII | III | VII | III | |

| Год | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | ||||||

Таблица 7 - План- график на ремонтный цикл станка МН600Р

| Ввод в эксплуатацию февраль 2001г | Вид рем. работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | ТР6 | О7 | ТР7 | О8 | ТР8 | О9 | К |

| Месяц | VI | XI | III | VIII | XII | V | IX | II | VI | XI | III | VIII | XII | V | IX | II | VI | XI | |

| Год | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | ||||||||||||

Таблица 8 - План- график на ремонтный цикл станка С500/04

| Ввод в эксплуатацию июль 2001г | Вид рем. работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | ТР6 | О7 | ТР7 | О8 | ТР8 | О9 | К |

| Месяц | XI | VII | XI | VII | XI | VII | XI | VII | XI | VII | XI | VII | XI | VII | XI | VII | XI | VII | |

| Год | 2001 | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | 2008 | 2009 | 2010 | |||||||||

Таблица 9 - План- график на ремонтный цикл станка 16К20Ф3С18

| Ввод в эксплуатацию ноябрь 2001г | Вид рем. работ | О1 | ТР1 | О2 | ТР2 | О3 | ТР3 | О4 | ТР4 | О5 | ТР5 | О6 | ТР6 | О7 | ТР7 | О8 | ТР8 | О9 | К |

| Месяц | III | VIII | XII | V | IX | II | VI | XI | III | VIII | XII | V | IX | II | VI | XI | III | VIII | |

| Год | 2002 | 2003 | 2004 | 2005 | 2006 | 2007 | 2008 | ||||||||||||

Рациональная эксплуатация и своевременное выполнение технического обслуживания направления на повышение надежности этого оборудования.

Организация ремонтных работ и обслуживание в соответствии с требованиями системы планово-предупредительного ремонта (ППР) увеличивает вероятность безопасной работы оборудования с ЧПУ, позволяет осуществлять предварительную подготовку ремонтных работ и выполнять их в минимальные сроки, что повышает, эффективность использования этого высокопроизводительного и дорогостоящего оборудования. График ППР оборудования с ЧПУ является основанием для определения объема и периодичности по срокам проведения необходимых профилактических работ, предусмотренных для сохранения работоспособности оборудования.

Для составления графика ППР из планов-графиков каждого станка выбираем ремонтные мероприятия по механической и гидравлической частям попавшие на плановый период (год) и получим ведомость ремонтных мероприятий на 2005 год.

Таблица 10 – Ведомость ремонтных мероприятий на 2005

| Модуль оборудования | Время установки месяц, год | Время предыдущего ремонтного мероприятия | Перечень ремонтных работ на плановый период (по месяцам) | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

| 16Б16Т1 | 6.2000 | 12.2004 | О7 | ТР7 | ||||||||||

| 2А459АФ4 | 5.2000 | 5.2004 | ТР1 | О2 | ТР2 | О3 | ||||||||

| ИP500-ПМФ4 | 7.2001 | 7.2004 | О4 | ТР4 | ||||||||||

| УФС-32П | 3.2001 | 3.2004 | ТР4 | О5 | ||||||||||

| МН600Р | 2.2001 | 11.2004 | О6 | ТР6 | О7 | |||||||||

| С500/04 | 7.2001 | 7.2004 | ТР4 | О5 | ||||||||||

| 16К20Ф3С18 | 11.2001 | 11.2004 | О5 | ТР5 | О6 | |||||||||

Электротехническая часть и система управления обслуживается, как правило через каждые 500 часов оперативного времени работы станка и с этим учетом график ППР примет вид как показано в таблице 11.

Таблица 11 – График ППР на 2005 год на обслуживание системы управления и электротехнической части станков

| Модуль оборудования | Время установки месяц, год | Время предыдущего ремонтного мероприятия | Перечень ремонтных работ на плановый период (по месяцам) | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||

| 16Б16Т1 | 6.2000 | 12.2004 | Оэ | Оэ | О7 | Оэ | Оэ | ТР7 | Оэ | Оэ | ||||

| 2А459АФ4 | 5.2000 | 5.2004 | ТР1 | Оэ | Оэ | О2 | Оэ | Оэ | Оэ | Оэ | Оэ | ТР2 | Оэ | О3 |

| ИP500-ПМФ4 | 7.2001 | 7.2004 | О4 | Оэ | Оэ | ТР4 | Оэ | Оэ | Оэ | Оэ | ||||

| УФС-32П | 3.2001 | 3.2004 | Оэ | ТР4 | Оэ | О5 | Оэ | Оэ | Оэ | Оэ | ||||

| МН600Р | 2.2001 | 11.2004 | Оэ | Оэ | О6 | Оэ | Оэ | ТР6 | Оэ | Оэ | О7 | |||

| С500/04 | 7.2001 | 7.2004 | Оэ | Оэ | Оэ | ТР4 | Оэ | Оэ | О5 | Оэ | ||||

| 16К20Ф3С18 | 11.2001 | 11.2004 | Оэ | Оэ | О5 | Оэ | Оэ | ТР5 | Оэ | Оэ | О6 | |||

Похожие работы

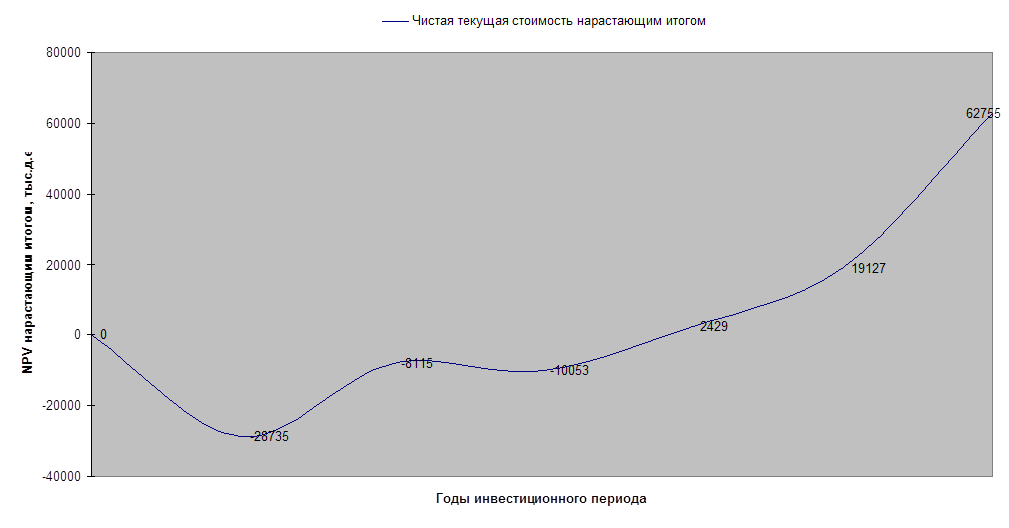

... составила 10,1%. Данные из формы № 2 сводятся в табл.2.10. Система показателей оценки финансово-хозяйственной деятельности КЭТЗ приведена в сводной табл. 2.11. 3.РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ТЕХНИЧЕСКОГО ПЕРЕВООРУЖЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ЗАВОДА Рост и развитие завода тесно связаны с ростом и развитием железнодорожного транспорта, строительством новых железных дорог и метрополитенов, ...

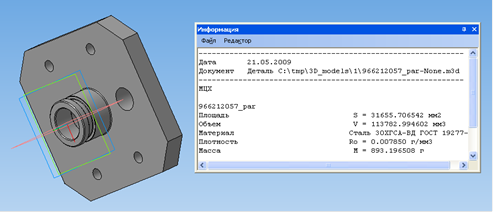

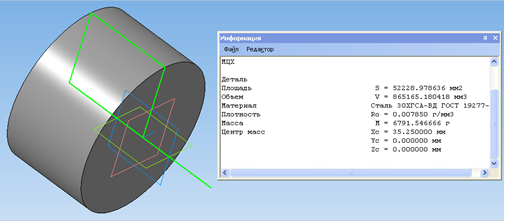

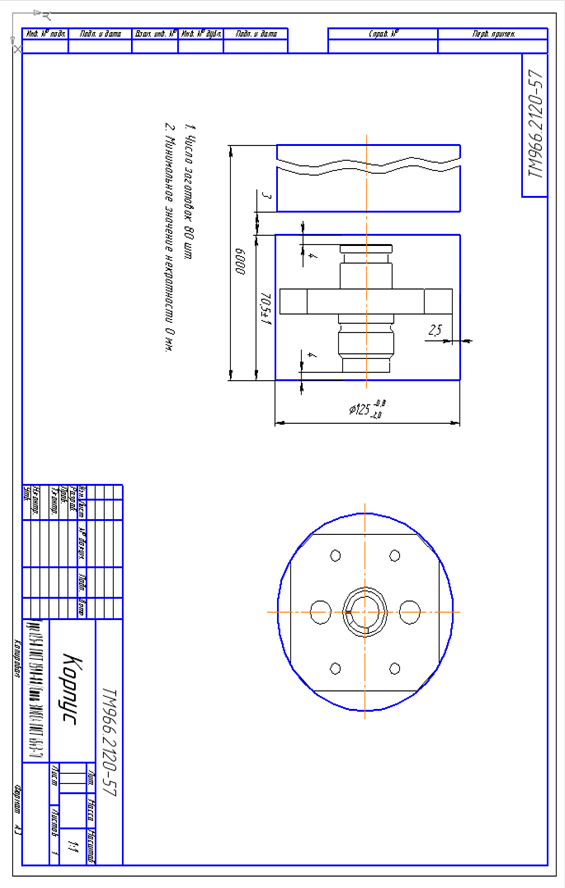

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

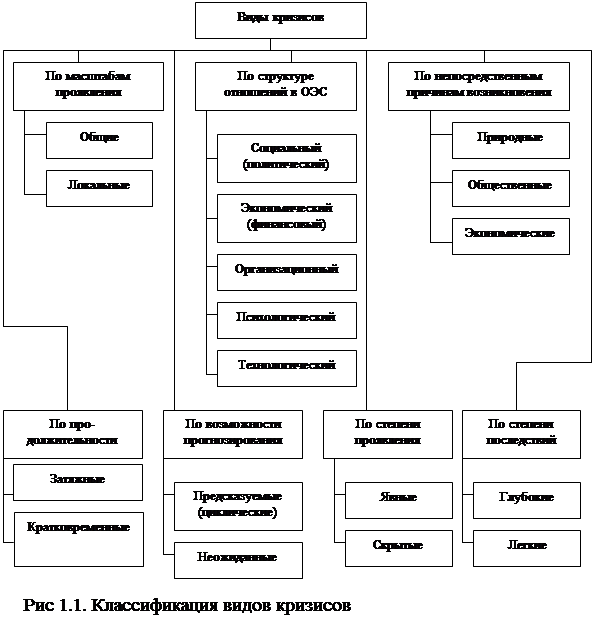

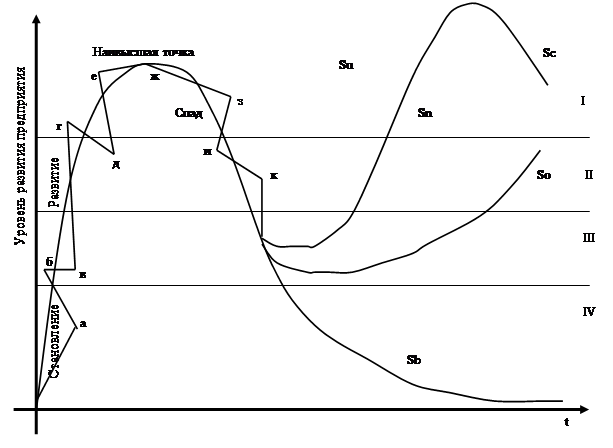

... труда, по страхованию; выросла доля заемного капитала по сравнению с собственным, увеличилась зависимость предприятия от внешних кредиторов. Все это свидетельствует о необходимости разработки антикризисной стратегии предприятия, которая позволила бы восстановить платежеспособность предприятия и улучшать его финансовые результаты в долгосрочной перспективе. 2.5 Диагностика потенциала выживания ...

... активов предприятия. Для этого необходимо постоянно поддерживать платежеспособность и рентабельность. 2. Промышленность и ее роль в социально-экономическом развитии общества. Классификация отраслей. Промышленность – важнейшая отрасль национальной экономики, состоящая из специальных отраслей, объединений и предприятий, производящих средства труда, преобладающую часть предметов труда и ...

0 комментариев