Навигация

Создание высокоорганизованного производства как залог успеха предприятия в реализации стратегии развития

3.3 Создание высокоорганизованного производства как залог успеха предприятия в реализации стратегии развития

Множество проблем, с которыми сегодня сталкиваются украинские предприятия, можно с известной долей условности свести к нескольким наиболее крупным стратегическим, первая среди которых – неспособность предприятий достаточно быстро и с минимально необходимыми затратами реагировать на потребности рынка, то есть быть гибкими в условиях жесткой конкурентной борьбы.

В сложившейся ситуации одно из естественных и наиболее эффективных направлений дальнейшего развития отечественной промышленности – повышение степени гибкости предприятий к потребностям рынка. Необходимость повышения гибкости предприятий обусловлена многими причинами, наиболее важными из которых являются:

· невозможность увеличивать номенклатуру производимой продукции без повышения степени гибкости;

· невозможность успешного ведения конкурентной борьбы без резкого снижения затрат на производство, технического перевооружения и выпуска новой конкурентоспособной продукции;

· невозможность экспортной ориентации предприятия из-за высокой себестоимости и цены при быстрой сменяемости видов продукции, так как предельные затраты на выпуск дополнительной единицы продукции сравнительно высоки;

· не обладая высокой гибкостью, предприятия не имеют возможность широко использовать применяемые во всем мире передовую технику и прогрессивные технологии, внедрение которых в действующее производство почти невозможно из-за необходимости не частичной, а комплексной замены всей системы основных производственных фондов;

· негибкое производство не предоставляет возможности развития интеллектуального потенциала предприятия, высококвалифицированный персонал оказывается невостребованным;

· отсутствие у предприятий необходимой в условиях рынка гибкости и, как следствие, низкая потребительная стоимость продукции существенно ограничивают возможности предприятия обладать достаточными финансовыми ресурсами, необходимыми для приобретения новой техники и технологий с целью обеспечения непрерывного процесса производства.

Кроме того, создание высокоорганизованного (а значит и гибкого) производства невозможно без ориентации на общемировые тенденции в производстве и управлении. Среди наиболее значимых тенденций изменений в организациях будущего следует выделить такие, как:

· признание времени как ограниченного ресурса, возникновение необходимости в управлении временем;

· информатизация производства и бизнес-процессов, определяющее значение при формировании конкурентных преимуществ предприятия придаётся совокупности знаний;

· сокращение среднего звена управления вследствие автоматизации операций составления отчётности с помощью ЭВМ и уменьшения необходимости координации и контроля работ низовых звеньев из-за роста самоуправления и ответственности на основе широкого внедрения принципов корпоративной культуры;

· преобладание матричной и проектной организационных структур вследствие их высокой гибкости, частичный переход к множественной структуре;

· преобладание квалифицированных специалистов с низкой степенью специализации, создание коллективов личностей, навыки которых выходят за границы структурных рамок;

· усиление роли неформальных структур, сокращение использования иерархических;

· полная децентрализация принятия решений;

· усиление атмосферы корпоративности;

· осуществление деятельности в соответствии с бизнес-процессами на основе накопления знаний;

· принятие решений на основе интуиции, так как информационный взрыв и увеличение скорости изменения внешней среды превзойдут возможности человеческого разума к их восприятию;

· эффективное использование сырьевых ресурсов позволит снизить их себестоимость и увеличить потенциал их применения;

· усиление тенденций к долгосрочному сотрудничеству между поставщиками и потребителями;

· расширение применения принципов партионности, ритмичности, комплектности и ориентированности на конкретного потребителя при всех типах производства;

· постоянное приспособление систем предприятия к изменению условий внешней среды.

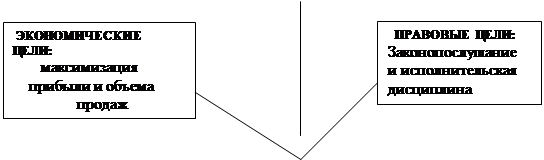

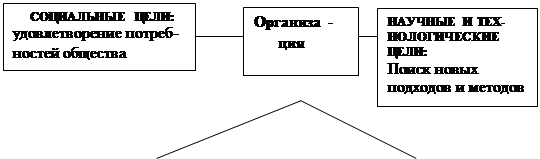

В соответствии с рассмотренными тенденциями, любое предприятие при определении направления совершенствования управляющих и производственных систем должно стремится к изменениям, которые позволят достичь наиболее высокого уровня конкурентоспособности.

Рассмотрим основные направления совершенствования систем предприятия с целью создания высокоорганизованного, гибкого и высокоинформатизированного производства.

Одной из основных проблем является повышение гибкости предприятия. При этом гибкость рассматривается как возможность быстрой переориентации производственной системы без коренного изменения материально-технической базы. Гибкость неразрывно связана с адаптивностью, то есть процессом целенаправленного изменения параметров, структуры и свойств подсистем предприятия в ответ на происходящие изменения. То есть, при таком подходе гибкость технических средств коммуникаций, безразличных к виду обрабатываемых материалов и типу выпускаемой продукции, довольно высока, а гибкость производственных зданий и транспортных средств ограничивается только габаритно-весовыми характеристиками выпускаемой продукции. Машины и оборудование обладают широким диапазоном характеристик гибкости и её ограничений, в соответствии с которыми средства производства могут быть отнесены к одной из следующих групп:

1) технологическое оборудование предназначено для изготовления одной детали, то есть жёсткая технология производства;

2) перестраиваемая технология производства, при этом оборудование при замене отдельных его компонентов может использоваться для изготовления нового изделия или строго фиксированной группы изделий;

3) переналаживаемые технологические процессы и соответствующее оборудование, предназначенное для одновременного выпуска группы деталей;

4) гибкая технология производства и оборудование, приспособленное для высокого уровня автоматизации.

Кроме того, «степень гибкости» производственного потенциала характеризуется количеством затраченного времени и количеством необходимых дополнительных затрат при переходе на выпуск новой номенклатуры продукции, а также разнообразием этой номенклатуры. В соответствии с такой характеристикой гибкости различают два её вида: тактическую, определяемую объёмом усилий и средств, необходимых для перехода с производства одного вида деталей на другой в соответствии с текущей производственной программой, и стратегическую, определяемую полным объёмом мероприятий, необходимых для перевода производства на выпуск новой продукции и теми количественными и качественными изменениями производственных мощностей, которые при этом требуются.

В соответствии с вышеизложенными положениями, степень гибкости технологий АО НКМЗ высока, так как основной состав производственного оборудования представлен универсальным станочным парком и гибкими технологическими процессами заготовительного производства. Однако, период перехода на производство новой продукции довольно длителен, что обуславливает недостаточность гибкости предприятия.

Поэтому с целью повышения гибкости предприятия в данной работе предлагается проведение следующих мероприятий:

· приобретение высокоточного автоматизированного оборудования для комплексной механообработки сложных деталей;

· ориентация на ячеечную компоновку оборудования, при которой всё оборудование для выпуска однотипных или сходных изделий должно быть сгруппировано в одном месте, при этом возрастают скорость и качество операций, уменьшаются потери рабочего времени и внутрипроизводственные запасы;

· частичное выведение из состава производственных мощностей единиц оборудования, не отвечающих техническим требованиям при производстве высококачественной продукции и не подлежащих модернизации;

· унификация и стандартизация используемой техоснастки, сокращение до минимума количества специально разрабатываемой оснастки, так как в условиях единичного и партионного производства изготовление оснастки под конкретный заказ увеличивает себестоимость продукции и срок её изготовления;

· сокращение времени переналадок оборудования на производство другого вида продукции за счёт предварительной подготовки к переналадке (до остановки оборудования), улучшения методов переналадки и минимизации специальной техоснастки;

· применение унификации узлов и механизмов продукции, комплектно-блочное конструирование продукции и её сборка по максимально унифицированным блокам;

· максимальное распараллеливание производственных процессов;

· применение высокопроизводительного оборудования и ресурсосберегающих технологий с целью минимизации затрат на производство;

· изыскание возможностей эффективного использования отходов металлургического, сварочного, кузнечно-прессового и механосборочного производственных процессов, то есть ориентация на безотходные технологии производства;

· акцентирование всех технологических процессов на концепцию тотального качества и совершенно бездефектного производства.

Создание высокоорганизованного производства невозможно без усовершенствования всех бизнес-процессов и функциональных механизмов на предприятии.

С целью совершенствования процесса технической и технологической подготовки производства в данной работе предлагаются следующие мероприятия:

- полная автоматизация конструкторских работ на основе широкого использования ЭВМ и современного программного обеспечения, хранение конструкторской документации в расширенных базах данных с возможностью быстрого доступа на основе единого классификатора конструкторской информации;

- автоматизация технологической подготовки производства на основе использования баз данных типовых технологических процессов, разработка технологических процессов с помощью постоянно актуализируемых нормативов по каждому виду оборудования, разработка маршрутных карт технологических процессов с использованием оптимизационных моделей техпроцессов;

- организация интерактивных (в режиме реального времени) диалогов конструкторов и технологов, работающих над разработкой продукции в рамках единого проекта, с помощью компьютерных сетей и личных контактов, оптимизация конструкции продукции и технологии её производства в течение всего времени её разработки;

- создание конструкторских и технологических баз знаний, основанных на собственном опыте и разработках научных организаций, организация оперативного доступа к данным базам всех пользователей;

- максимальное распараллеливание конструкторских и технологических работ по подготовке производства определенного вида продукции;

- унификация инструментального обеспечения сходных групп оборудования;

- своевременное обеспечение технологических процессов всеми необходимыми ресурсами;

- максимально возможное сокращение цикла технологической подготовки производства за счёт введения системы личной и командной ответственности, эффективного использования средств автоматизации конструкторских и технологических работ и других мероприятий.

С целью совершенствования организации производства и логистики материальных и информационных ресурсов в данной работе предлагается проведение следующих мероприятий:

· организация производства по системе «точно - вовремя», которая предполагает использование системы «вытягивания» промежуточной продукции последующими технологическими процессами из предыдущих, причём окончательный технологический этап (сборка механоизделий) задаёт темпы работы всех предыдущих;

· усиление производственного контроля за различными этапами процесса производства продукции с помощью внедрения интегрированной компьютерной системы управления производством, действующей в режиме реального времени;

· совершенствование диспетчирования производства на основе интегрированной компьютерной системы управления производством;

· оптимизация транспортных потоков на основе рационального размещения производства конкретной продукции в пространстве;

· координация этапов производства конкретной продукции во времени на основе использования методов управления проектами и специального программного обеспечения, позволяющего гибко планировать временные и ресурсные параметры проектов, вносить изменения в систему и осуществлять контроль над реализацией проектов выпуска продукции в режиме реального времени;

· осуществление ресурсного снабжения производства внешними поставщиками на основе взаимовыгодного сотрудничества с использованием элементов системы «точно - вовремя» и переходом в режим уменьшения размеров партий поставки с установлением периодичности для поставщиков поточно используемых ресурсов, и переход в режим постоянных размеров непериодических поставок для поставщиков дискретно используемых ресурсов;

· сокращение товарно-материальных запасов на складах и запасов ресурсов между этапами технологического процесса в результате улучшения взаимоотношений с внешними поставщиками и введения внутренней системы организации производства «точно – вовремя»;

· изменение порядка стандартных операций в результате функционально-стоимостного анализа и метода экспертных оценок, постоянная рационализация производственных процессов в результате деятельности «команд рационализации» (аналог «кружков качества» в японских фирмах, но с учётом специфических особенностей коллектива предприятия);

· универсализация рабочей силы, расширение квалификации работников с целью повышения их взаимозаменяемости и гибкости производства, частичное введение системы многостаночного обслуживания высокоавтоматизированных станков;

· использование удаленной загрузки технологических процессов для оборудования с числовым программным управлением и предоставление возможности высококвалифицированному оператору координировать процесс технологической обработки.

С целью совершенствования функциональных подсистем, систем управления и бизнес – процессов предприятия до уровня ведущих производителей машиностроительной продукции в данной работе предлагается:

- глобальное внедрение проектного менеджмента на всех уровнях и во всех подсистемах предприятия с целью совершенствования ресурсного и временного планирования, координирования выполнения проектов в пространстве и времени, совершенствования систем ответственности групп проектов за результаты из реализации, внедрения системы контроля деятельности в режиме реального времени и оптимизации организационной структуры предприятия;

- активное использование матричных организационных структур в рамках реализации проектов на основе координации функциональной ответственности и деятельности команд проектов, то есть частичный переход к множественной структуре при выполнении сложных преобразований систем предприятия;

- формирование единой базы знаний на основе интегрирования и аналитической обработки информации об оптимальных вариантах решений различных проблем, постоянная актуализация знаний на предприятии;

- перепроектирование функциональных составляющих системы управления предприятием с целью выделения отдельных и взаимосвязанных бизнес-процессов, обеспечение оперативного осуществления бизнес-процессов с помощью глобальных информационных систем (в режиме реального времени);

- управление процессами, направленное на экономию времени и сокращение производственного и управленческого цикла;

- автоматизация управленческих операций (с помощью специального программного обеспечения), связанных с составлением и анализом отчётности, автоматизация контроля над операциями и результатами, и, как следствие, сокращение среднего управленческого звена до оптимального уровня;

- перераспределение работников, высвободившихся вследствие автоматизации управленческих операций, на выполнение творческих работ или на работы по реализации активных бизнес-процессов;

- делегирование ответственности непосредственно на уровни выполнения работ, полная децентрализация принятия оперативных решений на основе доверия работникам и контроля над результатами, а не операциями;

- доведение принципов корпоративной культуры до сознания каждого работника, создание атмосферы корпоративности и общности целей;

- создание функциональных информационных систем поддержки принятия решений на основе баз данных, информационных коммуникаций и баз знаний;

- совершенствование систем и методов управления персоналом с помощью создания расширенных баз данных о персонале и особенностях каждого индивида, систем оценки и продвижения персонала, систем непрерывного обучения персонала (в том числе и системы «круг по горизонтали») и увеличения кадрового потенциала;

- активное использование концепций биореинжиниринга при осуществлении изменений систем предприятия;

- развитие системы отслеживания и реагирования на изменение факторов внешней среды, создание подразделения активной разведки и экспертной оценки, внедрение системы управления по слабым сигналам;

- расширение применения стратегического управления предприятием на основе системы отслеживания факторов внешней среды, создания системы стратегического управления, деятельности функциональных подразделений и применения проектного менеджмента;

- создание системы непрерывного поиска и устранения «узких мест» в деятельности подсистем предприятия путём создания поисковых групп экспертов и команд проектов их устранения.

Таким образом, в данной работе рассмотрены основные направления совершенствования предприятия, направленные на повышение его гибкости и создание высокоорганизованного производства.

Выбор данных направлений основан на общемировых тенденциях организационного развития, преломлённых через призму особенностей потенциала развития АО НКМЗ. Именно использование такого подхода может обеспечить ускоренное эволюционное развитие предприятия в условиях высокой изменчивости внешней среды. Проведенные аналитические исследования мировых тенденций изменения крупных промышленных корпораций были ориентированы на разработку стратегии развития предприятия до 2010 года. Часть приведенных направлений частично реализуется предприятием в момент написания данной дипломной работы.

В тоже время следует отметить, что данный раздел содержит лишь концептуальное содержание возможных путей развития предприятия. Реализация направления развития с целью создания гибкого, высокоорганизованного и информатизированного производства предполагает осуществление глубокой теоретической проработки и длительного практического осуществления, связанного с большими объёмами инвестирования капитала и использования интеллектуального потенциала персонала предприятия.

Гибкое сочетание текущей деятельности и стратегического развития позволит предприятию за более короткий период обеспечить выполнение миссии и достижение основных стратегических целей, то есть достичь уровня ведущих машиностроительных корпораций.

Похожие работы

... труда, по страхованию; выросла доля заемного капитала по сравнению с собственным, увеличилась зависимость предприятия от внешних кредиторов. Все это свидетельствует о необходимости разработки антикризисной стратегии предприятия, которая позволила бы восстановить платежеспособность предприятия и улучшать его финансовые результаты в долгосрочной перспективе. 2.5 Диагностика потенциала выживания ...

ностроения и бизнес-сообществом; – создание бизнес-инкубаторов, малых инновационных компаний, внедряющих научные разработки, и развитие технопарковых структур на базе вуза; – создание и внедрение кластерной технологии в научно-образовательную и инновационную сферы деятельности вуза, основанной на интеграции и координации деятельности вуза с предприятиями машиностроения с целью осуществления ...

... , 2004. – 382 с. 2. Инновационный менеджмент: Учеб. пособие / Под ред. В.М. Аньшина, А.А. Дагаева. – М.: Дело, 2003.- 528 с. Темы 12. Финансирование в инновационном менеджменте Лекция № 16 (к.т.н. Старовойтенко О.А.) План 12.1.Организационно - экономическое стимулирование нововведений. 12.2.Финансирование и кредитование нововведений. 12.3. Модели рынка нововведений и научно- ...

... страны уже в ближайшее десятилетие вывести ее в мировые лидеры в новейших, еще окончательно не сформированных отраслях и производствах (новые материалы, микроэлектроника, биотехнология, оптроника). Инновационная политика западноевропейских стран базируется на стимулировании "национальных чемпионов" - небольшого числа крупных корпораций, способных конкурировать с ведущими фирмами США и Японии. Им ...

0 комментариев