Навигация

Обработка деталей на станках токарной группы

2. Обработка деталей на станках токарной группы

На токарных станках производится обработка наружных и внутренних цилиндрических, конических, фасонных поверхностей, торцевых плоскостей; нарезка резьбы внутренней и наружной резцами, метчиками и плашками; обрабатываются отверстия сверлами, зенкерами, развертками; накатывается рельеф и мелкомодульные зубчатые колеса и др.

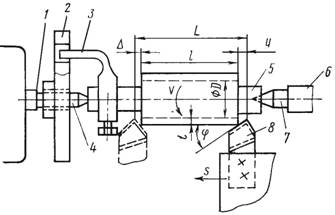

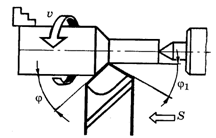

На рис. 2 изображена упрощенная схема обработки наружной цилиндрической поверхности и на токарном станке с установленной деталью 5 в центрах 4,7.

Рис. 2

Передний центр 4 установлен в шпинделе 1 станка, а задний 7 установлен в пиноле задней бабки 6 станка. Скорость вращения сообщается детали шпинделем 1 через планшайбу 2 и поводковый хомутик 3. Механизмами подачи станка сообщается поступательное перемещение S резцу 8, закрепленному в суппорте, относительно заготовки 5, которая вращается со скоростью V.

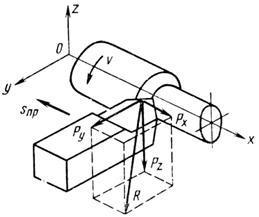

В зоне резания на режущую кромку резца действует сила резания R, которую можно разложить на три составляющие: Рx – осевую силу или усилие продольной подачи; Ру – радиальную силу; Рz – тангенциальную (касательную) силу. Сила резания определяется из соотношения

![]() . (1)

. (1)

На основании исследований между составляющими силы резания установлены следующие отношения:

| Ру = (10,4 – 0,5) Рz, | (2) |

| Рz = (0,25 – 0,35) Рz. |

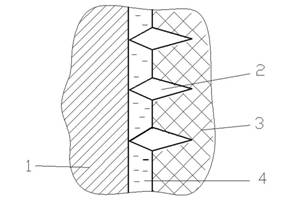

Рис. 3

Тангенциальная составляющая Pz создает крутящий момент, приложенный к заготовке

Мк = Рz . D/2, (3)

где D – диаметр заготовки.

Энергия, затрачиваемая на процесс резания, определяется как работа, совершаемая составляющими Рxи Рz; составляющая Ру работы не совершает, так как в направлении действия этой силы перемещение отсутствует при обработке наружной поверхности.

Скорость перемещения в направлении силы Рz равна скорости резания (м/мин), которая находится из соотношения

V = πDn/1000, (4)

где n – частота вращения (число оборотов об/мин). Скорость резания определяется экономической стойкостью режущего инструмента, механическими свойствами материала заготовки, внешними условиями резания.

Скорость перемещения резца в направлении силы Рx (мм/мин)

Vs = n . S, (5)

где S – подача на оборот заготовки, мм

Эффективная мощность (КВТ) затрачиваемая на процесс резания равна

Nэ = 981.10-5 (Рz.V + Px.Vs), (6)

А – мощность электродвигателя станка

Nст = Nэ/η , (7)

где η – КПД станка.

Объем металла, удаляемого с поверхности обработки в единицу времени

П = V . f , (8)

где f – площадь поперечного сечения снимаемой стружки.

Параметрами режима резания при токарной обработке являются: скорость резания V; подача S; глубина резания t, т.е. толщина снимаемого слоя за один проход резца.

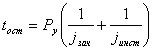

Основное технологическое время (мин) равно

![]() , (9)

, (9)

где i – число проходов резца, необходимое для обработки данной поверхности; L – полная длина хода резца, учитывающая длину обработки l по чертежу, величину врезания y = ctg φ (φ – главный угол в плане резца), величину перебега ∆ (∆ = 1 - 2 мм, выбирается по нормативам).

Производительность станка определяется количеством деталей, изготавливаемых за час

Пст = 60/Тшт, (10)

где Тшт – норма штучного времени.

Помимо установки в центрах применяется крепление детали в трехкулачковых самоцентрирующихся патронах, в четырехкулачковых патронах, на планшайбе и в специальных приспособлениях.

На прецизионных токарных и токарно-расточных станках выполняют тонкое точение с применением высоких скоростей резания (V = 100 - 1000 м/мин), малых величин подачи (S = 0,08 мм/об), небольших глубин резания (t = 0,1 - 0,05 мм). При тонком точении деталей из цветных металлов применяют алмазные резцы, а из черных металлов – резцы с пластинами из твердого сплава. Тонкое точение на прецизионных токарных станках обеспечивает точность размеров по 5 квалитету точности, отклонение формы (от цилиндрической) не более 0,003 - 0,005 мм и шероховатость поверхности Ra 1,25 мкм.

Отличительной особенностью прецизионных токарных и координатно-расточных станков является их высокая жесткость (сопротивление упругим деформациям) и наличие высоких скоростей вращения шпинделя.

Конструктивной особенностью координатно-расточных станков является то, что режущий инструмент закрепляется на шпиндель и совершает вращательное и поступательное движения, а обрабатываемая деталь закрепляется неподвижно на столе станка.

Металлорежущие станки-автоматы это станки, на которых после наладки и включения все основные и вспомогательные движения осуществляются без участия оператора. Работают по циклу (установка и закрепление заготовки, обработка поверхности, съем детали, подача и закрепление следующей заготовки).

Полуавтоматы – снятие детали и установка заготовки, а также включение станка осуществляет оператор.

Станки с ЧПУ – обработка ведется по определенной заранее составленной программе.

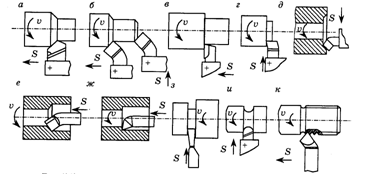

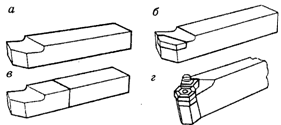

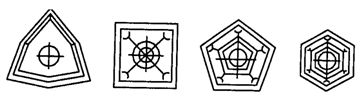

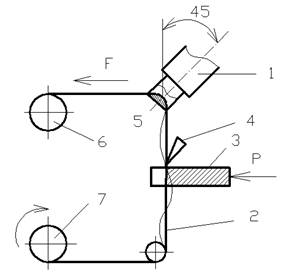

Обработка на токарно-револьверных станках – когда обработка сложных деталей требует большого числа режущих инструментов. Токарно-револьверные станки имеют револьверную головку – устройство, где закрепляются различные режущие инструменты.

Инструменты, работающие с продольной подачей (проходные и расточные резцы, сверла, зенкеры, развертки, метчики), закрепляются в револьверной головке, а инструменты с поперечной подачей (обрезные, подрезные, фасонные, прорезные) крепятся в резцодержателях поперечных суппортов.

Погрешности обработки и причины их появления. На точность обработки деталей резанием влияют различные производственные погрешности, которые можно учесть при предварительном расчетно-аналитическом методе определения ожидаемой точности обработки. К таким погрешностям относятся:

1. Погрешности, вызываемые упругими деформациями технологической системы. При обработке под действием сил резания в технологической системе станок–приспособление – инструмент–деталь (СПИД) возникают упругие деформации и смещения элементов системы из-за зазоров в их сочленениях. Величина смещения и деформаций зависит от силы резания и жесткости системы. Возникновение погрешности в системе состоит в следующем. В процессе обработки заготовка отжимается на величину у1, а инструмент на величину у2. Упругие деформации системы нарушают установленную наладкой станка закономерность перемещения инструмента относительно заготовки. В результате этого заданная глубина резания tзад уменьшается до величины tфакт. Для отдельных сечений заготовки остаточная погрешность обработки равна:

∆tост = tзад – tфакт = у1 +у2, (11)

![]() ,

, ![]() , (12)

, (12)

где jзад – жесткость системы заготовка – приспособление – узлы станка, на которых заготовка закрепляется при обработке; jинстр – жесткость системы инструмент-приспособление для закрепления инструмента; Ру – радиальная составляющая силы резания (сила, которая применяется для расчета на жесткость станка).

Отсюда

. (13)

. (13)

При постоянной жесткости технологической системы в различных сечениях обрабатываемой заготовки происходит копирование всех первичных погрешностей заготовки в уменьшенном масштабе. При переменной жесткости системы величина ∆tос не будет оставаться постоянной.

2. Неточность центровки возникает в результате несовпадения от центровых отверстий с осью заготовки. Это приводит к изменению глубины резания за один оборот, что приведет к изменению деформации технологической системы. В результате обработки в сечении детали получится окружность, эксцентрично расположенная относительно оси центровых отверстий, но с эксцентриситетом, меньше первоначального.

3. Неточность станка приводит к поперечным колебаниям оси шпинделя, биению переднего центра, переход к искривлению траектории вершины резца. Поперечные колебания оси шпинделя вызывают овальную форму детали в поперечном сечении. Для прецизионных станков биение переднего центра допускается не более 0,001 мм.

Похожие работы

... и конструкции штампов, которые определяются типом штампуемой заготовки, холодную обработку давлением подразделяют на объемную штамповку и листовую, называемую холодной листовой штамповкой. Метод холодной листовой штамповки получил наибольшее распространение при изготовлении различных деталей РЭС. 2.2.Холодная листовая штамповка В качестве исходного материала при изготовлении деталей ...

... при подрезке торца; обратный центр (рис13, б) при обтачивании заготовок небольшого диаметра (до 5 мм). Рис.14. Токарные центры: а — простой центр (1 — конус, 2 — шейка, 3 — конус, 4 — хвостовик); б — обратный центр 2. Обработка конструкционных материалов на малогабаритном широкоуниверсальном станке Назначение и область применения станка Малогабаритный широкоуниверсальный станок мод ...

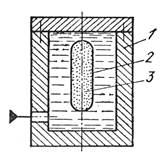

... 1.3. Литье под давлением Литьем под давлением называется такой метод литья, когда жидкий металл заполняет полость металлической формы (пресс-формы) под принудительно большим давлением (40 – 100 МПа). Литье под давлением является самым производительным способом изготовления тонкостенных деталей сложной конструкции и применяется в РЭС для изготовления корпусов приемников, передатчиков и других ...

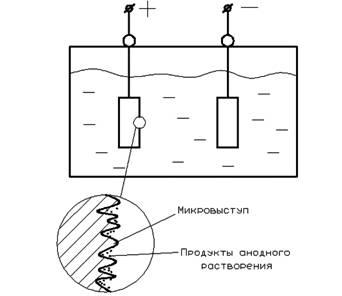

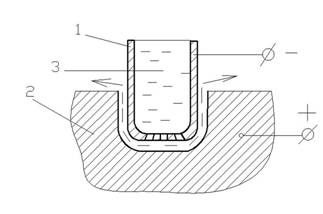

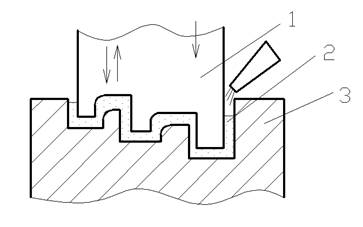

... трещина в материале, после чего она расширяется и выкрашивается. Инструмент при УЗО изнашивается за счет вдавливания зерен абразива в его поверхность и выкрашивания его торцов. Рис.4. Ультразвуковая обработка: 1 – инструмент; 2 – деталь; 3 – абразивная суспензия. В качестве абразива используется карбид бора (бороуглерод), электрокорунд. Концентрация в суспензии 20–100 тысяч зерен/см3. размер ...

0 комментариев