Навигация

Режим на процеса

1.2.2 Режим на процеса

Режимът на паро-каталитичната конверсия на въглеводородите трябва да осигурява получаване на технически водород със съдържание 95 – 98% H2. При по-ниска концентрация се повишават разходите на инсталацията за хидрокрекинг. Производството на водород с висока концентрация изисква големи капита-ловложения и не е оправдано икономически. Технически водород с концентра-ция около 95% водород може да се получи при съдържание в сухия конвертиран газ 2 – 2,5% метан, тъй като в следващите процеси на очистване от CO2 след конверсията на въглеродния оксид и метаниране съдържанието на метана в газа нараства до 4 – 5%. Степента на конверсия на метана в такъв случай е 0,9. Технически водород със съдържание 98% Н2 се получава при съдържание в конверти-рания газ на 1 – 1,3% СН4 или степен на конверсия на метана 0,95.

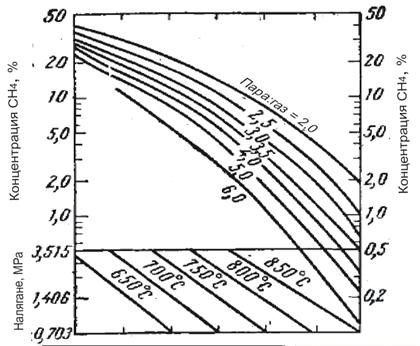

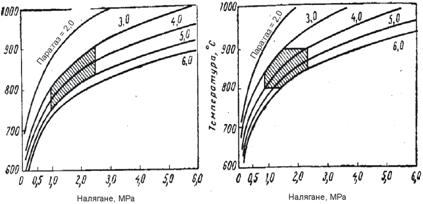

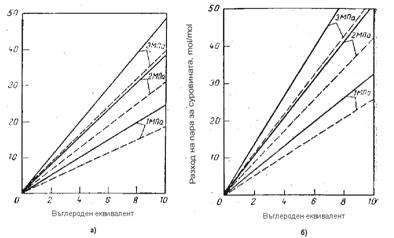

Водород със съответната концентрация може да бъде получен чрез изменение на налягането, температурата и отношението пара/метан. Връзката между тези параметри е илюстрирана на фигура 1 и 2.

Фиг. 1 Зависимост на конц. СН4 в сухия газ от температурата, на негането, отношението пара/метан в условията на достигнато термодинамично равновесие

Фиг.2 Режими на процеса на ПК на метана, осигуряващи в условията на ТД равновесие получаване на 95% Н2 и 96% Н2(съответно първата и втора графика; защрихованите об ласти са условията, при които се работи в съществуващи те инсталации)

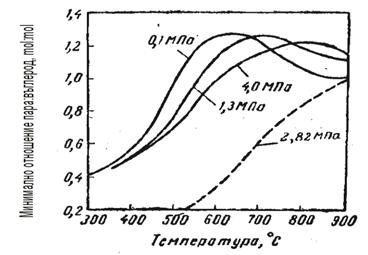

Както се вижда от фигурите, режимът може да се променя в широки диапазони, но техническите възможности на оборудването, а също и режимите на другите стадии на производство и отделянето на въглерод при определени гранични условия, значително стесняват този диапазон. Резултатите от пресмятането за минимален разход на пара, под които се отделя въглерод, са показани във фи-гура 3.

Фиг. 3 Граници на отделяне на въглерод в процеса на ПК при различни налягания (с непрекъсната – ПК на бензин, прекъсната – ПК на метан)

Разхода на пара за конверсия на метана трябва да е не по-нисък от 2:1, за да се предотврати отделянето на въглерод, но такова отношение не са използва, защото в случай парата трябва да се добавя на стадия на парова конверсия на въглероднидния оксид. В реактора за ПК за излишното количество добавена пара се изразходва допълнителна топлина, но то се възстановява в котел-утилизатора. Подаване на излишък от пара подобрява топлопредаването, затова за 1м3 метан се изразходва не по малко от 3 м3 водна пара, а при налягане 2 МРа са не-обходими 4 – 5 м3.

Режима на ПК е ограничен не само от разхода на пара, но и от температу-рата, налягането. Максималната температура на процеса зависи от качеството на стоманата, диаметъра на реактора, допустимото топлинно напрежение на върху повърхността на реакционните тръби и особено от налягането на процеса. В голяма част от инсталациите температурата на процеса се поддържа в границите 830 – 880 0С. При по-ниска температура е трудно да се получи водород с необходимите качества, а под 750 0С процесът е неефективен. В интервала 750 – 800 0С ПК се осъществява при ниско налягане, но провеждане на процеса при наля-гане под 1,0 МРа е нецелесъобразно.

Изборът на налягане е обусловен най-вече от възможността да се използва топлината от кондензация на нереагиралата пара за регенерация на разтвора в системата за очистване на газа от СО2. При налягане по-ниско от 0,7 – 1,0 МРа, използването на тази топлина е практически невъзможно. Освен това, повишение на налягането се прави с цел понижаване на енергиините разходи от ком-пресиране на газа. Комресирането на суровината, в сравнение с компресирането на водорода, позволява да се съкратят енергиините разходи, пропорционално с увеличение обема на газа в процеса на ПК. Повишеното налягане интензифици-ра масообмена и топлопренасянето в реакторите и топлообменниците. Обикновено ПК на метана се води при налягане 1,2 – 3,0 МРа, без да се взема под внимание, че повишеното налягане премества равновесието на реакцията на ПК към неблагоприятните зони (фиг. 1 и 2).

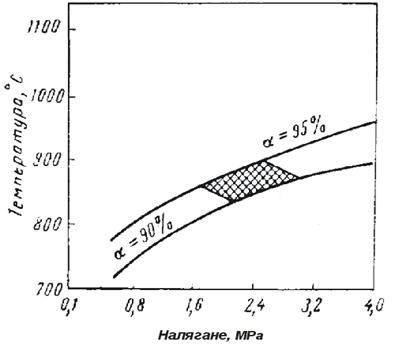

За достигане на необходимата концентрация на водород при увеличено на-лягане, се увеличава температурата на процеса и разхода на пара. Но повишено-то налягане и температура водят до нуждата от използване на реакционни тръби от високолегирани стомани. Във връзка с това производството на водород в дне-шни дни се осъществява при налягане на по-високо от 2,5 МРа. Границата на во-дене на процеса е обусловена от качеството стоманата на реакционните тръби, данни на фигура 4. В съвременните инсталации, процеса се води при 2,0 – 2,6 МРа, 800 – 880 0С и отношение пара:метан от (4 – 5) : 1.

Ограниченията в съдържанието на Н2, температурата и налягането при избора на режема на ПК на метана важат и за конверсията на нефто-заводските газове и бензини.

Фиг. 4 Ограничение на режима на паро-каталитична конверсия от качеството на стоманата на реакционните тръби

В таблица 9 и 10 са приведени резултатите от ТД изчисления за ПК на нефтозаводски газове с различен въглероден еквивалент n за производство на 95% и 98% водород при 2 МРа и температура 830 и 860 0С (температурата на конвертирания газ на изход от реактора ше е съот-ветно 800 и 830 0С)

Табл. 9 Добив и състав на конвертирания газ от ПК на нефтозаводските газове в условия на достигнато ТД равновесие при 2 МРа и 830 0С

| n | Разход на пара, м3/м3 | Добив на газ, м3/м3 | Състав на сухия газ,% | ||||

| сух | влажен | СО2 | СО | Н2 | СН4 | ||

| Съдържание на Н2 в технически водород 95 – 96% | |||||||

| 1,0 1,4 1,8 2,2 2,6 3,0 | 4,5 6,1 7,6 9,2 10,7 12,2 | 4,1 5,4 6,7 8,0 9,3 1,5 | 7,3 9,6 11,9 14,1 16,4 18,6 | 10,6 11,6 12,1 12,5 12,8 13,0 | 11,1 11,7 12,2 12,5 12,7 12,9 | 75,7 74,1 73,1 72,4 71,9 71,5 | 2,6 2,6 2,6 2,6 2,6 2,6 |

| Съдържание на Н2 в технически водород 98% | |||||||

| 1,0 1,4 1,8 2,2 2,6 3,0 | 6,0 8,2 10,2 12,2 14,2 16,2 | 4,3 5,7 7,1 8,5 9,8 11,2 | 8,9 11,8 14,6 17,4 20,1 22,9 | 12,1 13,1 13,7 14,1 14,4 14,6 | 9,6 10,0 10,3 10,6 10,8 10,9 | 77,0 75,6 74,1 74,0 73,5 73,2 | 1,3 1,3 1,3 1,3 1,3 1,3 |

Както се вижда в таблица 10 с увеличаване на въглеродния еквива-лент на нефтозаводските газове, расте и разхода на пара за 1 м3 от изходходния газ, но относителния разход на пара расте незначително. По-забележимо (24 – 25%) расте разхода на пара при повишение концен-трацията на Н2 в техническия водород от 95 на 98%.

Табл. 10 Добив и състав на конвертирания газ от ПК на нефтозаводските газове в условията на достигнато ТД равновесие при 2 МРа и 860 0С

| n | Разход на пара, м3/м3 | Добив на газ, м3/м3 | Състав на сухия газ, % | |||||||

| сух | влажен | СО2 | СО | Н2 | СН4 | |||||

| Съдържание на Н2 в технически водород 95 – 96% | ||||||||||

| 1,0 1,4 1,8 2,2 2,6 3,0 | 3,6 4,9 6,2 7,4 8,7 9,9 | 4,0 5,3 6,5 7,8 9,1 10,3 | 6,4 8,4 10,4 12,4 14,4 16,4 | 8,8 9,6 10,1 10,5 10,7 10,9 | 13,3 14,7 14,7 15,1 15,3 15,5 | 75,3 73,6 72,6 71,9 71,4 71,0 | 2,6 2,6 2,6 2,6 2,6 2,6 | |||

| Съдържание на Н2 в технически водород 98% | ||||||||||

| 1,0 1,4 1,8 2,2 2,6 3,0 | 4,9 6,6 8,2 9,9 11,6 13,2 | 4,3 5,6 6,9 8,3 9,7 11,0 | 7,8 10,2 12,6 15,1 17,6 19,9 | 10,5 11,4 11,9 12,2 12,6 12,7 | 11,6 12,2 12,7 13,0 13,1 13,3 | 76,6 75,1 74,1 73,5 73,0 72,7 | 1,3 1,3 1,3 1,3 1,3 1,3 | |||

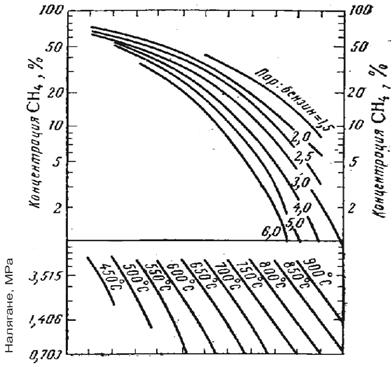

С увеличение на въглеродния еквивалент на газа, относителния разход на пара спрямо въглерода, по данни от ТД изчисления, малко се понижава. На практика обаче, поради опасност от отделяне на въглерод на катализатора (особено при нестабилен състав на газа), с увеличавене на въглеродния еквивалент на газа, разхода на пара се повишава. По-високият въглероден еквивалент n на нефтозаводските газове, в сравнение с природния, по-малката им стабилност, водят до необходимост от увеличен разход на пара. Зависимостта на разхода на пара от n на суровината е дадена на фигура 5.

На фигура 6 е дадена зависимостта на равновесната концентрация на метана в сухия газ при конверсия на бензина от температура, налягане и отношение пара:бензин(номограмата може да служи за приб-лизителна оценка на режима на процеса).

Общите зависимости на процеса от температурата и налягането за хомолозите на метана са същите като тези за самия метан.

Изборът на температура и налягане на процеса на ПК на нефтоза-водските газове, а също и бензини се определя от същите фактори, които се определя избора при конверсия на природен газ.

Фиг. 5 Зависимост на разхода на пара от въглеродния еквивалент при ПК на въглеводороди и производство на 95 – 96% Н2 а) и 98% Н2 б) при температура 830 0С (непре късната линия) и 860 0С (прекъсната)

Във връзка с разработването на устойчиви паладиеви мембрани е предложена инсталация за конверсия на метан с отделяне на водорода от реакционната зона през мембрана. Това би преместило ТД равновесие на реакцията. Изчисленията за ТД равновесие на реакцията на ПК при налягане 1,925 МРа, отношение пара:метан равно на 3:1 и парциално налягане на Н2 в остатъчния газ 0,16 МРа, показали, че при отвеждане на получения Н2, още при 500 0С степента на конверсия на метана достига 1, като в същото време без отвеждане на Н2 степента на конверсия на СН4 0,9 може да се достигне едва при 880 0С.

Количеството чист водород, което минава през мембраната, се оп-ределя също от парциалното налягане на Н2 в остатъчния газ, на изход от реактора. На фигура 7 е показан резултата от ТД изчисления на ПК на метана с извеждане на водород при различни температури и парциални налягания на Н2 в остатъчния газ. Както следва от приведените данни, воденето на процеса при 600 – 700 0С е по-ефективно, тъй като се пови-шава количеството на водорода, извеждан през мемраната. С увелича-ване на температурата възниква възможност за повишаване на парциал-ното налягане Н2 в остатъчния газ, което интензифицира дифузията на водорода през мембраната.

Показателите на процеса, които могат да се достигнат при едновре-менно отвеждане на водород от реакционната зона са следните:

Налягане, МРа...................................................... 2,0

Температура, 0С................................................... 727

Отношение пара:метан........................................ 2

Парциално налягане на Н2 в остатъчния

газ, МРа................................................................. 0,3

Температура на нагряване на паро-газовата

смес, 0С.................................................................. 430

Добив, м3/м3

водород 100%-ен............................................. 3,23

остатъчен газ................................................... 1,65

Състав на остатъчния газ, %

Н2...................................................................... 15,2

СО..................................................................... 17,5

СО2.................................................................... 39,6

СН4.................................................................... 3,5

Н2О.................................................................... 24,2

Степен на конверсия на СН4................................ 0,94

Степен на извличане на Н2.................................. 0,93

0 комментариев