Навигация

Организация управления гибким производственным комплексом на основе системы ЧПУ

Содержание

Ведение

1. Техническая характеристика станка

2. Техническая характеристика робота

3. Алгоритм управления

3.1 Описание исходного состояния автоматизированного комплекса

3.2 Словесное описание алгоритма работы комплекса

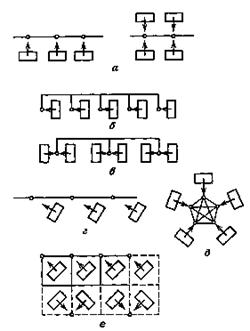

4. Разработка сети Петри

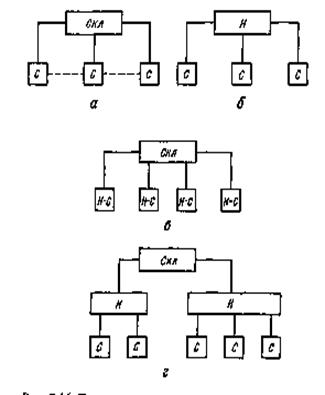

4.1 Построение дерева иерархии

4.2 Построение сложной сети Петри и расчет дублеров

5. Построение ременно-контактной схемы

6. Построение циклограммы

7. Проверка составления РКС

8. Составление бесконтактной логической схемы

9. Составление управляющей циклограммы

Список литературы

Введение

Программные устройства в настоящее время находят все более широкое применение в различных отраслях машиностроения для автоматизации управления агрегатами или техническими процессами: резанием, раскроем и обработкой давлением, сборкой, контролем и транспортировкой детали, приготовлением смесей, контролем и соединением проводов и др.

Системы головного программного управления. В них режимы обработки и информация о формообразующей траектории движения инструмента задаются с помощью чисел. Системы этого класса осуществляют числовое управление трех видов: двухкоординатное управление, которое часто называют прямоугольным или ступенчатым управлением и контурное (непрерывное) управление или управление движением.

В данной работе будут показаны способы организации управления гибким производственным комплексом на основе системы ЧПУ различными методами.

1. Техническая характеристика станка

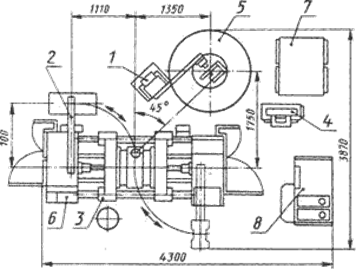

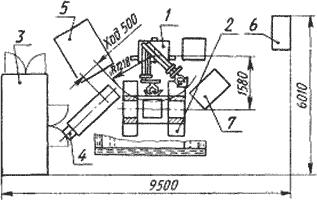

В разрабатываемом гибком производственном модуле для обработки тел вращения применяется станок модели 16К20Ф3 с системой ЧПУ.

Характеристики станка:

Наибольший диаметр обрабатываемой заготовки, мм:

- над станиной 400

- над суппортом 220

Число инструментов 6

Число частот вращения шпинделя 12 (по прог. 6)

Частота вращения шпинделя, мин –1 35 – 1600

Регулирование подач бесступенчатое

Подача, мм/мин:

- продольная 3 – 200

- поперечная 3 – 500

Скорость быстрых перемещений, мм/мин:

- продольных 4800

- поперечных 2400

Дискретность перемещений, мм:

- продольных 0,01

- поперечных 0,005

Габаритные размеры станка, мм:

- длина 3360

- высота 1710

- ширина 1750

2. Техническая характеристика робота

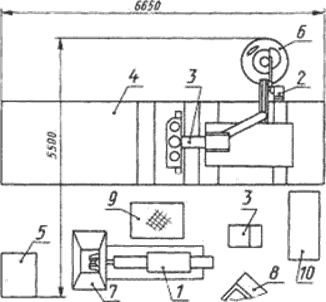

В разрабатываемом гибком производственном модуле для обработки тел вращения применяется промышленный робот УМ 2.160.ПР2.

Техническая характеристика:

Число степеней подвижности 4

Перемещение руки в горизонтальном направлении, мм 0,0 – 6000

Вертикальное перемещение, мм 50 – 1500

Углы поворота руки, град 0 – 120

Наибольшая скорость осевого перемещения руки, м/с 1

Наибольшая скорость подъема руки, м/с 0,7

Наибольшая скорость поворота руки, град 90

Наибольшая сила зажима губок схвата, Н 5300

Время зажима губок схвата, с 0,2

Точность позиционирования, мм + - 0,2

Масса манипулятора, кг 555

3. Алгоритм управления

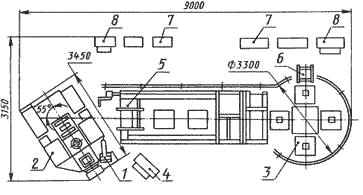

3.1 Описание исходного состояния автоматизированного комплекса

Исходное состояние системы следующее: Робот находится в крайнем правом положении, т.е. датчики S7 и S13 включены; привод транспортера отключен, что соответствует выключенному датчику SрМ5; деталь отсутствует в позиции захвата, т.е. датчик S12 отключен; пиноль станка в крайнем правом положении, т.е. датчик S15 включен; система ЧПУ отключена, что соответствует включенному датчику Sт2 и выключенному датчику Sт1. В соответствии с вышесказанным функция начального состояния запишется в виде:

![]()

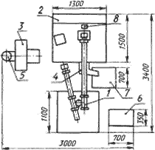

3.2 Словесное описание алгоритма работы комплекса

По включению кнопки "Пуск" включается привод транспортера SрМ5 до появления детали в зоне захвата, т.е. до включения датчика S12. После этого включается привод подъема руки М6, он работает до того момента пока включается датчик S8. Далее робот включает привод захвата М9 до появления сигнала с датчика S6. После этого включается привод подъема робота М6 до включения датчика S13. Затем включается привод перемещения робота М10 и робот перемещается от датчика S7 до датчика S4. Далее включается привод поворота робота М7. Рука робота поворачивается в пространстве на 90 град до включения датчика S5. После этого идет включение привода подъема робота М6 и он опускается до положения S10. После чего включается привод М8 до зажима детали на станке, что означает срабатывание датчиков S9 и S11. После этого робот опускает деталь включением двигателя М9 до исчезновения сигнала с датчика S6. Далее робот поднимается до положения S14 включается процесс обработки детали, что обозначается датчиком включения Sт1. Робот опускается до положения S10. Затем включается привод зажима детали до появления сигнала с датчика S6. Как только робот захватит деталь, включается привод пиноли М8. Пиноль отдвигается в крайнее правое положение и включает датчик S15. Робот поднимается до положения S14. Датчик S14 выключает привод подъема робота М6. После этого робот поворачивается в пространстве на 90 град и исчезновение сигнала датчика S5 выключает привод М7. Затем включается привод перемещения робота в горизонтальном положении. Робот перемещается в крайнее левое положение и включает датчик S3. Далее включается привод подъема робота М6 и он опускается в положение включения датчика S2. Затем включается привод захвата детали М9. Робот опускает деталь в бункер, что означает исчезновение сигнала с датчика S6. После чего робот поднимается и включает датчик S6. Деталь, попав в бункер, движется за счет своей массы вниз и включает датчик S1. Как только появится сигнал с датчика S1, включается привод перемещения робота М10 и он перемещается до положения включения датчика S7. Процесс повторяется.

Похожие работы

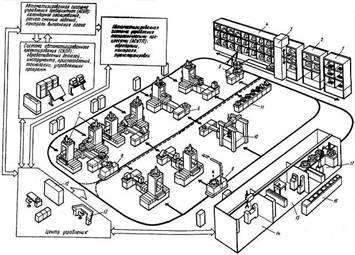

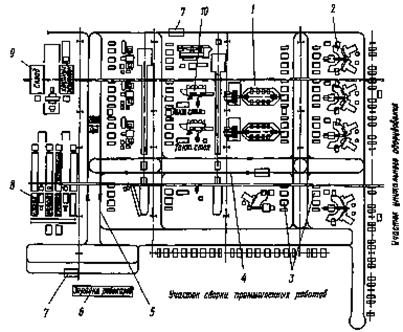

... . Различные этапы производственного процесса на машиностроительном заводе могут выполняться в отделочных цехах или в одном цехе. В соответствии с ГОСТ 26229 гибкая производственная система (ГПС) (гибкое автоматизированное производство - ГАП) - совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц ...

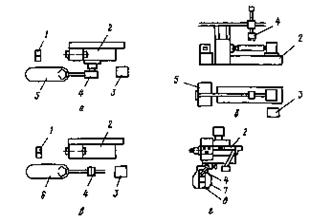

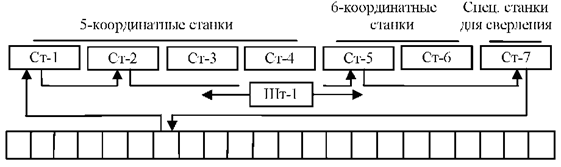

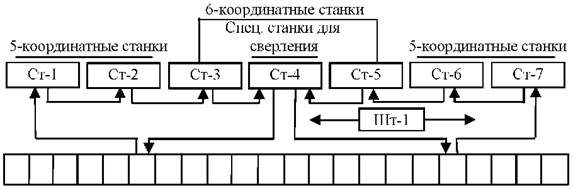

... элемент, который может быть самостоятельно разработан, изготовлен и внедрен, однако присущие ему функции он может выполнять только в составе модуля. Агрегатно-модульный принцип построения гибких производственных систем обеспечивает построение станочного модуля, в наибольшей степени приспособленного для изготовления деталей заданных конфигураций и размера (по числу и виду координат, их взаимному ...

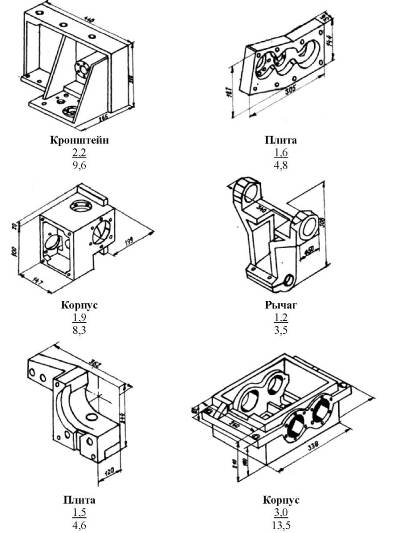

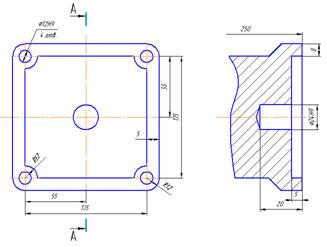

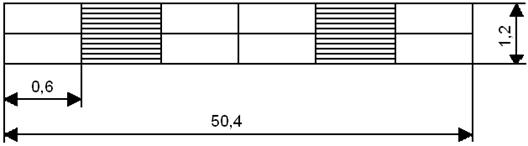

... (АСК), автоматизированная система удаления отходов производства (АСУОП), автоматизированная система технологической подготовки производства (АСТПП) и автоматизированная система управления производством (АСУП). 1. Исходные данные для проектирования Сведения о продукции: корпусные детали 75-ти наименований (рис. 1.1) с габаритными размерами от 100 до 400 мм из алюминиевых сплавов типа АЛ-9, ...

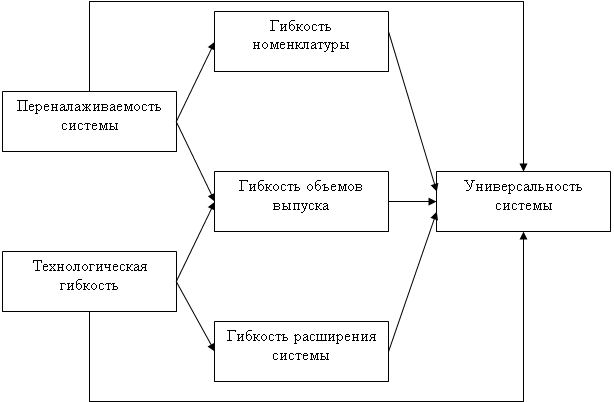

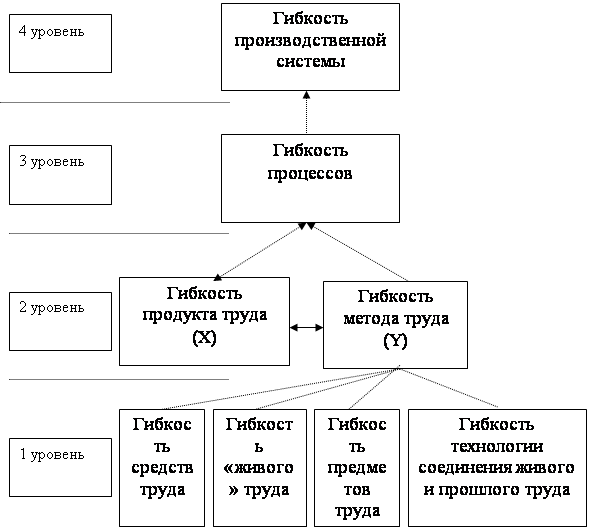

... процессов; средняя гибкость развития модулей системы; показатель уровня интеграции самостоятельных модулей; 2. Рычаги управления трудом в гибких производственных системах Специальных простых рычагов управления гибкой производственной системой не существует. Есть определенные последовательности, алгоритмы стандартных управляющих воздействий, ориентированные на выполнение критериальных ...

0 комментариев