Навигация

Допуски на угловые размеры. Взаимозаменяемость конических соединений

2.7. Допуски на угловые размеры. Взаимозаменяемость конических соединений

Все нормальные углы, применяемые при конструировании, можно разделить на три группы: 1) нормальные углы общего назначения (наиболее распространенные); 2) нормальные углы специального назначения (в стандартизованных специальных деталях); 3) специальные углы (углы, размеры которых связаны расчетными зависимостями с другими принятыми размерами и которые нельзя округлить до нормальных углов; углы, определяемые специфическими эксплуатационными или технологическими требованиями). Размеры углов 1-й группы приведены в ГОСТе 8908 – 81 и ГОСТ 8593 - 81. Размеры углов 2-й группы — в [10].

2.7.1. Допуски угловых размеров

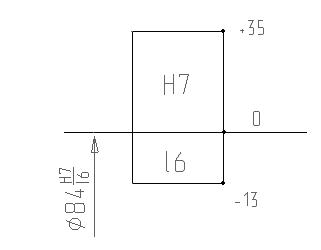

Допуски угловых размеров назначают по ГОСТу 8908 – 81. Допуски углов AT (от англ. Angle toleranc – допуск угла) должны назначаться в зависимости от номинальной длины L1 меньшей стороны угла. Допуск угла может выражаться: 1) в угловых единицах радианной и градусной мер АТa (точное значение) и АТ¢a (округленное значение допуска в градусной мере (рис. 2.32, а и б); 2) длиной противолежащего отрезка на перпендиляре к стороне угла на расстоянии L1 от вершины (этот отрезок приближенно равен дуге с радиусом L1) АТh (рис. 2.32); 3) допуском на разность диаметров в двух сечениях конуса на расстоянии L между ними АТD (рис. 2,32, б).

Допуски углов конусов с конусностью не более 1 : 3 должны назначаться в зависимости от номинальной длины конуса L (разность между длиной конуса и образующей в этом случае не более 2%). При большей конусности допуски назначаются в зависимости длины образующей конуса L1. Связь между допусками в угловых и линейных единицах выражается следующей формулой:

АТh = АТa× L1×10-3 ,

где АТh выражается в мкм; АТa - в мкрад; L1 - в мм.

Для малых углов (С £ 1 : 3) АТD » АТh .

Для конусов с конусностью более

1 : 3 значения АТD определяют по форму-ле

АТD = АТh × cos a/2,

где a - номинальный угол конуса.

Для допусков углов установлено 17 степеней точности. Степени точности выше 1-ой – 01 и 0 – перспективные (для измерительных устройств высшей точности); 1 – 5 – для калибров; 5 – 7 – для сопряжений.

2.7.2. Система допусков и посадок для конических соединений

Коническое соединение по сравнению с цилиндрическим имеет преимущества: можно регулировать величину зазора или натяга относительным смещением деталей вдоль оси; при неподвижном соединении с натягом возможна частая разборка и сборка сборочных единиц (узлов); конические соединения обеспечивают хорошее центрирование деталей и герметичность.

Основные параметры конусов приведены на рис. 2.33.

Угол a/2 между образующей конуса и осью называется углом наклона, а угол a— углом конуса. Отношение разности D – d к длине конуса L равно 2tga/2 и называется конусностью С.

![]() .

.

Уклон i = C/2 = tg a/2. Основная плоскость – плоскость поперечного сече-ния конуса, в которой задают номинальный диаметр конуса (D или d). Базовая плоскость – плоскость, служащая для определения положения ос-новной плоскости (или дан-ного конуса относительно сопрягаемого с ним конуса).

Базорасстояние конуса Ze, Z i – осевое расстояние между основной и базовой плоскостями соответственно для наружного и внутреннего конусов.

Для конусов устанавливают допуски: диаметра конуса в любом сечении ТD, в заданном сечении ТDS; угла конуса АТ, формы конуса (допуск круглости ТFR и допуск прямолинейности образующей ТFL).

Допуски конусов деталей нормируют двумя способами:

1) совместным нормированием всех видов допусков допуском диаметра ТD, одинаковым в любом поперечном сечении конуса; этот допуск ограничивает не только отклонение диаметра, но и отклонения угла и формы конуса, если эти отклонения не ограничены меньшими допусками;

2) раздельным нормированием каждого вида допусков: ТDS - допуск в заданном сечении конуса - по ГОСТу 25307-82, АТ (в угловых АТa или линейных АТD единицах) - по ГОСТу 8908 - 81, ТFR и ТFL - по ГОСТу 24643-81.

По способу фиксации осевого расположения сопрягаемых конусов посадки подразделяют:

1) путем совмещения конструктивных элементов конусов (базовых плоскостей) (рис. 2.34, а); при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом;

2) по заданному осевому расстоянию Zpf между базовыми плоскостями (рис. 2.34, б); при этом способе фиксации возможно получение посадок с зазором, переходных и с натягом;

3) по заданному осевому смещению Ea конусов от их начального положения (рис. 2.34, в); при этом способе фиксации обеспечивается получение посадок с зазором и с натягом;

4) по заданному усилию запрессовки FS, прилагаемому в начальном положении сопрягаемых конусов (рис.2.34, г); при этом способе фиксации возможно получение посадок с натягом.

В посадках с фиксацией путем совмещения конструктивных элементов и по заданному осевому расстоянию между базовыми плоскостями (см. рис.2.34, а и б) допуски конусов предпочтительно нормировать 1-м способом, поскольку в этих посадках величины зазоров или натягов зависят от предельных отклонений диаметров сопрягаемых конусов. В посадках с фиксацией по заданному осевому смещению или по заданному усилию запрессовки (см. рис. 2.34, в и г)допуски конусов предпочтительно нормировать 2-м способом, т.к. в этих посадках величины зазоров или натягов определяются условиями сборки. На неравномерность зазоров или натягов и на длину контакта оказывают влияние только допуски угла и формы конуса, допуски диаметра влияют на базорасстояние соединения

На рис. 2.35 представлены эскизы конического соединения, а также наружного и внутреннего конусов с допусками, проставленными по ГОСТу 2.320 – 82.

Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10].

Похожие работы

... которые могут быть у деталей, поступающих на сборку: δ ≥ Δобщ = Δт + Δук + Δх, где Δт - технологическая погрешность, возникающая в процессе изготовления деталей из пластмасс (например, литьем под давлением, прессованием); Δук – погрешность за счет технологических уклонов (Δук = 2H·tgα); Δх - погрешность, возникающая при хранении ...

... работы, а именно, рассмотреть методы и формы преподавания дисциплины «Основы взаимозаменяемости и стандартизации» на базе ВУЗа, мы решали ряд задач: 1. Изучить и проанализировать литературу по дисциплине «Основы взаимозаменяемости и стандартизации, а так же изучение особенности методики преподавания технических дисциплин в педагогическом ВУЗе. 2. Изучить структуру, функции и ...

... осуществления требуется большое число наименований измерительных приборов и его целесообразно применять только в индивидуальном и мелкосерийном производствах. Существование связей между погрешностями зубчатых колес и передач с дефектами технологического оборудования позволяет заменить прямой контроль точности изделий косвенным. Косвенный контроль заключается в контроле таких погрешностей станка ...

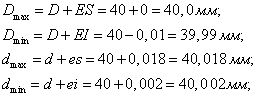

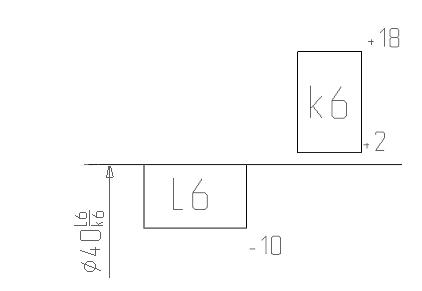

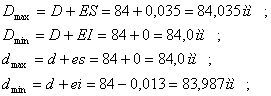

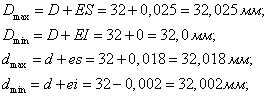

адкой. Ряд посадок на различные соединения деталей в машиностроении также стандартизован. Посадка ставится на рабочих чертежах деталей и узлов рядом с номинальными размерами сопряжения. В зависимости от требования к работе узла бывают посадки с зазором, переходные посадки, сочетающие зазор и натяг, и посадки с гарантированным натягом. В данной работе представлен расчет ряда посадок на наиболее ...

0 комментариев