Навигация

Боковой зазор

2.9.1.4. Боковой зазор

Для устранения возможного заклинивания при нагреве передачи, обеспечения условий протекания смазочного материала и ограничения мертвого хода при реверсировании отсчетных и делительных реальных передач они должны иметь боковой зазор jn (между нерабочими профилями зубьев сопряженных колес). Этот зазор необходим также для компенсации погрешностей изготовления и монтажа передачи и для устранения удара по нерабочим профилям, который может быть вызван разрывом контакта рабочих профилей вследствие динамических явлений. Такая передача является однопрофильной (контакт зубьев колес происходит по одним рабочим профилям).

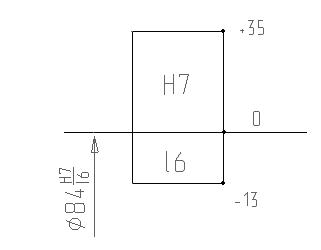

Боковой зазор определяют в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам (рис. 2.52).

Независимо от степени точности изготовления колес передачи предусмотрено шесть видов сопряжении. Установлено шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Соответствие видов сопряжении и указанных классов, приведенных в табл. 2.13, допускается изменять.

На боковой зазор установлен допуск Тjn, определяемый разностью между наибольшим и наименьшим зазорами. По мере увеличения бокового зазора увеличивается допуск Тjn. Установлено восемь видов допуска на боковой зазор: х, у, z, а, b, с, d, h. Каждому виду сопряжения соответствует определенный вид допуска (см. табл. 2.13). Соответствие видов сопряжений и видов допусков допускается изменять, используя при этом и виды допуска x, у и z.

Боковой зазор jn min, необходимый для компенсации температурных деформаций и размещения смазочного материала, определяют по формуле

jn min = V + aw ×(a1×Dto1 - a2×Dto2)×2sina ,

где V —толщина слоя смазочного материала между зубьями; aw — межосевое расстояние; a1 и a2 — температурные коэффициенты линейного расширения материала колес и корпуса; ×Dto1 и ×Dto2 — отклонение температур колеса и корпуса от 20 °С; a — угол профиля исходного контура.

Деформацию от нагрева определяют по нормали к профилям.

Боковой зазор обеспечивают путем радиального смещения исходного контура рейки (зуборезного инструмента) от его номинального положения в тело колеса (рис. 2.54). Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Таблица 2.13

Виды сопряжений и соответствующие им виды допусков на боковой зазор и классы отклонений на межосевое расстояние

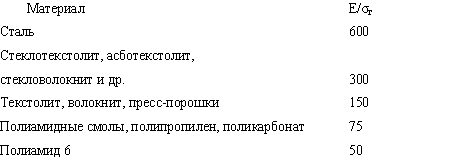

| Виды сопряжений с зазором | Обозначение вида сопряжений | Для степеней точности по нормам плавности | Виды допусков на боковой зазор | Классы отклонений на межосевое расстояние |

| I | ||||

| нулевым | H | 3 – 7 | h | II |

| весьма малым | E | 3 – 7 | h | II |

| малым | D | 3 – 8 | d | III |

| уменьшенным | C | 3 – 9 | c | IV |

| нормальным | B | 3 – 11 | b | V |

| увеличенным | A | 3 - 12 | a | VI |

| z, y, x |

Связь смещения исходного контура с боковым зазором jn и утолщением толщины зуба по постоянной хорде Ecs можно установить соответственно из треугольников abc и dbc (см. рис. 2.54):

jn min = 2EHs×sina;

Ecs = 2EHs×tga.

Дополнительное смещение исходного контура ЕHr от его номинального положения в тело зубчатого колеса осуществляют для обеспечения в передаче гарантированного бокового зазора. Наименьшее дополнительное смещение исходного контура назначают в зависимости от степени точности по нормам плавности и вида сопряжения и обозначают: для зубчатых колес с внешними зубьями как - EHs, для колес с внутренними зубьями - через +EHi.

В табл. 2.14 приведены показатели, определяющие гарантированный боковой зазор, допуски и отклонения по нормам бокового зазора.

Таблица 2.14

Показатели бокового зазора

| Контролируемый объект | Показатель | Допуск или отклонение | ||

| Наименование | Обозначе-ние | Наименование | Обозначе-ние | |

| Передача с нерегули-ремым расположени-ем осей | Отклонение меж-осевого расстояния | far | Предельные откло-нения межосевого расстояния | ±fa |

| Передача с регули-руемым положением осей | Наименьший боковой зазор | jn min | Допуск бокового зазора | Tjn |

| Зубчатые колеса | Наименьшее допол-нительное смещение исходного контура | EHs | Допуск на смещение исходного контура | TH |

| Наименьшее откло-нение средней дли-ны общей нормали | EWms | Допуск на среднюю длину общей нормали | Twm | |

| Наименьшее откло-нение длины общей нормали | EWs | Допуск на длину общей нормали | Tw | |

| Наименьшее откло-нение толщины зуба | Ecs | Допуск на толщину зуба | Tc | |

| Верхнее отклонение измерительного межосевого расстояния | Ea''s | Нижнее отклонение измерительного межосевого расстояния | Ea''i | |

Примечание. Среднюю длину общей нормали определяют по формуле

Wm = (W1 + W2 + × × × + Wz)/z ,

где W1, W2, × × × Wz – действительные длины общей нормали; z – число зубьев.

Общий боковой зазор должен состоять из гарантированного бокового зазора jn min и зазора Кj, компенсирующего погрешности изготовления зубчатых колес и монтажа передачи и уменьшающего боковой зазор:

jn min + Кj = 2(EHs1 + EHs2)×sina.

Зазор Кj отсчитывают по нормали к зубьям.

Необходимое наименьшее смещение исходного контура на обоих зубчатых колесах

EHs1 + EHs2 = 0,5×( jn min + Кj)/ sina.

Зазор Кj предназначен для компенсации ряда погрешностей изготовления зубчатых колес и монтажа передачи и определяется по формуле

![]() .

.

Наибольший боковой зазор, получаемый между зубьями в передаче, не ограничен стандартом. Он представляет собой замыкающее звено сборочной размерной цепи, в которой составляющими размерами, ограниченными допусками, являются межосевое расстояние и смещение исходных контуров при нарезании обоих колес и др. Поэтому наибольший зазор не может превышать значения, получаемого при наиболее неблагоприятном сочетании отклонений составляющих размеров:

jn max = jn min + 2(TH1 + TH2 + 2fa)×sina.

Похожие работы

... которые могут быть у деталей, поступающих на сборку: δ ≥ Δобщ = Δт + Δук + Δх, где Δт - технологическая погрешность, возникающая в процессе изготовления деталей из пластмасс (например, литьем под давлением, прессованием); Δук – погрешность за счет технологических уклонов (Δук = 2H·tgα); Δх - погрешность, возникающая при хранении ...

... работы, а именно, рассмотреть методы и формы преподавания дисциплины «Основы взаимозаменяемости и стандартизации» на базе ВУЗа, мы решали ряд задач: 1. Изучить и проанализировать литературу по дисциплине «Основы взаимозаменяемости и стандартизации, а так же изучение особенности методики преподавания технических дисциплин в педагогическом ВУЗе. 2. Изучить структуру, функции и ...

... осуществления требуется большое число наименований измерительных приборов и его целесообразно применять только в индивидуальном и мелкосерийном производствах. Существование связей между погрешностями зубчатых колес и передач с дефектами технологического оборудования позволяет заменить прямой контроль точности изделий косвенным. Косвенный контроль заключается в контроле таких погрешностей станка ...

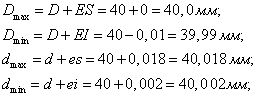

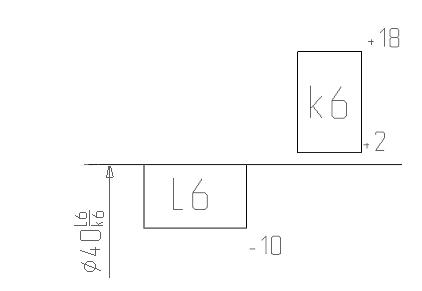

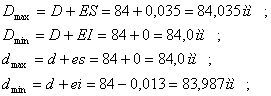

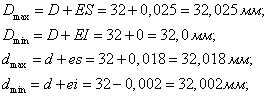

адкой. Ряд посадок на различные соединения деталей в машиностроении также стандартизован. Посадка ставится на рабочих чертежах деталей и узлов рядом с номинальными размерами сопряжения. В зависимости от требования к работе узла бывают посадки с зазором, переходные посадки, сочетающие зазор и натяг, и посадки с гарантированным натягом. В данной работе представлен расчет ряда посадок на наиболее ...

0 комментариев