Навигация

Анализ результатов математического моделирования

5. Анализ результатов математического моделирования

5.1 Выявление корреляционной связи между параметрами и показателями обработки

С помощью созданной программы (см. главу 4) можно быстро и без особых затруднений получать модель геометрии поверхности, при задании параметров обработки.

Исходными данными для расчетов являются:

· D – диаметр обрабатываемой детали, мм;

· L – длина рассчитываемого участка, мм;

· a1, a2 – углы максимального отклонения оси инструмента относительно горизонтали, град;

· n – частота вращения детали, об/мин;

· w – частота колебания инструмента, Гц;

· Кz – число совершаемых оборотов;

· Ki – количество инструментов;

· Dx, Dy – шаг вычислений по оси Х, по оси У.

Основным фактором, влияющим на геометрия получаемого микрорельефа является отношение – 60×w/n (количество колебания за один оборот). Чем больше значение данного отношения, тем больше канавок образуется на обработанной поверхности, при этом если в это значение – целое число, геометрия микрорельефа формируется уже на первом обороте детали, при остальных оборотах инструмент будет проходить по той же траектории обработки, что и при первом. Если отношение 60×w/n – иррациональное число, то инструмент с каждым новым оборотом в процессе обработки будет проходить по новой траектории, в результате чего с увеличением числа оборотов геометрия обработанной поверхности будет стремится к гладкому цилиндру.

Углы a1, a2 прямо пропорционально влияют на глубину канавок, при этом если эти углы неравны друг другу, на поверхности формируется микрорельеф с канавками разной глубины (см. рис. 4.15).

6. Разработка технического задания на приспособление для нанесения микрорельефа в массовом производстве

В предыдущих главах была показана эффективность использования в качестве финишной обработки манжетных шеек валов обработку широким выглаживателем с нанесением микрорельефа. Поэтому в результате реализации научных иследований предлагается изменить существующий технологический процесс обработки сальниковых шеек, и внедрить в качестве финишной операции отделочно-упрочняющую обработку методом ППД, в результате которой помимо упрочнения на поверхности будет создаваться микрорельеф с необходимыми геометрическими показателями.

В результате анализа математического моделирования процесса обработки можно предъявить следующие технические требования к оборудованию, которое могло бы осуществлять процесс обработки всех сальниковых шеек автомобилей ВАЗ:

· мощность главного привода 15 кВт;

· частота вращения шпинделя 60…240 об/мин;

· частота колебания инструмента 5…50 Гц (рациональнее, если частота колебания инструмента зависит от частоты вращения детали, т.е. как количество колебаний за оборот детали);

· амплитуда колебания инструмента ± 10°;

· сила прижатия инструментов 5000…12500 Н;

· расстояние между двумя инструментами в нерабочем состоянии регулируется от 20…100 мм;

· расстояние между центрами регулируется от 50…500 мм;

Цикл процесса обработки должен осуществляться в следующей последовательности: придание вращение детали; наложение колебаний на инструмент; подвод инструментов; постепенное увеличение силы прижатия инструментов до необходимой; совершение необходимых оборотов детали; плавное уменьшение силы прижатия; отвод инструментов; останов вращения детали.

7. Безопасность и экологичность проекта

7.1 Описание операции и рабочего места

Финишная операция обработки, сальниковых шеек коленчатого вала: в первоначальном варианте данная операция заключалась в полировании лентой шеек код манжетное уплотнение. Целью дипломного проекта является углубленное исследование методов обработки ППД и обоснование преимуществ в их использовании перед абразивными обработками. Так как в рассматриваемом случае станок сохраняется (идет только замена нескольких узлов, а не всего станка), то организация рабочего места не изменяется. Станок является звеном автоматической линии, поэтому не требует постоянного наблюдения и управления, а требует лишь осуществлять по необходимости замену инструмента (в первоначальном варианте замена полировальной ленты, после модернизации замена выглаживателей) и периодический контроль для предотвращения случайных непредвиденных сбоев. Данные функции выполняет наладчик (рабочий-оператор, как следует из вышесказанного не требуется).

7.2 Описание основных вредных производственных факторов, имеющих место на полировальных операциях

При обработке абразивной лентой имеет место образование пыли из частиц ее износа. В результате чего воздух рабочей зоны имеет неблагоприятный химический состав, так как мелкодисперсная абразивная пыль находясь в парах СОЖ остается в взвешенном состоянии в воздухе. При этом, данная пыль оказывает на организм фиброгенное действие, вызывая раздрожение слизистых оболочек дыхательных путей и оседая в легких, практически не попадая в круг кровообращения вследствие плохой растворимости в биологических средах (крови, лимфе). Действие вредных воздушных веществ (абразивной пыли) в условиях высоких температур, шума и вибраций (данные факторы имеют место в рассматриваемом случае) значительно углубляется, хотя количественную оценку этого явления в настоящее время дать трудно. Так, при высокой температуре воздуха расширяются сосуды кожи, усиливается потоотделение, учащается дыхание, что ускоряет проникновение вредных веществ в организм.

Процесс обработки сопровождается обильной подачей СОЖ, которая в свою очередь имеет тенденцию разбрызгиваться и при отладке станка наладчиком, может попадать на его тело, вызывая слабое раздражение кожного покрова рабочего, негативные эмоции, ненормативную лексику рабочего, последняя в свою очередь отвлекает других рабочих.

В процессе обработки в зоне резания (полирования) происходит интенсивное тепловыделение, что приводит к испарению СОЖ. Вдыхание паров СОЖ может вызвать легкое отравление. Опасность отравления масляными парами сильно увеличивается, если в нем содержатся сернистые соединения. При наличии серы и масла могут создаться условия для образования сероводорода (Н2S), который вызывает отравление с молниеносной потерей сознания. Также следует отметить, что из-за больших температур в зоне резания происходит задымленность окружающей среды.

Также из-за обильного применения СОЖ в районе станка при измерении можно наблюдать увеличение влажности воздуха, что неблагоприятно сказывается на состоянии здоровья человека.

Так как производство массовое, очевидно, что станки, на которых осуществляется операция полирования, имеют повышенную мощность (примерная мощность двигателя главного привода 15 кВт) для увеличения скоростей резания, а следовательно и производительности. Необходимо также учесть и большое количество функцианируемых узлов станка (автоматические базирующие и зажимные устройства, автоматические устройства загрузки и разгрузки заготовки, датчики активного контроля). Все это приводит к усложнению электропроводки и увеличению потребляемой электроэнергии станка. Электрический ток представляет опасность для рабочего. Основные причины несчастных случаев от воздействия электрического тока следующие: случайное прикосновение или приближение на опасное расстояние к токоведущим частям, находящимся под напряжением; появления напряжения на металлических конструктивных частях электрооборудования в результате повреждения изоляции и других причин; возникновения шагового напряжения на поверхности земли в результате замыкания провода на землю. Проходя через организм, электрический ток оказывает термическое, электролитическое и биологическое действия. Термическое действие выражается в ожогах отдельных участков тела, нагреве кровеносных сосудов, нервов и других тканей. Электролитическое действие выражается в разложении крови и других органических жидкостей, что вызывает значительные нарушения их физико-химических составов. Биологическое действие является особым специфическим процессом, свойственным лишь живой материи. Оно выражается в раздражении и возбуждении живых тканей организма (что сопровождается непроизвольными судорожными сокращениями мышц), а также в нарушении внутренних биоэлектрических процессов, протекающих в нормально действующем организме и теснейшим образом связанных с его жизненными функциями. В результате могут возникнуть различные нарушения в организме, в том числе нарушение и даже полное прекращение деятельности органов дыхания и кровообращения. Раздражающее действие тока на ткани организма может быть прямым, когда ток проходит непосредственно по этим тканям, и рефлекторным, т. е. через центральную нервную систему, когда путь тока лежит вне этих тканей.

В процессе работы полировального станка из-за трения между полировальной лентой и заготовкой может возникать статическое напряжение, поэтому полировальные станки оборудуют надежными приспособлениями для закрепления деталей и устройствами для снятия статического электричества. На полировальных станках для наблюдения за пуском и работой электродвигателей и контроля технологического процесса должны быть установлены амперметры. На шкале амперметра красной чертой отмечают величину тока, на 5% превышающую номинальный ток электродвигателя.

Повышенный шум, издаваемый в процессе обработки данным станком и другими станками, приводит к утомлению и раздражению рабочего, что в последствии может вызвать профессиональное заболевание (осла6ление слуха). При работе станка шум возникает вследствие упругих колебаний как машины в целом, так и отдельных ее деталей. Причины возникновения этих колебаний – механические, аэродинамические, гидродинамические и электрические явления, определяемые конструкцией и характером работы машины, а также неточностями, допущенными при ее изготовлении, и, наконец, условиями эксплуатации. Основными источниками шума, происхождение которого не связано непосредственно с технологическими операциями, выполняемыми машиной, являются прежде всего подшипники качения и зубчатые передачи, а также неуравновешенные вращающиеся части машины. Утомление операторов из-за сильного шума увеличивает число ошибок при работе, способствует возникновению травм.

Станок имеет крупные габариты и много подвижных элементов, что вызывает неудобство и опасность травмирования наладчика при отладке каких-либо узлов или замене инструмента, так как тяжело уследить за большим количеством передвижения.

Также следует учесть большой расход полировальной ленты, что с экологической точки зрения неудовлетворительно, т.к. отходы требуют утилизации.

При обработке лентой также имеет место ее запутывание, обрыв, что может привести к легким травмам наладчика, а часто непредусмотренный ее разрыв к психическому раздражению рабочего.

Приспособление для зажима обрабатываемых деталей – центра с гидравлическим приводом. Зажим детали и ее подача на место обработки происходит без вмешательства человека, что обеспечивается автоматической линией. Но возможен вариант, когда деталь по какой-то непредвиденной причине неправильно забазируется на рабочем месте, что может привести к заклиниванию зажимных приспособлений. Опасность этого заключается в том, что при устранении данного сбоя может произойти травмирование рабочего.

На данной операции для привода в действие рабочих элементов станка используется гидравлическая система, давление в которой достигает больших значений. Нарушение герметичности гидросистемы, т.е. разгерматизация устройств и установок, не только нежелательна с технической точки зрения, но и опасна для обслуживающего персонала и производства в целом.

Недостаточное искусственное освещение зоны обработки и зоны отладки, вызывающее ухудшение условий зрительной работы, повышение утомляемости, притупление зрения наладчика и необходимость приближения его к узлам станка, что может повлечь травмирование.

Поскольку производится обильная подача СОЖ, то неизбежно разбрызгивание жидкости, сопровождающееся электризацией капель, вследствие чего появляется опасность электрического заряда и воспламенения паров жидкости.

Пожары на машиностроительных предприятиях представляют большую опасность для работающих и могут причинить огромный материальный ущерб. Причинами пожара в данном случае могут быть:

- искра, образующаяся из-за нарушения изоляции проводки;

- образование искр при обработке абразивным материалом;

- статическое напряжение, возникающее в процессе полирования;

- самовозгорание промасленной обтирочной ветоши или спецодежды при соприкосновении с горячими частями оборудования.

7.3 Вывод по разделу

Эффективность замены полирования на выглаживание подкрепляется рядом преимуществ с точки зрения охраны труда и экологии:

При обработке абразивной лентой имеет место образование пыли из частиц ее износа, которая негативно влияет на дыхательные органы человека и органы зрения. Также при полировании создаётся большей уровень шума, чем при выглаживание. Кроме того, следует учесть большой расход полировальной ленты, что с экологической точки зрения неудовлетворительно, т.к. отходы требуют утилизации (при этом крайне плохо то, что эластичная связка полировальной ленты содержит вредные химические вещества), а выглаживатель можно переточить. К тому же сам процесс обработки ППД происходит без снятия стружки, что крайне экологично и положительно с точки зрения безопасности труда. Не мало важно и то, что обработка ППД может происходить без использования СОЖ, которая, как было сказана в предыдущем пункте, оказывает негативное влияние на безопасность труда и окружающую среду. Процесс ППД проводится с гораздо меньшими температурами в зоне обработки.

К недостаткам нового метода, обработки можно отнести необходимость создания более высокого давления в гидросистеме станка, что требует усиление ее соединительных, узлов, иначе их выход из строя или разрыв может привести к негативным последствиям.

8. Экономическая эффективность проекта

8.1 Расчет затрат на проведение научно-исследовательского проекта

8.1.2 Определение содержания последовательности выполнения НИР

Таблица 8.1Примерный перечень работ научно-исследовательского направления, выполняемых в дипломном проекте

| Стадии проекта | Этапы проекта | Содержание работ |

| 1 | 2 | 3 |

| Подготовительная стадия Теоретическая разработка | Выполнение комплекса подготовительных работ Разработка теоретической части исследования | 1. Составление задания на проведение НИР 2. Сбор информации по теме исследования 3. Составления обзора состояния вопроса по теме исследования 4. Предварительное технико-экономическое обоснование целесообразности выполнения проекта 5. Изучение и анализ существующих конструкций, способов, материалов, исследуемых параметров и т.д. 6. Составление и согласование частных методик по проведению исследования |

| Макетирование и экспериментальные работы Заключительная стадия | Проектирование макетов и проведение комплекса экспериментальных работ Обобщение, выводы и предложения | 7. Теоретические исследования и определение путей решения задачи модернизации оборудования 8. Разработка и проектирование инструментов, приспособления, теоретическое обоснование выбора вариантов исследования, приведение расчетов 9. Конструирование лабораторной установки 10. Изготовление лабораторной установки 11. Проведение экспериментов и исследований 12. Оформление результатов проведения экспериментальных исследований 13. Внесение изменений в теоретическую часть работы по результатам испытаний 14. Обобщение результатов 15. Оформление конструкторской и технологической документации |

| 16. Расчет показателей экономического эффекта от внедрения результатов НИР в производство 17. Рассмотрение результатов 18. Написание отчета 19. Защита проекта |

Определение трудоемкости выполнения каждой работы базируется на системе экспертных оценок и на методе оценок (Тmin, Тmax, Тож).

Одновременно производим распределение исполнителей по всем видам работ и определение длительности цикла выполнения отдельных этапов и всей работы в целом с учетом принятой численности исполнителей.

Ожидаемую трудоемкость выполнения каждой работы определим по формуле:

Тож = (3×Тmin + 2×Тmax)/ 5, (8.1)

где Тmin – оптимистическая оценка трудоемкости;

Тmax – пессимистическая оценка трудоемкости.

Ожидаемую трудоемкость выполнения каждого этапа определим как сумму трудоемкости выполнения входящих в данный этап работ.

Зная ожидаемую трудоемкость работ и этапов, определяем длительность цикла их выполнения:

Тц = Тож / Р, (8.2)

где Р – численность исполнителей.

Следует отметить, что численность работников, принимавших участие в исследовании по данной научной работе составила 4 чел.

Результаты расчетов представлены в таблице 2.

Таблица 8.2

Расчет трудоемкости и длительности цикла выполнения НИР

| № этапов | № работ | Трудоемкость выполнения работ, дней | Численность работников | Длительность выполнения работ и этапов с учетом численности работников, дней | |||||

| Тmin | Tmax | Tож | Руков. проекта | Вед. инженер | Студент | Итого | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | 1 2 3 4 | 5 10 20 7 | 6 15 25 10 | 5,4 12 22 8,2 | 1 1 1 1 | - - - - | 2 2 2 2 | 3 3 3 3 | 1,8 4,0 7,3 2,7 |

| Итого | 42 | 56 | 47,6 | 15,9 | |||||

| 2 | 5 6 7 8 | 15 20 25 35 | 20 25 30 40 | 17 22 27 37 | 1 1 1 1 | - 1 1 1 | 2 2 2 2 | 3 4 4 4 | 5,7 5,5 6,75 9,25 |

| Итого | 95 | 115 | 103 | 27,2 | |||||

| 3 | 9 10 11 12 | 40 30 38 35 | 43 35 42 40 | 41,2 32 39,6 37 | 1 1 1 - | - - - - | 2 2 2 2 | 3 3 3 2 | 13,7 10,7 13,2 18,5 |

| Итого | 143 | 160 | 149,8 | 56,1 | |||||

| 4 | 13 14 15 16 17 18 19 | 35 15 40 30 2 35 1 | 40 20 45 35 4 40 1 | 37 17 42 32 2,8 37 1 | 1 1 1 1 1 1 - | - 1 1 - 1 - - | 2 2 2 2 2 2 2 | 3 4 4 3 4 3 2 | 12,3 4,25 10,5 10,7 0,7 12,33 0,5 |

| Итого | 158 | 185 | 168,8 | 51,3 | |||||

| Всего | 438 | 516 | 469,2 | 150,4 | |||||

В нашем случае ожидаемая трудоемкость выполнения всего комплекса научно-исследовательских работ составляет 469,2 чел.-дней, тогда как длительность цикла выполнения проекта с учетом численности исполнителей составляет 150,4 дней.

Для определения фактической продолжительности цикла выполнения проекта следует составить календарный ленточный и сетевой графики с учетом возможности совмещения во времени выполнения некоторых работ и этапов.

Из графика видно, что за счет параллельного выполнения работ по всем этапам длительность цикла проекта сокращается со 150,4 дней, до 100 дней, т.е. доведена до времени отпущенного на выполнение дипломного проекта.

Для разработки сетевого графика необходимо предварительно составить перечень событий и работ.

Таблица 8.3

Перечень событий и работ по выполнению проекта

| № событий | Наименование работ и событий | Шифр работ | Продолжит-ть работ, дней |

| 1 | 2 | 3 | 4 |

| 0 1 2 3 4 5 6 7 8 | Решение о выполнении проекта Составление задания на дипломное проектирование Сбор информационных материалов по теме исследования Составление обзора состояния вопросов по теме Технико – экономическое обоснование проведения исследования Изучение и анализ существующих конструкций, технологического процесса Составление и согласование методики исследования Теоретические исследования Разработка схем и конструкций, теоретическое обоснование вариантов исследования | 0-1 1-2 1-3 3-4 4-5 5-6 5-7 7-8 | 1,8 4,0 7,3 2,7 5,7 5,5 6,75 9,25 |

| 9 10 11 12 13 14 15 16 17 18 19 20 | Конструирование лабораторных стендов Изготовление макетов Проведение экспериментальных работ и испытаний Оформление результатов проведения экспериментальных исследований Внесение необходимых изменений в теоретическую часть работы по результатам исследований Обобщение результатов работы Оформление конструкторской и технологической документации Определение возможности использования результатов исследований в дальнейших работах Расчет экономической эффективности от внедрения результатов проекта в производство Рассмотрение результатов НИР Написание отчета Защита проекта | 8-9 9-10 9-11 11-12 12-13 13-14 13-15 15-16 16-17 17-19 16-18 18-19 | 13,7 10,7 13,2 18,5 12,3 4,25 10,5 16,0 10,7 0,7 12,33 0,5 |

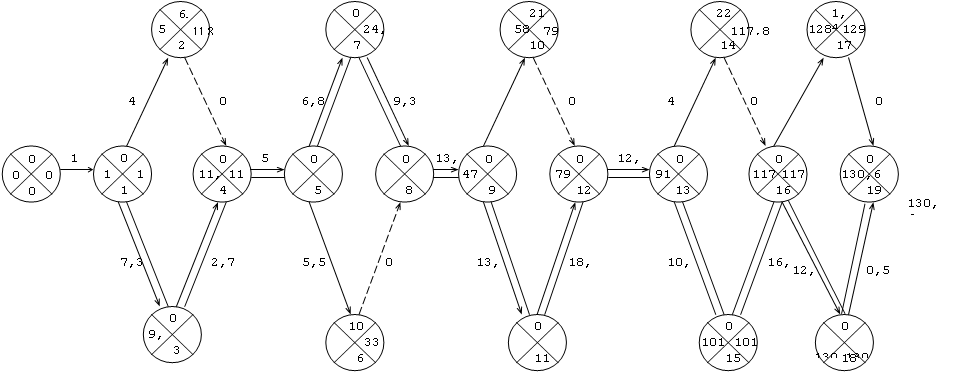

По данным таблицы 8.3, строим (рис. 8.1) сетевой график выполнения научно-исследовательской работы.

Из сетевого графика рис. 8.1 видно, что весь цикл работ может быть выполнен за 130,6 дней тогда как на дипломную работу отпускается примерно 100 дней. Это свидетельствует о том, что первоначальный график необходимо оптимизировать. В нашем случае из начального события в конечное ведут два пути, путь Т1 = 130,6 дней (критический) и Т2 = 69,3 дня.

Т1 = 0-1-3-4-5-7-8-9-11-12-13-15-16-18-19=1,8+7,3 +2,7 + 5,7 + 6,8 + 9,3+ +13,7 + 13,2 + 18,5 + 12,3 + 10,5 + 16,0 + 12,3 + 0,5 = 130,6 дней

Т2 = 0-1-2-4-5-6-8-9-10-12-13-14-16-17-19 = 1,8 + 4,0 + 5,7 + 5,5 + 13,7 + +10,7 + 12,3 + 4,3 + 10,7 + 0,7 = 69,3 дней

Теоретический возможный срок свершение конечного события

Тож = (130,6 + 69,3) / 2 = 99,975~100 дней

Для приближения к этому сроку перебросим силы с работ 1-3 (3 дн.), 5-7 (3 дн.), 7-8 (5 дн.), 9-11 (6 дн), 11-12 (8,1дн.), 15-16 (5,5дн.) на работы 1-2 (3дн.), 5-6 (2,6дн.), 9-10 (6,9 дн.), 13-14 (16,6 дн.), 16-17 (1,5 дн.) в количестве равном 30,6 дням. По этим соображениям сделаем оптимизированный график (рис. 2).

Тогда продолжительность пути Т1 составит:

Т1 = 130,6 – 30,6 = 100 дней;

Т2 = 69,3 +30,6 = 99,9 ~100 дней

Т1 = 0-1-3-4-5-7-8-9-11-12-13-15-16-18-19=1,8+ 4,3 +2,7 + 5,7 + 3,8 + 4,3+ +13,7 + 7,2 + 10,4 + 12,3 + 10,5 + 10,5 + 12,3 + 0,5 = 100,0 дней

Т2 = 0-1-2-4-5-6-8-9-10-12-13-14-16-17-19 = 1,8 + 7,0 + 5,7 + 8,0 + 13,7 + 17,6 + 12,3 + 20,9 + 12,1 + 0,7 = 99,9 дней

Таким образом, в результате оптимизации графика и работ длительность цикла выполнения научно-иследовательского проекта составляет отпущенное на дипломное проектирование время – 100 дней.

| № этапов | Содержание этапов | Ожидаемая трудоемкость чел – час. | Удельное значе ние этапа % | Нарастание технической готовности | Длите льность этапа, дни | График работы по месяцам и декадам | ||||||||||||||||||||

| февраль | март | апрель | май | |||||||||||||||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | |||||||||||||||

| Выполнение комплекса подготовительных работ | 47,6 | 10 | - | 15,9 | |||||||||||||||||||||

| Разработка теоретической части исследования | 103,0 | 22 | 32 | 27,2 | |||||||||||||||||||||

| Проектирование, изготовление установки | 149,8 | 32 | 64 | 56,1 | |||||||||||||||||||||

| Обобщение выводов и предложения | 168,8 | 36 | 100 | 54,3 | |||||||||||||||||||||

| Итого | 469,2 | 100 | 100 | 150,4 | Тц = 100 дней | |||||||||||||||||||||

Сетевой график выполнения дипломного научно-исследовательского проекта

| |||

| |||

Рис. 8.1

Оптимизированный сетевой график

|

8.1.3 Экономическое обоснование и расчет затрат на проведение научно-исследовательского проекта

8.1.3.1 Подготовка исходных данных для технико-экономического обоснования

Материалы для организационно-экономического обоснования проекта получены: у руководителя проекта, из расчетов, произведенных в теоретической, исследовательской и расчетной частях проекта, из справочников.

Таблица 8.5

Перечень исходных данных для экономического обоснования НИР

| Наименование показателей | Индекс | Единица измерения | Значение показателей |

| 1. Годовой объем выпуска 2. Норма штучного времени | П Тшт | шт мин | 100 9 |

8.1.3.2 Определение состава и фонда заработной платы исполнителей НИР

Состав исполнителей по каждой теме проекта определяется штатным расписанием, в котором одновременно рассматривается и фонд заработной платы исполнителей (табл. 8.4).

Таблица 8.4

Штатное расписание исполнителей и расчет фонда заработной платы

| Наименование должностей | Числен-ность (чел.) | Месяч- ный оклад (руб.) | Средне –дневная ставка (руб.) | Количество отработан-ных дней | Сумма заработной платы, руб. |

| Науч. Руков-ль | 1 | 2500 | 96,9 | 135 | 13081,5 |

| Вед. Инженер | 1 | 2000 | 77,5 | 35 | 2712,5 |

| Инженер | 2 | 1000 | 38,8 | 300 | 11640,0 |

| Итого | 4 | 27434,0 |

Сумма заработной платы каждого исполнителя

Зпл = (Мо / Др) · Дф,(8.3)

где Мо – месячный должностной оклад;

Др – среднее расчетное количество дней в месяце (принимается равным 25,8);

Дф – фактически отработанное количество дней по табл. 2 или по сетевому графику.

Зпл_р = (2500/ 25,8) · 135 = 13081,5руб.

Зпл.и. = (2000 / 25,8) · 35 = 2712,5 руб.

Зпл.с. = (1000 / 25,8) · 150= 5820,0 руб.

Похожие работы

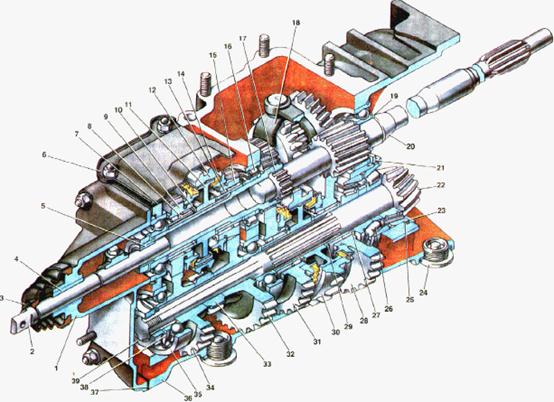

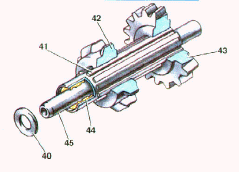

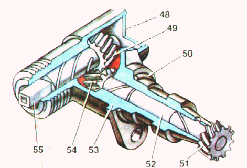

... хода зубчатое колесо 3 передвигают назад, вводя его в зацепление с промежуточным зубчатым колесом 5 передачи заднего хода, свободно вращающимся на своей оси. Общее устройство коробки передач На различных автомобилях устройство коробки передач может отличаться, но принципиальная схема остаётся примерно одинаковой. В этом разделе мы рассмотрим общее её устройство. Коробка передач (рис. 1) ...

... -12рк (ТУ 38.101844-80). ТАД-17И (класс 18) получают смешением остаточного и дистиллятного масел с введением многофункциональной и депрессорной присадок. Масло обладает высокими эксплуатационными свойствами, является универсальным и может применяться в тяжелонагруженных цилиндрических, спирально-конических и гипоидных передачах грузовых и легковых автомобилей в умеренной и жаркой климатических ...

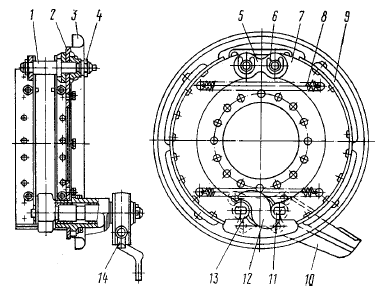

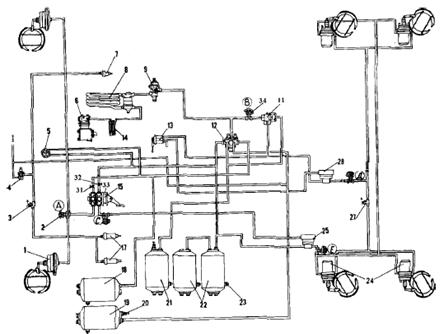

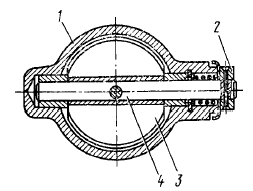

... колодка тормозная; 8 – пружина; 9 – накладка фрикционная; 10-кронштейн разжимного кулака; 11 – ось ролика; 12 – кулак разжимной; 13 – ролик; 14 – рычаг регулировочный 1.2 Устройство тормозной системы с пневматическим приводом Устройство тормозной системы показано на рис. 1.2. Источником сжатого воздуха в приводе является компрессор 9. Компрессор, регулятор давления 11, предохранитель 12 от ...

0 комментариев