Навигация

Корректирование нормативных значений исходных данных

1.3 Корректирование нормативных значений исходных данных

Нормативные значения перечисленных выше величин определены для автомобилей, работающих в I категории условий эксплуатации. После выбора категории условий эксплуатации для расчета проекта приступают к корректированию этих нормативов с помощью коэффициентов корректирования.

Корректировочные коэффициенты учитывают следующие факторы: К1 - категорию условий эксплуатации; К2 - модификацию подвижного состава и организацию его работы; К3 - природно-климатические условия; К4 и К4` - пробег с начала эксплуатации; К5 - количество обслуживаемых и ремонтируемых автомобилей на АТП и количество технологически совместимых групп подвижного состава.

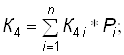

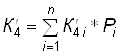

Значения коэффициентов К4 и К4` определяются как средневзвешенные по всем возрастным группам подвижного состава:

|

где К4 и К4` - табличные значения коэффициентов для конкретной (i-той) возрастной группы автомобилей;

Pi- доля автомобилей i-той возрастной группы;

n- число возрастных групп автомобилей в АТП.

Для определения коэффициента К5 нужно предварительно определить количество технологически совместимых при проведении ТО и ТР групп подвижного состава [1].

Полученные коэффициенты корректирования нормативов заносим в таблицу 4.

Таблица 4.

Коэффициенты корректирования нормативов.

| Коэффициент К1корректирования нормативов пробега подвижного состава до: | II | III | IV | V |

| пробег до КР | 0,8 | 0,8 | 0,8 | 0,8 |

| периодичность ТО | 0,8 | 0,8 | 0,8 | 0,8 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 1 | 1 | 1 | 1 |

| трудоёмкость ТР | 1,2 | 1,2 | 1,2 | 1,2 |

| Коэффициент К2 корректирования нормативов пробега подвижного состава до: | ||||

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1,1 | 1,1 | 1,1 |

| трудоёмкость ЕО | 1 | 1,25 | 1,25 | 1,25 |

| трудоёмкость ТО | 1 | 1,25 | 1,25 | 1,25 |

| трудоёмкость ТР | 1 | 1,25 | 1,25 | 1,25 |

| Коэффициент К3 корректирования нормативов пробега подвижного состава до: | ||||

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 1 | 1 | 1 | 1 |

| трудоёмкость ТР | 1 | 1 | 1 | 1 |

| Коэффициент К4 корректирования нормативов пробега подвижного состава до: | II | III | IV | V |

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 0,7 | 1,55 | 1,55 | 1,55 |

| трудоёмкость ТР | 0,7 | 1,55 | 1,55 | 1,55 |

| Коэффициент К5 корректирования нормативов пробега подвижного состава до: | II | III | IV | V |

| пробег до КР | 1 | 1 | 1 | 1 |

| периодичность ТО | 1 | 1 | 1 | 1 |

| простой в ТО и ТР | 1 | 1 | 1 | 1 |

| трудоёмкость ЕО | 1 | 1 | 1 | 1 |

| трудоёмкость ТО | 1,15 | 1,15 | 1,15 | 1,2 |

| трудоёмкость ТР | 1,15 | 1,15 | 1,15 | 1,2 |

| Нормативы простоя в: | ||||

| ТОиТР,дней/1000км | 0,3 | 0,6 | 0,5 | 0,5 |

| КР,календарных дней | 25 | 35 | 20 | 20 |

| Нормативная периодичность обслуживания,км: | II | III | IV | V |

| ТО-1 | 2800 | 2800 | 2800 | 4000 |

| ТО-2 | 14000 | 14000 | 14000 | 16000 |

Корректирование нормативов производится по формулам:

- периодичность ТО-1 и ТО-2, км :

L1= L1н * К1 * К3 , L2= L2н * К1 * К3 ; (2)

-пробег до КР, км:

Lкр= Lкрн * К1 * К2* К3 (3)

где L1, L2, Lкр.- нормативная периодичность обслуживания и пробег.

Полученные значения заносим в таблицу 5.

Таблица 5.

Скорректированные нормативы.

| II | III | IV | V | |

| Ресурсный пробег, Lкp | 200000 | 200000 | 200000 | 200000 |

| Периодичность ТО-1, L1 | 2160 | 3200 | 2160 | 2240 |

| Периодичность ТО-2, L2 | 11200 | 12800 | 11200 | 11200 |

-простой автомобилей в ТО-2 и ТР, дни/1000 км определяем по ниже приведенной формуле (4) и заносим значения в таблицу 6 :

d=dн * К4` * Ксм, (4)

где Ксм- коэффициент, учитывающий объем работ, выполняемых в межсменное время Ксм=0,5.

Таблица 6.

Простой автобусов для каждой технологически совместимой группы.

| II | III | IV | V | |

| Простоя автобусов в ТО-2: | 80 | 147 | 128 | 128 |

Похожие работы

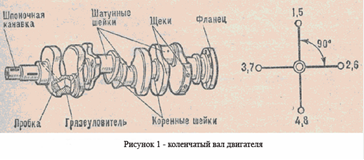

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... режима резания занижены на 10-15% Аналогичная автоматическая линия 1Л90-А и 1Л90-Б для обработки камер грязесборников, смазочных каналов и фрезерование шпоночного паза коленчатого вала автомобильного двигателя ЗИЛ-130 изготовленного заводом им. Орджоникидзе по проекту СКБ-1. Высокой точности (порядка 2-го класса) требует обработка отверстия под подшипник первичного вала расположенного со стороны ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

... К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость. Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей). Проанализировав вышеуказанное Приложение приходим к ...

0 комментариев