Навигация

Расчет силового цилиндра

3.5 Расчет силового цилиндра

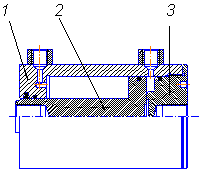

Силовой цилиндр изготовляется из толстостенной бесшовной стальной трубы (выполненной из Стали 45 с закалкой с охлаждением в воде до HRC 48) (рисунок 6.).

Величину давления выбираем в зависимости от требуемого тягового усилия [8]:

Так как необходимое усилие Р = 100 кН , то принимаем значение давления р = 60 н/м2.

Подобрав значение р ,определяем площадь поршня и диаметр цилиндра:

![]() ;

; ![]() (46)

(46)

где F- площадь поршня

![]()

![]()

Выбираем ближайшее большее значение диаметра цилиндра из установленного ряда [9]: D=0.16 м.

Рисунок 6. Гидроцилиндр.

1-корпус, 2-поршень, 3- крышка.

Диаметр штока определяем в зависимости от заданного соотношения между скоростями прямого и обратного ходов поршня с учетом прочности и устойчивости.

Для обычных цилиндров диаметр штока вычисляется по уравнению:

![]() (47)

(47)

Принимая ![]() и решая это уравнение относительно d, получим

и решая это уравнение относительно d, получим

![]()

![]()

![]()

Стенки цилиндра проверяют на прочность (Па)

![]() (48)

(48)

![]()

что меньше допустимого ![]()

3.6 Определение параметров насоса

Основными параметрами насоса являются производительность и давление. При определении потребной производительности исходят из наибольшей заданной скорости поршня ![]() .

.

Согласно уравнению ,

![]() (49)

(49)

![]()

Найденное количество масла увеличивают на 15—20%, учитывая неизбежные утечки в цилиндре, клапанах, трубопроводах и т.д.

Таким образом, искомая производительность насоса

![]()

Для упрощения расчетов при определении давления, развиваемого насосом, при подборе гидроаппаратуры и расчете трубопроводов исходят из наибольшего давления в полости цилиндра со стороны штока, т. е. принимают

![]()

![]() (50)

(50)

![]()

Мощность насоса определяют по формуле

![]() (51)

(51)

![]()

3.7 Определение размеров трубопроводов

Внутренний диаметр трубы вычисляют по формуле

![]() (52)

(52)

где Qн – расход в м3/сек; v —скорости движения масла в трубе в м/сек. Скорость движения масла в системе при расчете принимают для всасывающих трубопроводов 1,5—2 м/сек, для нагнетающих 3,5 м/сек и для мест сужения на коротких участках до 5,5 м/сек.

![]()

![]()

![]()

Толщина стенки трубы

![]() (53)

(53)

![]()

![]()

![]()

где р — наибольшее давление в н/м

![]() — допускаемое напряженно при растяжении. Для стальных труб [σ]р = 400 * 105 н/м2

— допускаемое напряженно при растяжении. Для стальных труб [σ]р = 400 * 105 н/м2

Похожие работы

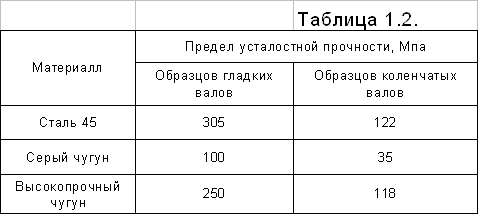

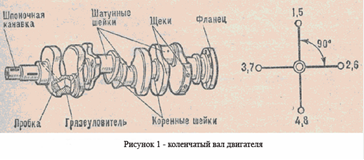

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... режима резания занижены на 10-15% Аналогичная автоматическая линия 1Л90-А и 1Л90-Б для обработки камер грязесборников, смазочных каналов и фрезерование шпоночного паза коленчатого вала автомобильного двигателя ЗИЛ-130 изготовленного заводом им. Орджоникидзе по проекту СКБ-1. Высокой точности (порядка 2-го класса) требует обработка отверстия под подшипник первичного вала расположенного со стороны ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

... К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость. Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей). Проанализировав вышеуказанное Приложение приходим к ...

0 комментариев