Навигация

Расчет клинового механизма

3.2 Расчет клинового механизма

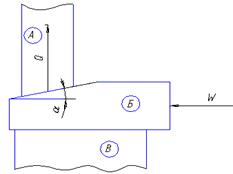

“А” - Клин, “Б” - Ползун, “В”- Основание.

Рисунок 4. Клиновый механизм.

Сила действующая со стороны клина на шейку коленчатого вала равна:

![]() , (32)

, (32)

где ![]() - угол трения скольжения на поверхности клина.

- угол трения скольжения на поверхности клина.

а ![]() - угол трения скольжения на основании “В” (рисунок 4).

- угол трения скольжения на основании “В” (рисунок 4).

![]() – угол клина.

– угол клина.

Исходное усилие:![]()

![]()

3.3 Расчет на смятие коренной шейки коленчатого вала и штока

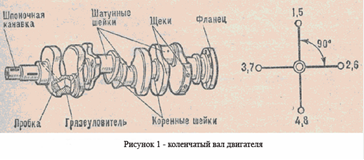

Коленчатый вал выполнен из Стали 50Г с закалкой с охлаждением в воде:

![]() (33)

(33)

Находим площадь смятия для шейки:

![]() (34)

(34)

![]()

Отсюда по формуле (34) находим:

![]()

что значительно меньше допустимого [σсм] = 4100 кг/см2.

Шток выполнен из Стали 45 с закалкой с охлаждением в воде до

HRC 48:

![]()

Находим площадь смятия для штока:

![]() (35)

(35)

![]()

Отсюда находим:

![]()

что меньше допустимого [σсм] = 6000 кг/см2.

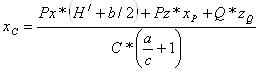

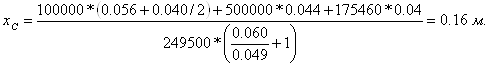

3.4 Расчет направляющих скольжения

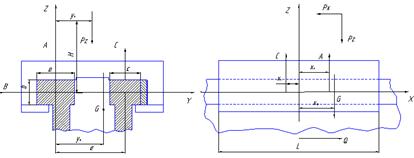

Исходные данные (рисунок 5): ширина рабочих граней ![]()

расстояние между серединами граней ![]() длина стола

длина стола ![]() расстояния

расстояния ![]()

![]() коэффициент трения

коэффициент трения![]() сил

сил ![]()

![]()

сила тяжести подвижных частей ![]()

Рисунок 5. Направляющая.

Уравнения равновесия подвижного узла:

![]()

![]()

![]() (36)

(36)

![]()

![]()

![]()

Из первых четырех уравнений находим реакции граней направляющих и тяговую силу:

![]()

![]()

![]()

![]()

Определяем средние давления на направляющих:

![]() (37)

(37)

![]()

![]() (38)

(38)

![]()

Максимальные давления ![]() могут быть определены зная координаты

могут быть определены зная координаты ![]() равнодействующих реакций. Для их определения используется два последних уравнения равновесия стола и дополнительное уравнение перемещений, являющихся результатом деформирования поверхностей рабочих граней. Это уравнение следует из предположения, что момент внешних сил относительно оси Y:

равнодействующих реакций. Для их определения используется два последних уравнения равновесия стола и дополнительное уравнение перемещений, являющихся результатом деформирования поверхностей рабочих граней. Это уравнение следует из предположения, что момент внешних сил относительно оси Y:

![]() (39)

(39)

равный моменту реакций направляющих относительно той же оси

![]() (40)

(40)

распределяется между направляющими пропорционально их жесткости, которая сама пропорциональна их ширине. Следовательно, уравнение перемещений имеет вид:

![]() (41)

(41)

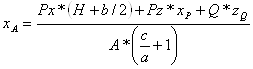

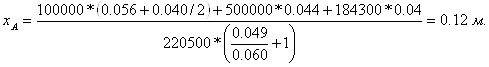

Теперь находим координаты ![]() :

:

(42)

(42)

(43)

(43)

Максимальное давления на направляющие определяют по зависимостям:

![]() ;

; ![]() (44)

(44)

![]()

![]()

![]()

что меньше допустимого 2,5-3 МПа.

Расчет направляющих на жесткость включает определение контактных деформаций их рабочих граней в предположении, что они пропорциональны давлениям на гранях:

![]() (45)

(45)

![]()

![]()

Похожие работы

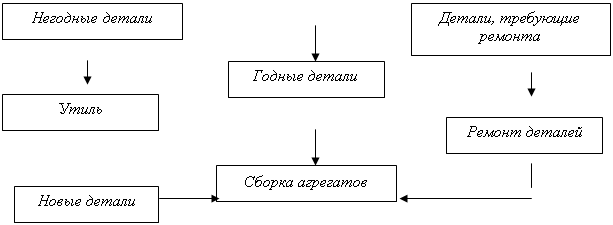

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... режима резания занижены на 10-15% Аналогичная автоматическая линия 1Л90-А и 1Л90-Б для обработки камер грязесборников, смазочных каналов и фрезерование шпоночного паза коленчатого вала автомобильного двигателя ЗИЛ-130 изготовленного заводом им. Орджоникидзе по проекту СКБ-1. Высокой точности (порядка 2-го класса) требует обработка отверстия под подшипник первичного вала расположенного со стороны ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

... К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость. Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей). Проанализировав вышеуказанное Приложение приходим к ...

0 комментариев