Навигация

Выбор и описание вспомогательного и дополнительного оборудования

2.3 Выбор и описание вспомогательного и дополнительного оборудования

Кроме основного оборудования в термических цехах есть вспомогательное и дополнительное оборудование.

В качестве вспомогательного оборудования применяется оборудование оборудование для очистки – моечные машины, очистка дробью.

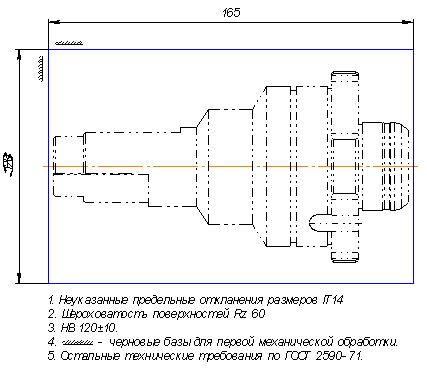

Для данного технологического процесса в качестве вспомогательного оборудования следует использовать моечную машину конвейерного типа ММК-4.20.1/1. Она предназначена для промывки деталей после закалки их в масле.

Кожух моечной машины сварной конструкции, выполнен из листовой и профильной стали. Сверху моечная машина закрывается одной съемной крышкой и одной плитой с отверстием для вытяжной трубы, на ней же установлены электродвигатель и редуктор.

Насосом раствор пропускается через три фильтра, расположенных в баке, а остуда по трубам через разбрызгиватели подается на детали. На боковых стенках моечной машины сделано по два оконных проема для ремонта и чистки разбрызгивателей. Ниже проемов расположены отверстия для слива раствора, для подачи пара и воды. Для сбора смываемого слоя с поверхности раствора в бачке находится карман, уровень которого должен быть выше уровня раствора.

В качестве дополнительно оборудования в термическом цехе могут применяться:

- оборудование для получения контролируемых атмосфер – эндотермические и экзотермические установки;

- вентиляторы и воздуходувки;

- маслоохладительные системы;

- средства механизации – конвейеры, толкатели, подъемники и другие.

Для разгрузки и загрузки приспособлений с деталями в печи, ремонта печей, для внутрицеховой транспортировки используются однобалочные мостовые краны, у которых управление тельфером и передвижением крана производится подъемно-кнопочным механизмом – электрокранбалки (ЭКБ-3,2).

2.4 Расчет необходимого количества основного, вспомогательного и дополнительного оборудования

Для расчета потребного количества основного вспомогательного оборудования следующие данные:

– расчет объема годового производства по данной операции;

– часовая производительность оборудования;

– действительный фонд времени работы оборудования в течение года.

2.4.1 Расчет основного оборудования

Для данного типа оборудования (соляной печи-ванны) рассчитываем производительность Р. За один час работы делается 1 садка. Учитывая вес приспособления и 21 дет. за 1 садку, получим Р = 66,7 кг/ч.

Годовой фонд эффективного времени работы оборудования зависит от установленного режима работы, продолжительности смены, потерь времени на ремонт и переналадку оборудования и рассчитывается по формуле:

Фд = (365 - В – П)·С·t·Кр,

где Фд – действительный фонд времени работы оборудования, ч;

В – количество выходных дней в году (за вычетом выходных, совпадающих с праздничными днями);

П – количество праздничных дней в году;

С — количество смен в сутках;

t – средняя длительность одной смены;

Кр – коэффициент использования номинального времени работы оборудования, учитывающий потери времени, составляет 6% от номинального времени, то

Фд = (365 – 96 – 11)·3·8·0,94 = 5820,48 ч.

Определение потребного количества часов работы (Е) производятся по формуле:

Е = Аг/Р,

где Аг – годовая программа, в т;

Р – производительность, кг/ч.

Аг = Np·P·Фд·кр,

где Np – количество оборудования; принимаем 1(×2) печи-ванны;

Фд – действительный фонд времени работы оборудования, ч.

Аг = 1·0,0667·5820,48 ·0,94 = 364,93 т

Тогда

Е = 364930/66,7 = 5471,2 ч

Истинное количество оборудования Nр рассчитываем по формуле:

Np = E/Фд

Nр = 5471,2/5820,48 = 0,94 шт.

Принимаем Nпр = 1(×2) печи-ванны СВС.

Коэффициент загрузки рассчитывается по следующей формуле:

Кз = Np/Nпр

Кз = 0,94/1 = 0,94.

Производительность печи СШО 4.4/7 составляет: Р = 14 кг/ч.

Определение потребного количества часов работы (Е) производятся по формуле:

Е = Аг/Р,

где Аг – годовая программа, в т;

Р – производительность, кг/ч.

Аг = Np·P·Фд·кр,

где Np – количество оборудования; принимаем 2 печи СШО 4.4/7;

Фд – действительный фонд времени работы оборудования, ч.

Аг = 2·0,014·5820,48 ·0,94 = 153,195 т 76,5975

Тогда

Е = 153195/14 = 10942,5 ч 54712,5

Истинное количество оборудования Nр рассчитываем по формуле:

Np = E/Фд

Nр = 10942,5/5820,48 = 1,88 шт.

Принимаем Nпр = 1(×3) печи СШО 4.4/7.

По результатам расчетов для обработки 42 дисковых фрез принимаем для закалки 2(×3) СВС печи-ванны и отпуска 3 печи СШО.

Похожие работы

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев