Навигация

Выбор и расчет оборудования

2. Выбор и расчет оборудования

2.1 Выбор и обоснование основного оборудования

Применение высокопроизводительного, надежного в эксплуатации оборудования позволяет снизить в проектируемом термическом участке себестоимость ТО, повысить производительность и обеспечить высокое качество продукции.

Все оборудование можно разделить на три групп:

- основное оборудование, связанное с нагревом и охлаждением изделия;

- дополнительное оборудование для выполнения дополнительных операций;

- вспомогательное оборудование (установки для приготовления контролируемых атмосфер и карбюризатора, теплоэнергетическое оборудование).

Тип оборудования для проектируемого цеха выбирается на основании разработанного технологического процесса термической обработки и режимов термической обработки. Выбор оборудования зависит также от способа выполнения операций, устанавливается в зависимости от следующих факторов:

1) Характер загрузки:

а) поштучный или партиями, садками – применяется в цехах индивидуального и мелкосерийного производства, осуществляется на оборудовании периодического действия (камерные и шахтные печи), способном к быстрой переналадке технологического режима;

б) непрерывный – применяется в цехах массового и крупносерийного производства и осуществляется на поточном оборудовании непрерывного действия (агрегаты, конвейерные и толкательные печи).

2) Положение изделий в процессе обработки:

а) стационарное;

б) перемещение по повторяющейся траектории;

в) поступательное перемещение.

3) Сочетание операций:

а) последовательное;

б) параллельное;

в) параллельно-последовательное.

4) Режим работы оборудования:

а) периодический;

б) полунепрерывный;

в) непрерывный.

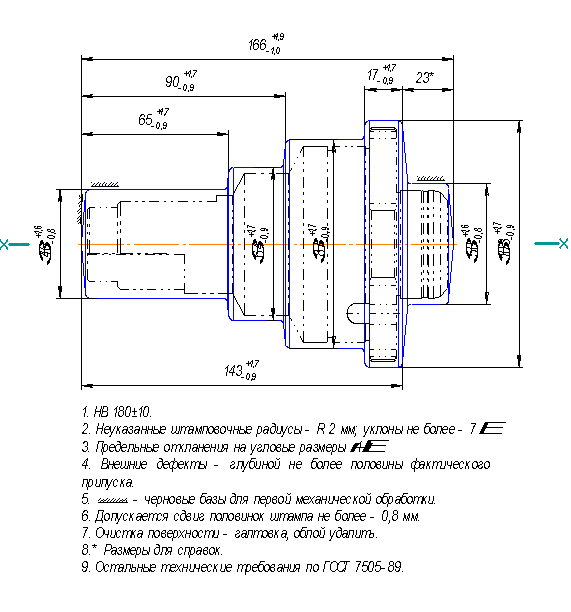

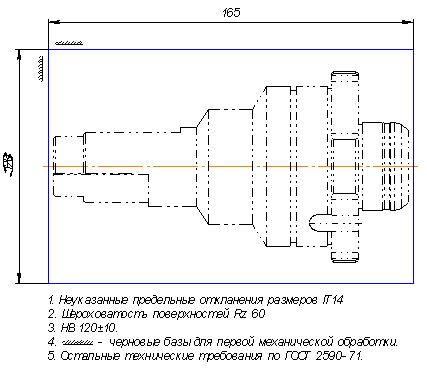

Для термической обработки закалки дисковых фрез, выбираем три соляные печи-ванны СВС 3,5.8.3,5/13, жидкая среда защищает нагреваемый инструмент от окисления и обезуглероживания, а при переносе его после нагрева на поверхности образуется защитная пленка соли.

Выбранное оборудование имеет размеры рабочего пространства: длинна 800 мм, ширина 350 мм, высота 350 мм.

Для трехкратного отпуска применим печи СШО 4.4/7 с размерами рабочего пространства: диаметр 400 мм, высота 400 мм.

2.2 Описание основного оборудования

Выбор основного оборудования начинается с анализа существующего на заводе оборудования, обсуждения его достоинств недостатков. Также необходимо рассмотреть какие виды основного оборудования обладают большей производительностью, обеспечивают лучшее качеств термообработки, лучше механизированы и автоматизированы [5].

К основному оборудованию относится оборудование, применяемое для выполнения технологических операций, связанных с нагревом и охлаждением деталей: печи, нагревательные устройства и установки, охлаждающие устройства.

Выбор оборудования зависит также от способа выполнения операций, устанавливаемого в зависимости от следующих факторов:

1) характера загрузки;

2) положения изделий в процессе обработки;

3) сочетания операций;

4) режим работы оборудования.

Для осуществления выбранных режимов термической обработки может быть применено следующее оборудование:

- соляные ванны;

- шахтные печи.

Печи-ванны применяются в термических цехах для нагрева деталей при закалке, отпуске, нормализации и др. В печах-ваннах детали нагревают в различных жидких средах, в зависимости от того, для какой термической операции производится нагрев и, следовательно, до какой температуры необходимо нагревать детали. В качестве сред для нагрева применяют расплавленные металлы (свинец, силумин, сплавы свинца), расплавленные соли, щелочи, масла. При нагреве в солях вследствие наличия в них растворенного кислорода и окислов возможно обезуглероживание деталей. Для борьбы с этим явлением в ванны добавляют небольшое количество цианистых солей или карбида кремния.

Нагрев в жидких средах по сравнению с нагревом в печах имеет достоинства:

- более быстрый прогрев деталей в расплавленных солях;

- относительную однородность температуры всей среды;

- отсутствие окисления детали при нагреве в солях;

- возможность производить местный нагрев детали.

Более быстрый нагрев в печах-ваннах идет потому, что коэффициент теплопередачи ванн намного больше, чем в обычных печах. Нагрев в ваннах происходит теплопроводностью.

Для закалки дисковых фрез была выбрана печь-ванна СВС-3,5.8.3,5/13. В рабочем пространстве установлены электроды, к которым подводится энергия от печного трансформатора. Нагревательным элементом является расплавленная соль. Протекающий по электродам ток достигает большой величины, поэтому вокруг них возникает сильное магнитное поле. Под действием этого магнитного поля начинается интенсивная циркуляция расплавленной соли в ванне. Около стен ванны соль поднимается со дна, и, достигая верха, перемещается к электродам, а затем вниз, к нижним концам электродов. Возникающая циркуляция соли способствует выравниванию температуры в ванне и предотвращает перегрев соли вблизи электродов.

Краткое описание конструкции:

1) Печь-ванна представляет собой металлический каркас, футерованный огнеупорным и теплоизоляционными материалами.

Электродные ванны более экономичны, чем ванны с внешним обогревом, т.к. в них теплота выделяется непосредственно в теплоносителе (соли) и таким образом уменьшаются ее потери в окружающую среду.

Электроды устанавливают из углеродистой или жароупорной стали. Соляные печи-ванны оборудуются мощной вытяжной вентиляцией для удаления паров соли и горючих выделений от детали. Сверху печь-ванна закрывается крышкой.

В таблице 2.1 приведены основные показатели характеристики соляной печи-ванны СВС 3,5.8.3,5/13.

Таблица 2.1 - Основные показатели характеристики печи-ванны СВС 3,5.8.3,5/13

| Параметры | Размерность | Показатель |

| Мощность установленная Число фаз Размеры: длинна, ширина, высота Температура Масса электрованны | кВт - м оС т | 275 3 0,8; 0,35; 0,35 1300 2,6 |

Закалочный бак выполнен из теплоизоляционного материала в виде минераловатных плит. В закалочном баке предусмотрен подогрев масла с помощью ТЭНов с целью уменьшения коробления деталей при охлаждении. Также в баке предусмотрено охлаждение масла с помощью змеевика.

Все контрольно-измерительные приборы находятся на торцевой стенке печи, а на лицевой стенке кнопки управления механизмами.

Для процесса отпуска была выбрана печь СШО 4.4/7.

В таблице 2.2 приведены основные показатели характеристики шахтной печи СШО 4.4/7:

Таблица 2.2 - Основные показатели характеристики шахтной печи СШО 4.4/7

| Наименование параметра | Норма |

| Установочная мощность, кВт | 240 |

| Номинальная температура | 700 |

| Напряжение питающей сети, В | 380 |

| Частота тока, Гц | 50 |

| Число фаз | 3 |

| Мощность холостого хода, кВт | 7,2 |

| Среда в рабочем пространстве | окислительная |

| Размеры рабочего пространства, мм диаметр высота | 400 400 |

| Масса электропечи, т | 1,69 |

| Масса футеровки, т | 0,8 |

Шахтная печь СШО 4.4/7 состоит из следующих узлов: кожуха (толщина более 4 мм), крышки, футеровки, механизма подъема и отката крышки, нагревательных элементов. Кожух и крышка печи выполнены сварными в герметичном исполнении из листового и профильного проката. В верхней части кожуха имеется песочный затвор, позволяющий производить уплотнение камеры печи с крышкой. Крышка теплоизолирована. Для открывания печи перед загрузкой или выгрузкой садки применяется механизм подъема и отката крышки. Этот механизм представляет собой портальную сварную конструкцию, одной стороной установленную на неподвижной трубе,а другой передвигающуюся на двух опорных катках, катящихся по подкрановому рельсу. Подъем крышки осуществляется тремя цепными подвесками, которые через траверсу соединяются с ходовым винтом механизма подъема. После подъема крышки производится откат (поворот) ее на угол 90° специальным электромеханическим приводом.

Печь оборудована автоматической блокировкой. В рабочем положении (крышка лежит на кожухе) заблокировано включение механизма поворота крышки. При подъеме крышки на 200 мм происходит автоматическое выключение нагревательных элементов печи и снимается блокировка привода отката.

Нагревательные элементы размещены на боковой стенке и поде. В крышке печи имеется специальное отверстие для контрольной термопары.

Похожие работы

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев