Навигация

Расчет и описание температурно-временных параметров технологических процессов

1.4.4 Расчет и описание температурно-временных параметров технологических процессов

Каждая операция термической и химико-термической обработки характеризуется следующими параметрами:

- температурой нагрева;

- общим временем процесса;

- средой нагрева;

- средой охлаждения.

1) Температура нагрева

а) Для обеспечения мартенситной структуры, а, следовательно, и необходимых механических свойств, проводится закалка стали Р6М5 с температуры 1220 ºС. Повышение температуры закалки выше данной температуры и вызванный этим рост зерна аустенита обнаруживается, в первую очередь, в получении более грубой структуры мартенсита или грубого крупнокристаллического излома.

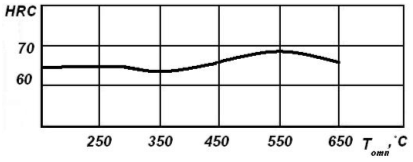

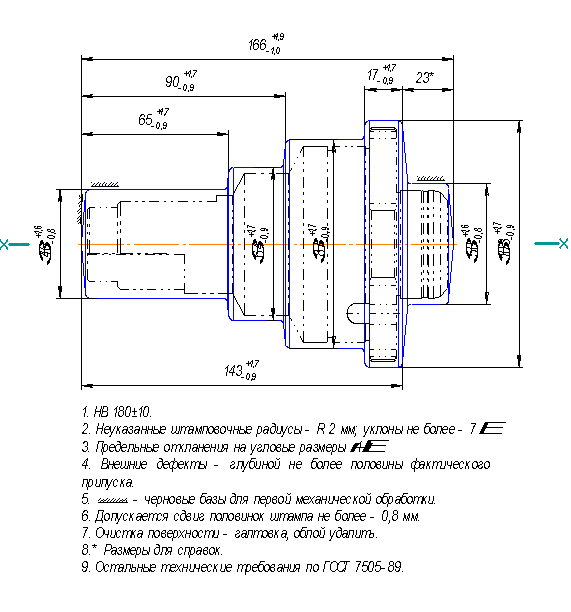

б) Отпуск является окончательной операцией термической обработки. Основное влияние на свойства стали оказывает температура отпуска. Ее устанавливают в зависимости от состава стали и требуемой для данного инструмента твердости. Так как фреза из стали Р6М5 требует высокой твердости 61-64 HRC, то отпуск проводится трехкратный при температуре 560 ºС. На рисунке 1.4 показана зависимость твердости стали от температуры отпуска.

Рисунок 1.4 – Зависимость твердости стали Р6М5 от температуры отпуска

Общее время закалки определяется по формуле:

τобщ = τс.п. + τи.в. + τз.в.;

где, τс.п. – время сквозного прогрева до температуры закалки, мин.;

τи.в. – время изотермической выдержки для завершения фазовых превращений в стали, мин.

![]() ,

,

где К1 – коэффициент, характеризующий удельное время прогрева и зависящий от материала изделия, состава и температуры нагревающей среды, мин/см;

V/F – отношение объема к поверхности равновеликих по габаритным размерам инструмента и образцов простой формы, см;

КФ – критерий формы образцов;

Кк – коэффициент конфигурации инструмента.

Принимаем:

К1 = 5,1 мин/см;

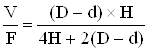

;

;

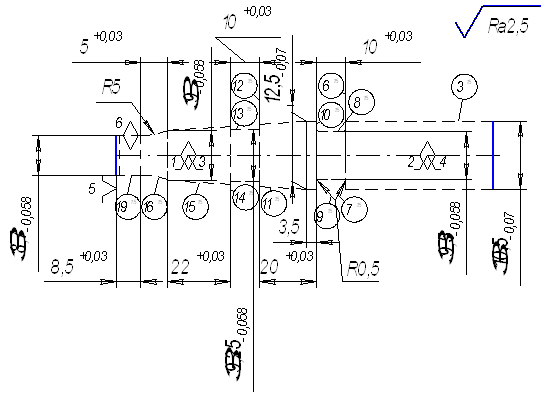

где, Н – высота дисковой фрезы, Н = 2 см;

D – наружный диаметр, D = 15 см;

d – внутренний диаметр, d = 4,4 см.

см;

см;

![]() ;

;

КФ = 1,038.

![]() мин

мин

При нагреве изделий вместе с приспособлением расчетное время увеличивается на 20 ÷ 30 %, получаем время нагрева:

τс.п. = 2,88 + 30% = 2,88 + 0,864 = 3,8 мин.

τи.в. = 0,08W + 0,2V + 0,15Mo = 0,08×6 + 0,2×1,9 + 0,15×5,2 = 1,8 мин.

τз.в. = 5 мин;

τ'общ = τс.п. + τи.в. + τз.в.= 3,8 + 1,8 + 5 = 10,6 мин.

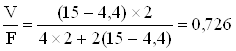

Отношение времени выдержки при первом, втором и третьем подогревах к времени выдержки при окончательном нагреве принимаем равным 3:1; 2:1; 1:1 соответственно. τ1нагрев = 11,2 мин; τ2нагрев = 33,6 мин.

Охлаждение проводим в соляной ванне до 300 оС:

τохл = 3 мин.

τобщ = 10,6 + 16,2 + 38,6 + 3 = 68,4 мин.

Время трехкратного отпуска, составит:

τотп = τ1 + τ2+ τ3 + τз.в.= 60 + 60 + 60 + 10 = 190 мин.

Температура нагрева 560 оС.

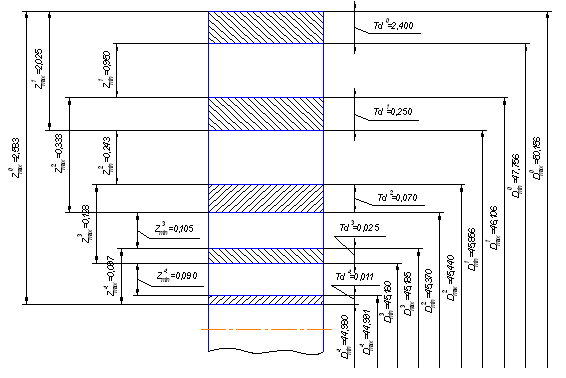

Рисунок 1.5 – Схема термической обработки дисковых фрез.

1.4.5 Разработка и описание технологической карты термической обработки деталей

Технологическая карта – часть маршрутной технологии, это основной документ термического участка, в которой указан маршрут перемещения деталей по участку.

Дисковые фрезы подаются на термический участок с помощью электропогрузчика в контейнерах, вместе с сопроводительными документами, предварительно обезжиренные в 5 - 10% содовом растворе.

После они помещаются в приспособление для термообработки и загружаются в печь, где нагреваются до температуры 550 ˚С, затем до 850 ˚С, далее до температуры 1220 оС. После закалки детали охлаждаются до 300 оС, а затем до температуры цеха.

Перед нагревом в отпускной печи дисковые фрезы моются. После этого детали загружают в отпускную печь и нагревают до температур 560 ºС, выдерживаются 1 час, а затем охлаждаются и опять нагреваются до 560 оС, 1 час. Охлаждение детали после отпуска осуществляется на воздухе.

По окончании цикла термической обработки детали проходят очистку.

Последняя операция - контроль качества деталей после термической обработки:

1) для 3-5% от партии деталей производится проверка твердости. Твердость измеряется на твердомере Роквелла;

2) 100% наружный осмотр, не допускающий окалину, трещины, задиры и другие дефекты;

3) для 2-3 шт. от каждой садки производится анализ микроструктуры, осуществляемый в экспресс-лаборатории.

После этого детали вместе с сопроводительными документами транспортируются в контейнерах в сборочный цех.

Технологическая карта на термическую обработку фрез из стали Р6М5 приведена в приложении А.

Похожие работы

... деталей. Следовательно, для повышения долговечности машин решающее значение имеет упрочнение трущихся поверхностей деталей в процессе их изготовления и ремонта. Электромеханическая обработка, основана на термическом и силовом воздействии, она существенно изменяет физико-механические показатели поверхностного слоя деталей и позволяет резко повысить их износостойкость, предел выносливости и другие ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

0 комментариев