Навигация

Туш;

N=![]() 8 туш.

8 туш.

Следующим этапом технологических расчетов является определение потребности в формовочных, упаковочных и перевязочных материалах: оболочке, шпагате, скобах для клипсования колбасных батонов, пакетах или салфетках из полимерных пленок, многооборотной таре для транспортирования колбасных изделий (таблица 7).

Таблица 7 Расчет оболочки и вспомогательных материалов.

| № | Наименование колбас | Сменная выработка, кг | Диаметр оболочки, мм | Вид оболочки | Оболочка | Клипсы | Полимерн. ящик V=30кг, шт | ||

| норма | факт, шт | норма | факт. кг | ||||||

| Сырокопченые колбасы | |||||||||

| 1 | моссковская в/с | 10,0 | 45,0 | искус. | 1163,0 | 11,6 | 0,9 | 0,1 | 0,3 |

| 2 | армавирская 1 сорт | 10,0 | 45,0 | искус. | 1163,0 | 11,6 | 0,9 | 0,1 | 0,3 |

| Сосиски | |||||||||

| 3 | Городские 1 сорт | 4,0 | 24,0 | искус. | 3572,0 | 14,3 | 0,9 | 0,0 | 0,1 |

| 4 | Невские высший сорт | 50,0 | 24,0 | искус. | 3572,0 | 178,6 | 0,9 | 0,5 | 1,7 |

| 5 | Говяжьи 1 сорт | 70,0 | 24,0 | искус. | 3572,0 | 250,0 | 0,9 | 0,6 | 2,3 |

| 6 | Подольские 1 сорт | 10,0 | 24,0 | искус. | 3572,0 | 35,7 | 0,9 | 0,1 | 0,3 |

| сардельки | |||||||||

| 7 | Обеденный 1 сорт | 10,0 | 24,0 | искус. | 3572,0 | 35,7 | 0,9 | 0,1 | 0,3 |

| Полукопченые колбасы | |||||||||

| 8 | Краковская в/с | 10,0 | 50,0 | искус. | 704,0 | 7,0 | 0,9 | 0,1 | 0,01 |

| 9 | Армавирская высший сорт | 20,0 | 50,0 | искус. | 704,0 | 14,1 | 0,9 | 0,2 | 0,03 |

| 10 | Украинская 1 сорт | 260,0 | 50,0 | искус. | 704,0 | 183,0 | 0,9 | 2,3 | 0,4 |

| 11 | Городская 1 сорт | 70,0 | 50,0 | искус. | 704,0 | 49,3 | 0,9 | 0,6 | 0,1 |

| Вареные | |||||||||

| 12 | Минск 1 сорт | 80,0 | 80,0 | искус. | 298,0 | 23,8 | 0,9 | 0,7 | 2,7 |

| 13 | Ленинградская высший сорт | 100,0 | 80,0 | искус. | 298,0 | 29,8 | 0,9 | 0,9 | 3,3 |

| 14 | Любительская высший сорт | 70,0 | 95,0 | искус. | 217,0 | 15,2 | 0,9 | 0,6 | 2,3 |

| 15 | Молочная высший сорт | 10,0 | 95,0 | искус. | 217,0 | 2,2 | 0,9 | 0,1 | 0,3 |

| 16 | Русская высший сорт | 10,0 | 60,0 | искус. | 481,0 | 4,8 | 0,9 | 0,1 | 0,3 |

| Варено-копченые колбасы | |||||||||

| 17 | Сервелат в/с | 10,0 | 50,0 | искус. | 826,0 | 8,3 | 0,9 | 0,1 | 0,3 |

| 18 | Праздничная в/с | 20,0 | 50,0 | искус. | 826,0 | 16,5 | 0,9 | 0,2 | 0,7 |

| 19 | Говяжьи в/с | 40,0 | 50,0 | искус. | 826,0 | 33,0 | 0,9 | 0,4 | 1,3 |

| 20 | Особая в/с | 100,0 | 50,0 | искус. | 826,0 | 82,6 | 0,9 | 0,9 | 3,3 |

| итого | - | - | - | - | - | - | 8,7 | 20,6 | |

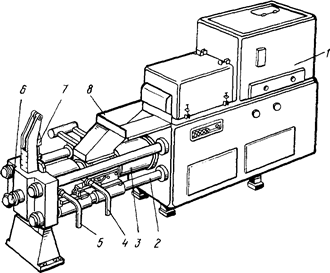

1.3 Выбор и расчет технологического оборудования

Выбор и последующий расчет числа единиц оборудования является наиболее важным этапом проектирования, т. к. от этого зависит качество выпускаемой продукции, производительность труда и экономическая эффективность предприятия.

Разнообразие технологического оборудования можно разделить на три основные группы:

- непрерывного действия;

- периодического (циклического) действия;

- для транспортировки и обработки сырья (подвесные пути, столы, чаны конвейерные и бесконвейерные).

Оборудование подбираем так, чтобы число машин в цехе было наименьшим, а коэффициент их использования – максимальным (по времени и загрузке был не ниже 0,8).

Необходимое число единиц технологического оборудования (m,шт) рассчитываем по формуле:

m=![]() или m=A / Q, (5)

или m=A / Q, (5)

где А-количество сырья, перерабатываемое на данном аппарате (машине), кг/смену;

Т-продолжительность смены, ч;

ς - средняя часовая производительность аппарата (машины), кг;

Q-сменная продолжительность аппарата (машины), кг/смену;

Расчеты по технологическому оборудованию сводим в таблицу 9.

Таблица 9 Расчет необходимого количества оборудования

| Технологическое оборудование | Марка | Произв-ть | Габар.разм., мм | Продолж.см., ч | Кол-во сырья | Число ед. оборудования |

| Волчок | МП - 2 | 300 | 680х370х650 | 8 | 745,42 | 1 |

| Куттер | КМ-1 | 200 | 1870x1345x1560 | 8 | 583,35 | 1 |

| Машина шпигорезная | ФШГ | 250 | 1080х735х1907 | 8 | 115,714 | 1 |

| Фаршемешалка | ЛВФ-150 | 480 | 900x1200x1250 | 8 | 1078,9 | 1 |

| Шприц вакуумный | 221 ФМ 040 | 500 | 700x630x1650 | 8 | 1078,90 | 1 |

| Льдогенератор | 221 ФЛА 240 | 240 | 750x700x1400 | 8 | 142,08 | 1 |

В термическом отделении в зависимости в зависимости от ассортимента, а также мощности цеха определяем количество термоагрегатов.

Для начала определим необходимое количество рам.

Нагрузка на одну раму размером 1200 × 1000 мм составляет для вареных и фаршированных колбас – 220 кг, сосисок – 100 кг, варено-копченых колбас -150 кг, полукопченых колбас – 130 кг.

Общее количество рам для каждого вида колбасных изделий (Р, шт) определяется по формуле:

Р=![]() , (6)

, (6)

где А- сменная выработка каждого вида колбасных изделий, кг;

q- нагрузка на раму каждого вида колбасных изделий, кг.

Вареные колбасы: Р=![]() =1,22 шт ;

=1,22 шт ;

Полукопченые колбасы: Р=![]() =2,76 шт ;

=2,76 шт ;

Сосиски: Р=![]() =1,8 шт ;

=1,8 шт ;

Варено-копченые колбасы: Р=![]() =1,13 шт ;

=1,13 шт ;

Сырокопченые колбасы: Р=![]() =0,13 шт ;

=0,13 шт ;

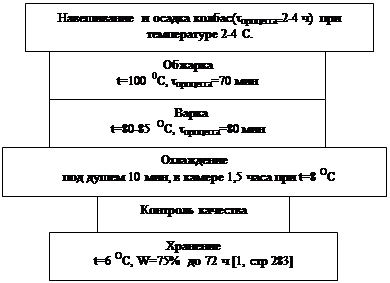

Общая длительность процессов термической обработки в среднем составляет:

Вареные колбасы (обжарка, варка) 130 мин

Сосиски и сардельки (обжарка, варка) 65 мин

Полукопченые колбасы (первичное копчение, варка, охлаждение, вторичное копчение) 8 ч

Варено-копченые колбасы (первичное копчение, варка, охлаждение, вторичное копчение) 14 ч

Сырокопченые колбасы 2-3 сут

Для расчета оптимального количества рам для каждого вида продукции необходимо вычислить оборачиваемость рам (С, раз):

С=![]() , (7)

, (7)

где Т- время работы в смену, ч;

t- время термической обработки, ч.

Вареные колбасы: С=![]() =3,7 раз

=3,7 раз

Полукопченые колбасы: С=![]() =1 раз

=1 раз

Сосиски: С=![]() =7,4 раз

=7,4 раз

Варено-копченые колбасы: С=![]() =0,57 раз

=0,57 раз

Сырокопченые колбасы: С=![]() =0,17 раз

=0,17 раз

Оптимальное количество рам (К, шт) определяется по формуле:

К=![]() . (8)

. (8)

Вареные колбасы: К=![]() =0,32 шт

=0,32 шт

Полукопченые колбасы: К=![]() =2,76 шт

=2,76 шт

Сосиски: К=![]() =0,24 шт

=0,24 шт

Варено-копченые колбасы: К=![]() =1,98 шт

=1,98 шт

Сырокопченые колбасы: К=![]() =0,76 шт

=0,76 шт

Необходимое количество камер n, шт , определяется по формуле:

n =![]() , (9)

, (9)

где М-количество рам за смену, шт;

τ- продолжительность цикла, ч;

m1 - количество рам, одновременно размещаемых в камере, шт;

Т-длительность смены, ч.

Вареные колбасы: n =![]() = 0,02 шт

= 0,02 шт

Полукопченые колбасы: n =![]() =0,69 шт = 1 шт

=0,69 шт = 1 шт

Сосиски: n =![]() =0,008 шт

=0,008 шт

Варено-копченые: n =![]() =0,86 шт = 1 шт

=0,86 шт = 1 шт

Сырокопченые: n =![]() =1,14 шт = 2 шт

=1,14 шт = 2 шт

Результаты определения необходимого количества термических камер представлены в таблице 10.

Таблица 10 Расчет необходимого количества термических камер

| Термоагрегат | Марка | Габаритные размеры, мм | Вид колбасных изделий | Кол-во сырья | Кол-во рам, шт | Расчетное кол-во термокамер | Принятое кол-во термокамер |

| Термокамера для вареных, варено-копченых колбас, и сосисок | Я5-ФТ2-Г-05 | 4890x1780x3800 | вареные, варено-копченые колбасы, и сосиски | 620 | 4 | 0,888 | 1 |

| Термокамера для п/к | Я5-ФТ2-Г-05 | 4890x1780x3800 | Полукопченые колбасы | 360 | 4 | 0,69 | 1 |

| Термокамера для с/к | Я5-ФТ2-Г-05 | 4890x1780x3800 | Сырокопченые колбасы | 20 | 4 | 1,14 | 2 |

| Итого: | - | - | - | 1000 | 12 | 2,71 | 4 |

Общее количество рам составило 12 шт, а общее количество камер составило 4 шт.

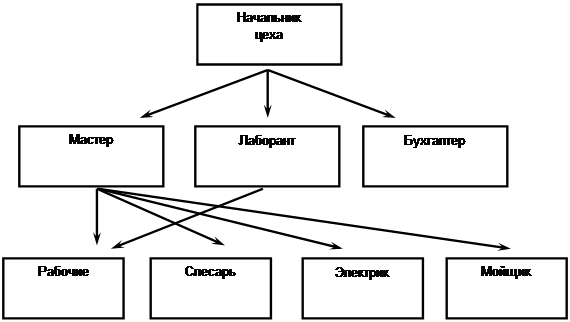

1.4 Расчет и расстановка рабочей силы

Численность рабочих n, чел, определяют на основании выбранных технологических схем производства продукции, материального расчета, расчета оборудования по нормам выработки на одного рабочего или нормам обслуживания машин (линий) по формуле:

n =![]() , (10)

, (10)

где М-масса сырья в смену, которое перерабатывают на данной операции, кг;

р- норма выработки одного рабочего на данной операции в смену.

В зависимости от выполняемых функций работающие на промышленном предприятии подразделяются на основных производственных рабочих, изготавливающих продукцию, которые могут работать на выполнении других технологических операциях и обслуживать машины (установки); вспомогательных рабочих, выполняющих подготовительные, заключительные и погрузочно-разгрузочные операции, а также рабочих, обеспечивающих обслуживание рабочих мест, ремонт, наладку оборудования, а также персонал, выполняющий функцию управления производством.

Общая продолжительность рабочей силы складывается из рабочих, выполняющих ручные, машинные, а также подготовительные и заключительные операции, занятых на обслуживании рабочих мест, на погрузочно-разгрузочных операциях.

Численность основных рабочих необходимо рассчитывать для каждого отделения. Численность вспомогательных рабочих составляет 15-20 % от численности основных.

Расчет необходимого количества рабочих в смену ведем по каждой операции отдельно и сводим в таблицу 11.

1.4.1 Расчет длины конвейерного стола в сырьевом отделенииДлина конвейерного стола (L, м) определяется исходя из количества рабочих, занятых на нем, и нормы длины на одного рабочего по формуле:

L=![]() , (11)

, (11)

где 2,5-необходимый запас длины конвейера (учитывается натяжение- ленты и безопасность рабочих);

Таблица 11 Расчет и расстановка рабочей силы

| Наименование операции | Масса перераб.сырья, кг/смену | Норма на 1 рабочего, кг/смену | Кол-во рабочих, чел | |

| принятое | расчетное | |||

| Сырьевое отделение | ||||

| Зачистка п/туш:-гов. | 553,100 | 42900,000 | 1,000 | 0,013 |

| -свин. | 520,400 | 29500,000 | 0,018 | |

| Разделка п/туш:-гов. | 553,100 | 20000,000 | 0,028 | |

| -свин. | 520,400 | 16300,000 | 0,032 | |

| Обвалка:-гов. | 553,100 | 1810,000 | 0,306 | |

| -свин. | 520,400 | 2500,000 | 0,208 | |

| Ручной съем шпика:2 катег. | 31,340 | 4500,000 | 0,007 | |

| 3 катег. | 324,500 | 4900,000 | 0,066 | |

| Жилован.:-гов. | 405,800 | 1430,000 | 0,284 | |

| -свин. | 339,700 | 2140,000 | 0,159 | |

| Итого: | - | - | 1,000 | |

| Посолочное отделение | ||||

| Измельч.мясн.сырья на волч. | 745,416 | 2300,000 | 1,000 | 0,324 |

| Измельч.шпика на шпигорез. | 1073,500 | 5200,000 | 0,206 | |

| Посол и перемешив.сырья на фаршмешалке | 1078,904 | 2400,000 | 0,450 | |

| Итого: | - | - | 1,000 | - |

| Машинно-шприцовочное отделение | ||||

| Составление фарша на куттере | 260,348 | 2000,000 | 2,000 | 0,130 |

| Шприцевание колбас | 1078,904 | 4500,000 | 0,240 | |

| клипсование батонов | 1078,904 | 1400,000 | 0,771 | |

| Итого: | - | - | 2,000 | - |

| Термическое отделение | ||||

| Термообработка | 1078,904 | 5800,000 | 1,000 | 0,186 |

| Итого по отделениям: | - | - | 5,000 | - |

| Числ-ть всп.рабочих.сост.15-20% от числ-ти основ.рабочих | - | - | 1 | - |

| Всего по цеху: | - | - | 6 | - |

l- длина рабочего места, м;

n -число рабочих, занятых на конвейере, чел;

k -коэффициент, учитывающий порядок работы за столом: при двухсторонней работе за столом k=2; при односторонней работе k=1.

L=![]() =4 м

=4 м

Площадь колбасного цеха складывается из площадей производственных, вспомогательных и складских помещений.

К производственным площадям относят площадь, необходимую для размещения технологического оборудования и осуществлений технологических операций. Вспомогательные площади: инструментальные, электрощитовые, коридоры, места для курения, раздевалки, санузлы, комната технолога. Складские помещения предназначены для хранения сырья, готовой продукции и вспомогательных материалов.

Площади отделений рассчитывают исходя из:

· продолжительности технологического процесса;

· норм площади на единицу оборудования;

· санитарных норм площади на одного рабочего.

1.5.1 Площадь сырьевого отделения

Площадь сырьевого отделения складывается из:

- площади, необходимой для обеспечения условий работы рабочих (норма площади на одного рабочего 8-10 м![]() );

);

- площади, необходимой для размещения и обслуживания оборудования (весов, столов обвалки и жиловки, кондиционеров, спусков – при многоэтажном решении). Норма площади – 18-36 м![]() на единицу оборудования.

на единицу оборудования.

Площадь камер размораживания и накопления мяса F, м![]() , определяем по формуле:

, определяем по формуле:

F=![]() , (12)

, (12)

где 1,2-коэффициент запаса площади для зачистки туш;

А-масса мяса на костях каждого вида, поступающего в сырьевое отделение, кг/ смену;

n- количество смен;

t- продолжительность размораживания или хранения мяса, сут;

q- норма нагрузки на 1 м![]() площади пола, кг/ м

площади пола, кг/ м![]() (q=200 кг/ м

(q=200 кг/ м![]() ).

).

Для говядины:

F![]() =

=![]() =16,59 м

=16,59 м![]()

Для свинины:

F![]() =

=![]() =11,6 м

=11,6 м![]()

F=10+18+16,59+11,6=56 м![]()

1.5.2 Площадь посолочного отделения

Площадь посолочного отделения складывается из площади, занятой оборудованием, и площади для созревания мяса при производстве колбас и соленых штучных изделий, посола шпика.

С учетом габаритных размером машин и нормальных условий обслуживания принимаем по 18 м![]() на каждый волчок и мешалку (F

на каждый волчок и мешалку (F![]() ).

).

Площадь для созревания мяса в посоле F![]() , м

, м![]() , определяем по формуле:

, определяем по формуле:

F![]() =n

=n![]() , (13)

, (13)

где n-число смен работы колбасного цеха в сутки;

А![]() - масса мяса, необходимая для производства колбас каждого вида, соленого шпика, кг/смену;

- масса мяса, необходимая для производства колбас каждого вида, соленого шпика, кг/смену;

t![]() - продолжительность созревания мяса в посоле для производства различных видов колбас, сут;

- продолжительность созревания мяса в посоле для производства различных видов колбас, сут;

q![]() - норма нагрузки на 1 м

- норма нагрузки на 1 м![]() пола в посолочном отделении, кг/смену:

пола в посолочном отделении, кг/смену:

| на подвесных путях в ковшах | 100 |

| то же в тазиках на рамах | 200 |

| на напольных стеллажах - тележках | 175 (16 тазиков по 20 кг) |

| в напольных чанах | 175 (вместимость чана – 300 кг устанавливаются в 2 яруса по высоте) |

| на стеллажах для шпика и грудинки | 700 |

| для свинокопченостей | 400 |

Таблица 12 Сроки созревания сырья в посоле

| Степень измельчения мяса | Сроки посола, сут | ||

| Мясо для колбас | Шпика | ||

| Фаршированных, вареных, сосисок | Полукопченых и варено-копченых | ||

| 2-3 мм | 0,25-0,50 | - | - |

| 16-25 мм | 1,0 | 1-2 | - |

| В кусках | 2,0 | 3,0 | 14-16 |

В зависимости от производственной мощности цехов и компоновочного решения площадь на проходы для перемещения сырья принимаем 50-100 % от площади, занимаемой посолочными чанами.

Площадь отделения для приготовления рассола принимаем в зависимости от мощности цеха в пределах 36-72 м![]() , склад соли рассчитываем исходя из нагрузки на 1 м

, склад соли рассчитываем исходя из нагрузки на 1 м![]() пола 1700-2000 кг (F

пола 1700-2000 кг (F![]() ).

).

Площадь отделения санитарной обработки тары принимаем 18-36 м![]() (F

(F![]() ).

).

Общая площадь посолочного отделения рассчитываем исходя из всех подсчитанных площадей по формуле:

F=F![]() . (14)

. (14)

F![]()

![]() = 2 м

= 2 м![]()

F= 18+2+18=38 м![]()

Площадь машино-шприцовочного отделения рассчитываем по нормам, необходимым для размещения и нормальных условий работы обслуживания оборудования. На одну единицу оборудования, кроме шприцов, принимаем 18-36 м![]() , в т. ч. для волчков – 18 м

, в т. ч. для волчков – 18 м![]() ; куттеров емкостью чаши 80, 120, 160 л - 18 м

; куттеров емкостью чаши 80, 120, 160 л - 18 м![]() ; куттеров емкостью чаши 270 л - 36 м

; куттеров емкостью чаши 270 л - 36 м![]() ; шпигорезки - 18 м

; шпигорезки - 18 м![]() .

.

На один шприц со столом для вязки колбас и местом размещения рам – 54-72 м![]() .

.

Площадь для приготовления чешуйчатого льда - 18 м![]() .

.

Общая площадь машино-шприцовочного отделения складывается как сумма всех площадей для размещения и нормальных условий обслуживания оборудования. F=18+18+18+18+54= 126 м![]()

Площадь осадочного отделения F, м![]() , определяем по формуле:

, определяем по формуле:

F= , (15)

, (15)

где A![]() -масса сырья каждого вида колбас, поступающего на осадку, кг/смену;

-масса сырья каждого вида колбас, поступающего на осадку, кг/смену;

τ![]() - продолжительность процесса осадки каждого вида колбас, сут;

- продолжительность процесса осадки каждого вида колбас, сут;

q- норма нагрузки на 1 м![]() площади пола, кг/ м

площади пола, кг/ м![]() (95 м2).

(95 м2).

Длительность осадки: полукопченых колбас 4 ч

варено-копченых колбас 24-48 ч

Сырокопченые 5-7 сут

F=![]() =6,8 м

=6,8 м![]() .

.

1.5.5 Площадь термического отделения

Площадь термического отделения определяем из количества термокамер и нормы их размещения в одном строительном квадрате. На площади 36 м![]() размещается четыре стационарных четырехкамерных термокамеры. Для нормального обслуживания на проезды для транспортирования рам и проходы принимают площадь, равную 100-200% площади камер.

размещается четыре стационарных четырехкамерных термокамеры. Для нормального обслуживания на проезды для транспортирования рам и проходы принимают площадь, равную 100-200% площади камер.

F![]() =36=36 м

=36=36 м![]()

F![]() =36

=36![]() 2=72м2

2=72м2

F![]() =36+72=108 м

=36+72=108 м![]()

Похожие работы

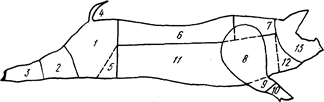

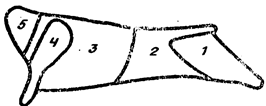

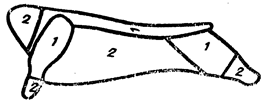

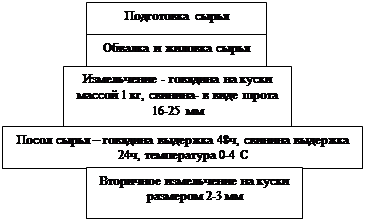

... наибольший удельный вес занимают говядина и свинина. Мясо используют в парном (только для изготовления вареных колбас), в остывшем, охлажденном, замороженном или размороженном состоянии. Мясо поступает в колбасные цехи на костях в виде туш, полутуш. Мясо должно быть доброкачественным, от здоровых животных и признано ветеринарно—санитарной службой пригодным на пищевые цели. В некоторых случаях по ...

... (ДСТУ, ГОСТам, технологічним інструкціям, тощо). [29] При виборі асортименту врахували місцеві умови і тип підприємства. Співвідношення між окремими видами готової продукції приймаємо згідно Відомчих норм технологічного проектування та з урахуванням того , що варена груп ковбас має найбільший попит у населення.. При виконанні розрахунків ковбасного виробництва обрали груповий асортимент, а потім ...

... Расстановку оборудования по цехам и производствам осуществляют методом плоскостного моделирования на планах производственных цехов в масштабе 1:100. 3. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ КОЛБАСНОГО ЦЕХА. 3.1. Расчет сырья и материалов. Расчеты сырья колбасных мини-цехов и цехов мясокомбинатов различны и могут быть условно разделены на следующие группы: расчет цеха убоя скота и разделки туш; расчет ...

... обвалки и жиловки мяса рассчитывают на основании укрупненных затрат времени на производство колбасных изделий. Длину стола определяют по формуле (6.1.1) [3]: , (6.1.1) где n – количество рабочих, выполняющих данные операции; l – фронт одного рабочего места (1,25-1,5 м); K – коэффициент, учитывающий работу с одной или двух сторон стола, К=1 или ...

0 комментариев