Навигация

1.2.3 Анализ рабочего чертежа

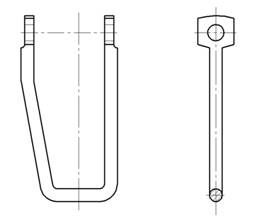

Спроектируем технологический процесс обработки тяги. Объём выпуска деталей – 30 шт. Материал – сталь 45.

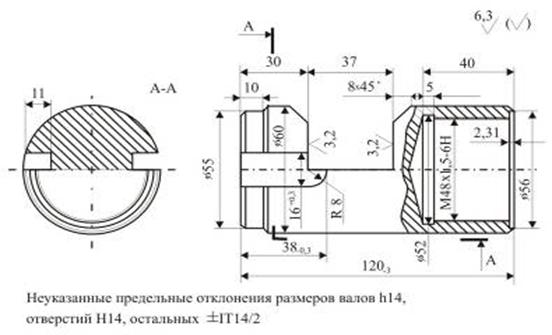

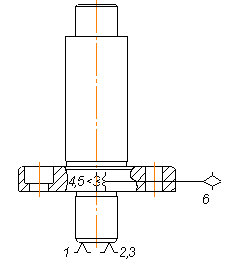

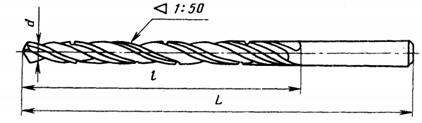

Рис. 1. Рабочий эскиз

На первом этапе проектирования (анализ исходных данных) необходимо осуществить анализ рабочего чертежа детали и технических требований на изготовление. Выявить соответствие заданных требований точности и качества обрабатываемых поверхностей служебному назначению детали. Все размеры чертежа в последовательности подсчётах будут указаны с соответствующими допусками на изготовление.

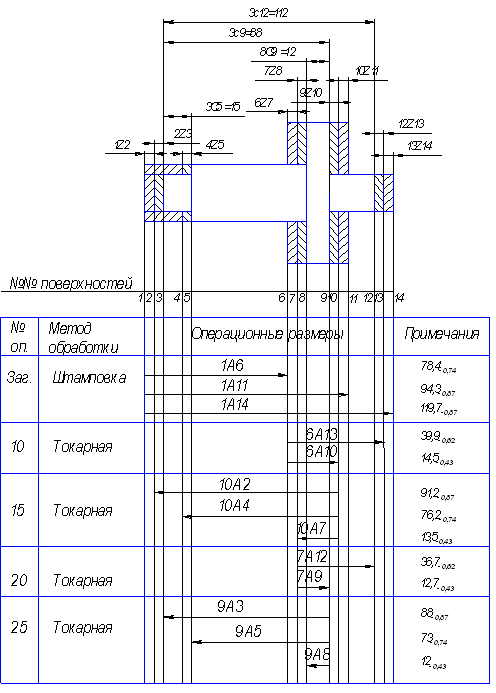

Анализируя все поверхности заданной детали – «тяги», представим его диаметральные и линейные размеры в табличной форме. (См. табл. 3).

Таблица 3. Соответствие параметров шероховатости обрабатываемой поверхности степени точности (квалитету)

| № | Характеристика поверхности | Шероховатость Ra, мкм | Квалитет точности | Допуски размеров, мм |

| Диаметральные размеры наружные | ||||

| 1 | Диаметр 60 мм | 6,3 | 8 | -0,046 |

| 2 | Диаметр 55 мм | 6,3 | 8 | -0,046 |

| Диаметральные размеры внутренние | ||||

| 3 | Отверстие, диаметр 56 мм | 6,3 | 8 | +0,046 |

| 4 | Отверстие, диаметр 52 мм | 6,3 | 8 | +0,046 |

| 5 | Отверстие, диаметр 47 мм | 6,3 | 8 | +0,039 |

| Линейные размеры | ||||

| 6 | Размер 40 мм | 6,3 | 8 | ±0,039 |

| 7 | Размер 37 мм | 6,3 | 8 | ±0,039 |

| 8 | Размер 22 мм | 3,2 | 7 | ±0,021 |

| 9 | Канавка (глубина) 11 мм | 6,3 | 8 | ±0,033 |

| 10 | Размер 10 мм | 6,3 | 8 | ±0,022 |

| 11 | Размер 5 мм | 6,3 | 8 | ±0,018 |

| 12 | Размер 2,31 | 6,3 | 8 | ±0,014 |

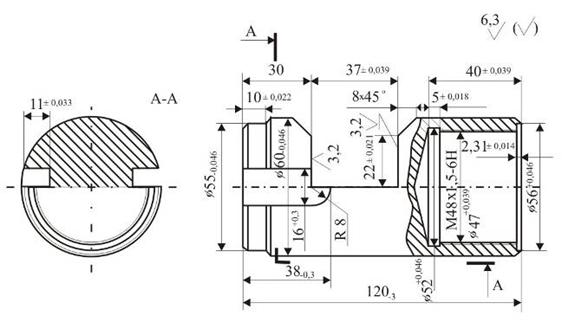

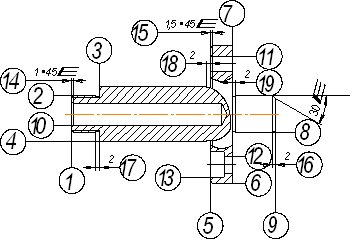

Уточнённый технологом чертёж будет иметь следующий вид (см. рис. 2):

Рис. 2. Уточнённый эскиз

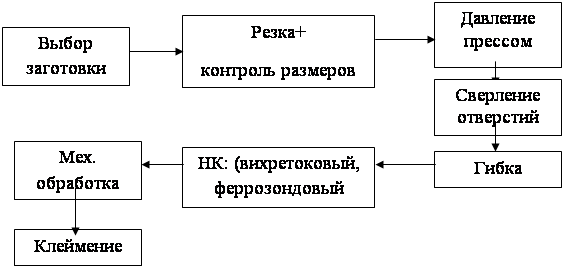

2. Проектирование технологического процесса механической обработки детали

На втором этапе, после предварительного анализа исходных данных, технолог приступает к непосредственному проектированию технологического процесса механической обработки, включающего в себя разработку маршрутной (определение состава операций и необходимого технологического оснащения) и операционной технологии (разработка структуры операции и осуществление технологических расчётов) обработки деталей. Традиционно выполняются следующие виды работы:

1.Выбор установочной базы и способа закрепления заготовки на этой базе.

2.Намечают измерительные и чистовые базы и способы закрепления заготовок на этих базах.

3.Установление последовательности обработки.

4.Выбор методов (операций) обработки.

5.Выбор оборудования, приспособлений и инструментов.

6.Определение состава переходов в пределах операции.

7.Определение расчётных размеров обрабатываемых поверхностей для каждого перехода (расчёт припусков на обработку);

8.Выбор режимов работы оборудования (расчёт режимов резания), определение основного (технологического) времени и нормы на выполнение работы в целом.

Указанная последовательность действий в основном отражает специфику массового и серийного производства, В этих условиях у технолога есть возможность разработать «идеальный» технологический процесс изготовления изделия, под который будут заказаны соответствующие станки, изготовлены приспособления и инструмент.

В известной степени такое разделение проектировочных процедур является условным: вопросы базирования, определения последовательности методов обработки, выбора оборудования решаются взаимосвязано. В условиях единичного, мелкосерийного производства указанная последовательность определенным образом меняется. В первую очередь, определяется принципиальная возможность изготовления изделия существующими средствами технологического оснащения.

Похожие работы

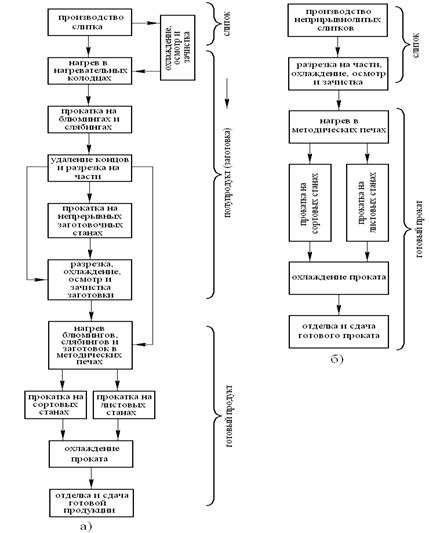

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... подразделяют на виды и выполняют строго по определенной форме. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления изделия и содержат необходимые данные для организации производства. К графическим документам относят карты эскизов, к текстовым — маршрутную и комплектовочную карты, карту ...

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев