Навигация

Выбор последовательности обработки и схем базирования

2.1.2 Выбор последовательности обработки и схем базирования

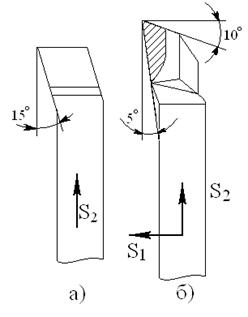

При установлении последовательности обработки необходимо придерживаться следующих рекомендаций:

- в первую очередь обрабатываются те поверхности, которые являются базовыми при дальнейшей обработке;

- при невысокой точности исходной заготовки сначала следует обрабатывать поверхности, имеющие наибольшую толщину удаляемого металла (для раннего выявления литейных и других дефектов, например, раковин, включений, трещин, волосовин и т.п., и отсеивания брака);

- далее выполняют обработку поверхностей, снятие металла с которых в наименьшей степени повлияет на жесткость заготовки;

– последовательность операций необходимо устанавливать в зависимости от требуемой точности поверхности: чем точнее должна быть поверхность, тем позднее её необходимо обрабатывать, так как обработка каждой последующей поверхности может вызвать искажение ранее обработанной поверхности (снятие каждого слоя металла с поверхности заготовки приводит к перераспределению остаточных напряжений, что и вызывает деформацию заготовки);

- последней обрабатывают ту поверхность, которая является наиболее точной и ответственной для работы детали в машине;

- операции обработки поверхностей, имеющих второстепенное значение и не влияющих на точность основных параметров детали (сверление мелких отверстий, снятие фасок, прорезание канавок, удаление заусенцев и т.п.), следует выполнять в конце технологического процесса, но до операций окончательной обработки ответственных поверхностей;

- в конец маршрута желательно также выносить обработку легкоповреждаемых поверхностей (наружные резьбы, наружные зубчатые поверхности, наружные шлицевые поверхности и т.п.);

- поверхности, обработка которых связана с точностью и допусками относительного расположения (соосности, перпендикулярности и т.п.), изготавливают при одной установке;

- совмещение черновой (предварительной) и чистовой (окончательной) обработок в одной операции и на одном и том же оборудовании нежелательно – такое совмещение допускается при обработке жестких заготовок с небольшими припусками;

- при выборе установочных (технологических) баз следует стремиться к соблюдению двух основных условий: совмещение технологических баз с конструкторскими (например, отверстие в корпусе насадной цилиндрической фрезы одновременно служит посадочным местом для оправки в процессе эксплуатации и базой для большинства операций); постоянству баз, т.е. выбору такой базы, ориентируясь на которую можно произвести всю или почти всю обработку (например, центровые отверстия вала, оси или хвостовики режущего инструмента).

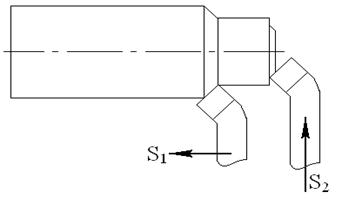

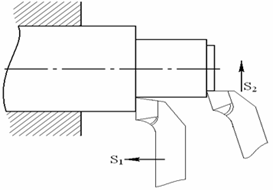

Вид заготовки определяет последовательность обработки. Применительно к рассматриваемому примеру, заготовка может представлять собой длинномерный пруток. В этом случае, с одной установки обрабатываются все поверхности, затем, осуществляется отрезка детали от прутка с подрезкой торца, и в последнюю очередь будет обработана наиболее точная поверхность (Ø55). В нашем случае заготовка порезана на мерные длины, поэтому обработка будет осуществляться с переустановкой.

При определении последовательности обработки, в соответствии с рекомендациями, чистовой базой будет являться обработанная поверхность Ø60 мм, относительно которой будут обрабатываться все остальные поверхности. В результате будет обеспечена соосность диаметров Ø60 и Ø55 мм. Далее осуществляется процесс сверления и нанесения внутренней резьбы, после – выборка средней части детали, затем снятие канавок. Несомненно, так же с детали осуществляется снятие фасок (для упрощения эти процессы обработки опущены).

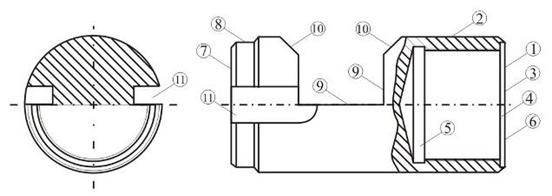

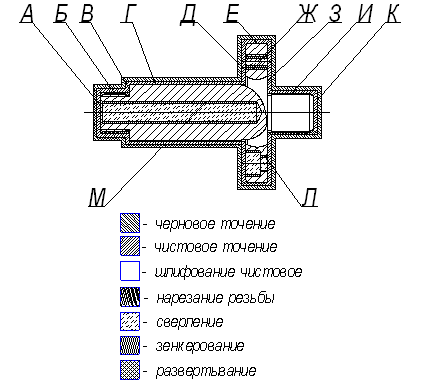

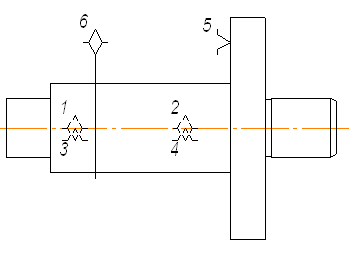

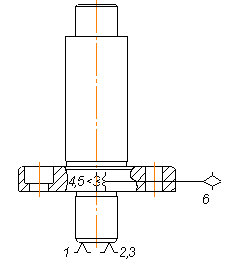

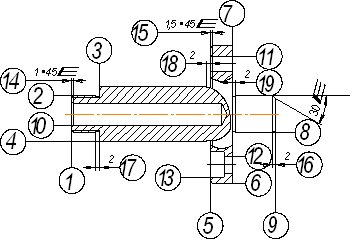

Для удобства целесообразно составить эскиз детали. Обрабатываемые поверхности пронумерованы арабскими цифрами в кружках, в порядке следования обработки (рис. 3).

Рис. 3. Технологическая схема последовательности обработки поверхностей детали

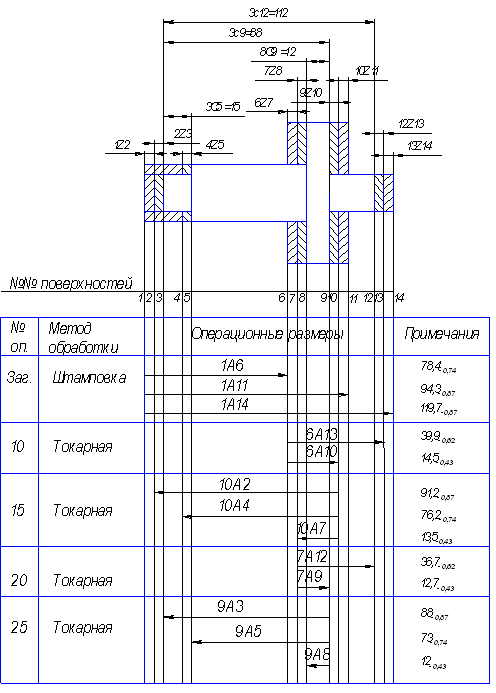

На этом этапе у будущего технолога формируются навыки составления уточненного чертежа детали, представленного конструктором, который должен с учётом принятой последовательности обработки обеспечить выдерживание заданной точности размеров. С учётом принятой последовательности обработки линейный размер 120-3 получается при окончательной подрезке торца. Фрезерование средней части детали будет производиться с переустановкой. Таблица 5

Пример составления таблицы для оформления технологического процесса на маршрутных, операционных картах

| № | Наименование операции и содержание по переходам | Наименование и модель станка | Инструмент | Приспособления | |

| режущий | вспомогательный | ||||

| 1 | Подрезка торца 1 | 16К20 | Резец подрезной | Штангенцир-куль | Патрон трехкулач-ковый |

| 2 | Точить поверхность 2 однократно, выдерживая размер Ø 60 мм на длине 120 мм | 16К20 | Резец упорный | Штангенцир-куль | Патрон трехкулач-ковый |

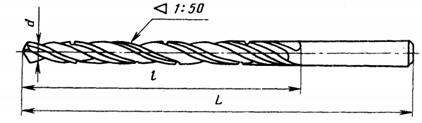

| 3 | Сверление поверхности 3 | 16К20 | Сверло сперальное | Штангенцир-куль | Патрон трехкулач-ковый |

| 4 | Точение посадочного гнезда 4, до Ø 56 мм | 16К20 | Резец упорный | Штангенцир-куль | Патрон трехкулач-ковый |

| 5 | Внутренняя обточка поверхности 5 | 16К20 | Резец упорный | Штангенцир-куль | Патрон трехкулач-ковый |

| 6 | Нанесение резьбы M48x1,5–6H, поверхность 6 | 16К20 | Метчик | Штангенцир-куль | Патрон трехкулач-ковый |

| 7 | Подрезка торца 7 | 16К20 | Резец подрезной | Штангенцир-куль | Патрон трехкулач-ковый |

| 8 | Точить поверхность 8 выдерживая размер Ø 55 мм на длине 10 мм | 16К20 | Резец упорный | Штангенцир-куль | Патрон трехкулач-ковый |

| 9 | Фрезерование поверхности 9 | 6Р82Г | Фреза концевая | Микрометр | Тиски |

| 10 | Фрезерование поверхности 10 | 6Р82Г | Фреза концевая | Штангенцир-куль | Тиски |

| 11 | Фрезерование поверхности 11 | 6Р82Г | Фреза фасонная | Штангенцир-куль | Тиски |

Указанная таблица (табл. 5) используется при окончательном оформлении технологического процесса на маршрутных, операционных картах и картах эскизов механической обработки.

В результате расчёта припусков на механическую обработку уточняются размер заготовки, промежуточные размеры заготовки на чистовых и тонких операциях обработки. Эта информация используется при расчёте режимов резания и норм времени на обработку.

После осуществления необходимых технологических расчётов в операционную карту механической обработки заносят информацию об используемых режимах обработки, количестве рабочих ходов режущего инструмента.

Похожие работы

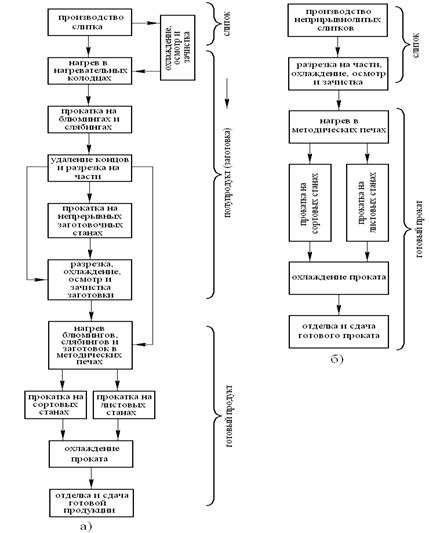

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

... подразделяют на виды и выполняют строго по определенной форме. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления изделия и содержат необходимые данные для организации производства. К графическим документам относят карты эскизов, к текстовым — маршрутную и комплектовочную карты, карту ...

... 2(100+80+√0,842)=2∙180,84 = 361,68 7. Расчет промежуточных минимальных диаметров по переходам проводится в порядке, обратном ходу технологического процесса обработки этой поверхности, т.е. от размера готовой детали к размеру заготовки, путем последовательного прибавления к наименьшему предельному размеру готовой поверхности детали минимального припуска 2Zi min. Результаты заносятся ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

0 комментариев