Навигация

Предел ограниченной выносливости материала зубьев

9. Предел ограниченной выносливости материала зубьев

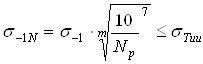

,

,

где ![]() ;

; ![]() - по §4, п. 2;

- по §4, п. 2; ![]()

![]()

При ![]() ,

,

кГ/мм2,>

кГ/мм2,> ![]() =

=

=![]() кГ/мм2 =

кГ/мм2 =![]() Н /мм2

Н /мм2

Следовательно, ![]() = 39,6 кГ/мм2.

= 39,6 кГ/мм2.

При реверсе ![]() и, следовательно, опять

и, следовательно, опять

![]() = 39,6 кГ/мм2 = 388 Н/мм2.

= 39,6 кГ/мм2 = 388 Н/мм2.

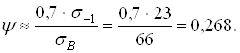

10. Коэффициент чувствительности материала зубьев к асимметрии цикла напряжения [I]

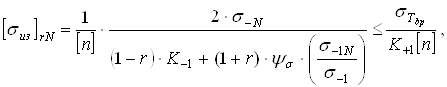

11. Допускаемые напряжения на изгиб зубьев при асимметричных циклах и ограниченной долговечности

,

,

где [n]= 1,7÷2— допускаемый коэффициент запаса прочности зубьев на

изгиб.

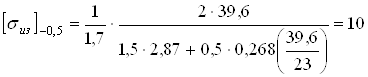

Принимая для незакаленных зубьев [n] = 1,7 (отсутствуют закалочные напряжения), находим:

Следовательно

![]() кГ/мм2 = 117 Н/мм2;

кГ/мм2 = 117 Н/мм2;

при r=-0,5 (реверс момента)

кГ/мм2<21.

кГ/мм2<21.

Из сопоставления следует, что изгибная прочность зубьев лимируется величиной ![]()

§ 18. Проверка зубьев червячного колеса на изгибную прочность

1. На номинальном режиме

![]() , т.е. 2,2 кГ/мм2<10.

, т.е. 2,2 кГ/мм2<10.

§ 19. Окончательные основные размеры червячной пары

редуктора

A = 187,50 мм ; ![]() ;

;

![]() мм;

мм;

![]() мм;

мм; ![]() ;

;

![]() ;

;

![]() мм;

мм; ![]() ;

; ![]() .

.

Конструктивная ширина червячного венца b≈1,08; b=88; q=8.

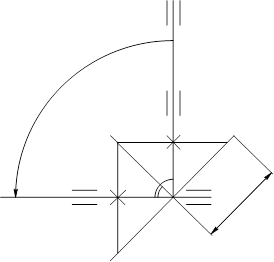

Глава III. Расчет конической зубчатой пары

Исходные данные

1. Мощность на ведущем валу W1=2,2 квт.

2. Число оборотов ведущего вала n1=5000 об/мин.

3. Межосевой угол δ=90°.

4. Передаточное число пары i1=1,72.

5. К.п.д. зубчатой пары η≈0,98.

6. Коэффициент динамичности внешней нагрузки KД=1,05.

7. Расчетная долговечность Nц.н=800 циклов

8. Коэффициент перегрузки при пробуксовке муфты Kпер=2.

|

|

|

|

|

|

Рисунок 4 - Кинематическая схема конической пары в 1-й ступени редуктора

§1. Определение угловых скоростей

n1=10 000 об/мин;

![]() об/мин (далее подлежит уточнению).

об/мин (далее подлежит уточнению).

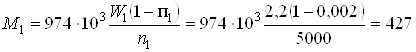

§2. Определение крутящих моментов (исходя из полной номинальной загрузки двигателя)

кГмм =

кГмм =![]() Нмм;

Нмм;

![]() кГмм =

кГмм =![]() Нмм.

Нмм.

§3. Подбор материала и термообработки зубчатых колес

Твердость зубьев шестерен для сближения долговечности шестерни и колеса рекомендуется назначать выше твердости зубьев колес.

Обычно ![]() .

.

Выбираем материал с высоким пределом выносливости, достаточной твердостью и хорошей ударной вязкостью (![]() кГм/см2).

кГм/см2).

С целью сохранения последней у малых зубьев желательно ограничить твердость HB<400, поскольку применение здесь поверхностей закалки затруднительно.

Этим требованиям удовлетворяет сталь 18ХНВА с соответствующей термообработкой [I] (см. табл. 1).

Таблица 1

| Зубчатые колеса | Термообработка | σВ, кГ/мм2 | σТ, кГ/мм2 | σ1, кГ/мм2 | НВ | Е, кГ/мм2 | aк, кГ/мм2 |

| Шестерня Колесо | Закалка с низким отпуском Термоу- лучшение | 130 110 | 110 80 | 56 53 | 370+ 400 330+ 340 | 2,04·104

---,,--- | 12 11 |

Заготовка колес – из проката или штамповки.

§4. Определение числа циклов изменения напряжений зубьев за расчетную долговечность

![]() циклов,

циклов,

где a – число зацеплений, проходимых зубом одной и той же

стороной

профиля за 1 оборот;

n – число оборотов в минуту;

tp – расчетная длительность нагружения детали в минутах за

один цикл

эксплуатационной нагрузки.

0 комментариев