Навигация

Обзор литературы

2. Обзор литературы

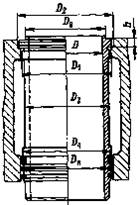

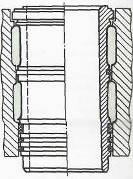

2.1 Анализ существующих методов наращивания изношенных посадочных мест коренных опор блока

Основная причина отказа неподвижных сопряжений машин – нарушение неподвижности посадки.

Износ посадочных отверстий вследствие приваривания вкладышей коренных подшипников блока является причиной неравномерности крутящего момента, возрастания динамических нагрузок, увеличения вибраций, снижающих долговечность не только подшипников, но и все сборочной единицы.

Рассмотрим некоторые наиболее распространенные виды восстановления посадочных мест блока, а так же некоторые перспективные виды наплавки, которые обеспечивают в будущем широкое применение в ремонтном производстве.

а) Сущность способа восстановления контактной приваркой стальной ленты заключается в том, что на изношенную поверхность детали накладывают стальную ленту и приваривают ее электрической контактной шовной сваркой.

Предварительная обработка изношенных посадочных отверстий в блоке производится на радиально-сверлильном станке. Предварительно в расточенные посадочные отверстия вставляют отрезок ленты по ширине гнезда. Толщину привариваемой ленты в зависимости от величины износа принимают от 0,4 до 0,8мм. В отверстие корпусной детали, закрепленной на станине станка, вводят на глубину наложения первого шва сварочный ролик.

Включают насос охлаждающей жидкости ролика, вращения шпинделя станка, пневмопривод и сварочный ток. При этом сварочный ролик обкатывает с определенным давлением стальную ленту, накладывая кольцевой сварной шов. Определенный шаг сварных точек обеспечивает герметичность шва по всему параметру гнезда. Наложение шва заканчивается после перекрытия его начала на 5 – 6 точек.

Процесс приварки ленты ведут при напряжении 4-5 В, при сварочном токе 7,5 – 8,0 кА, цикле сварки 0,24 с., усилия прижатия роликов 1,8-2,0 кН, скорости сварки 0,58 м/мин, расходе охлаждающей жидкости 1-1,5 л/мин.

Контактная сварка чугунной детали и стальной ленты не приводит к значительным напряжениям в сварном соединении, так как процесс образования сварной точки длиться 0,05-0,1 с. и происходит при высоких скоростях нагрева и под воздействием давления, способствующего уплотнению металлов.

б) Способ детонационного напыления заключается в следующем: в рабочую камеру детонационной установки подаются горячая смесь и напыляемый порошок с помощью электрической искры смесь поднимается, из рабочей камеры по отвалу пламя распространяется с возрастающей скоростью до возникновения детонационной волны. Скорость распространения детонации 1000…3500 м/с, зависит от характеристик горючей смеси.

При исследовании продуктов детонации последние увлекают за собой частицы порошка, которые, кроме кроме тепловой получают и кинетическую энергию. Скорость выноса порошка 600…1000 м/с. Установленная по пути потока газов и порошка изношенная поверхность покрывается частицами напыляемого материала. Особенностью детонационного напыления является меньший нагрев частиц, и их более высокая скорость по сравнению, например, с плазменным напылением.

Недостатками этого способа являются: нагрев детали до 200-250 0С, при этом могут возникнуть внутренние напряжения; высокая себестоимость восстановления деталей; повышенный шум; объемные габариты; низкая производительность (расход порошка 1,8 кг/ч).

в) Плазменная наплавка.

В качестве источника тепловой энергии при плазменной наплавке применяется струя плазмы. Плазма представляет собой полностью или частично ионизированный газ, нагретый до очень высокой температуры и обладающий свойством электропроводимости. Плазменную струю получают в специальных устройствах, которые называют плазмотронами или плазменными горелками. В качестве плазмообразующего газа применяют аргон, азот, гелий, водород и их смеси. Аргонная плазменная струя имеет наибольшею температуру (до 15÷20 тыс. 0С) и сверхзвуковую скорость истечения до 1000-1500 м/с. Присадочный материал при плазменной наплавке вводится в сварочную ванну в виде порошка или проволоки. Для того чтобы получить плазменную струю между анодом и катодом, возбуждают электрическую дугу, и в зону горения вводят плазмообразующий газ, который проходя через дуговой промежуток, нагревается до высокой температуры и ионизируется, т.е. распадается на положительно и отрицательно заряженные ионы. Высокая концентрация тепловой энергии в плазменной струе, стабильность дугового разряда, возможность раздельного регулирования степени нагрева основного и присадочного материалов обуславливают преимущества применения плазмы при наплавке детали.

К преимуществам данного способа наплавки относятся возможность регулирования в широких пределах физико-механических свойств покрытий в зависимости от материала восстанавливаемых деталей и высокая производительность (около 3…8 кг/ч).

Недостатками плазменного способа наплавки несомненно является высокая стоимость оборудования и его эксплуатационные затраты, сопровождается сильным ультрафиолетовым излучением.

г) Газопламенное напыление.

Способ основан на нанесении покрытия на деталь напылением газовой струей порошка, нагретого пламенем газа до жидкого или вязкотекучего состояния. Порошок подается в зону плавления с помощью трансформирующего газа.

Подготовка деталей: перед нанесением покрытия поверхность детали обезжиривают. Для напыления тугоплавких материалов применяют установку УЛН-8-64, которая состоит из распылительной головки, автономно расположенного питателя и вспомогательного оборудования. Она работает на оцителено-кислородном пламени. Трансформирующим газом служит кислород.

Метод газопламенного напыления обладает преимуществом перед плазменной: используются различные типы газопламенных пистолетов гораздо меньших размеров чем плазмотроны, отсутствие электродов и высокого напряжения, отсутствие возбуждающих газов. Стоимость оборудования и затраты на эксплуатацию при этом ниже.

д) В ремонтном производстве применяют также местные осаждения при неподвижном электролите. Отверстие герметизируют снизу, заливают в него электролит, устанавливают анод и подключают к источнику тока. Само отверстие служит ванночкой. Этот способ часто применяют для восстановления посадок под подшипники в корпусных деталях.

Железнение проводят в электролите при катодной плотности тока 10…20 А/дм2. Его предварительно нагревают до температуры 50…60 0С и заливают в местную ванну. В дальнейшем ее поддерживают на уровне 60…90 0С за счет выделения теплоты при электролизе.

Иногда анодные травления поверхности проводят непосредственно в электролите железнение: включают ток обратной полярности (“+” на деталь и “-” на анод) и травят при плотности тока10-15 А/дм2 в течение 1…1,5 мин. Затем переключают полярность (“-” на деталь и “+” на анод) и выполняют железнение необходимой толщины.

Преимущества железнения: возможность регулирования твердости покрытия в широких пределах от НВ 150 до НВ 600, дешевизна и доступность применяемых исходных материалов.

Недостаток процесса: нестабильность процесса по кислотности электролита и необходимость подогрева при горячем остапивании большая трудоемкость.

В данном разделе были рассмотрены основные из применяемых способов наплавки изношенных деталей машин, приведены их достоинства и недостатки в отношении качества наплавляемого материала. Так же были рассмотрены некоторые виды наиболее перспективных в будущем видов наплавки.

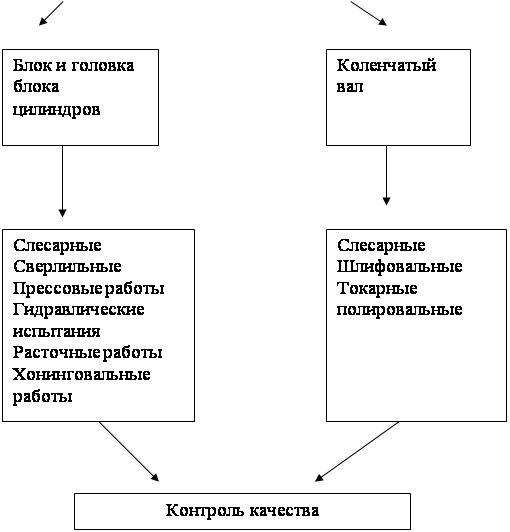

Целью данного дипломного проекта является выбор наиболее приемлемого для данного предприятия вида автоматической наплавки для восстановления изношенных посадочных мест коренных подшипников и проектирование участка для наплавки указанного вида работы.

Похожие работы

... Полуось заднего моста – Nкр=10000 шт.; 4) Ведущая вал-шестерня – Nкр=10000 шт.; 2. Назначение и структура проектируемого предприятия Проектируемое предприятие специализированным предприятием по восстановлению шлицевых валов КПП, полуосей ведущих мостов, ведущих шестерён ГП, мощностью 10000 капитальных ремонтов каждой детали в год. При данной мощности целесообразно применять бесцеховую ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... затем сушат в сушильном шкафу (t = 200С, = 10 мин). Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части. 6. Охрана труда гильза цилиндр гальваномеханический восстановление 6.1 Меры безопасности при ремонте гильз ДВС Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной ...

... 1500*2500 3,75м 3,75м настольно-сверлильный станок 1 стационарный 1000*1500 1,5м 1,5м подставка под настольное оборудование 1 стационарный 1000*1600 1,6м 1,6м итог: 31,14м.кв. 2.2. ЭКОНОМИЧЕСКИЙ РАСЧЕТ При проектировании участка предлагается рассчитать основные технико- экономические показатели деятельности участка. Для этого предлагается провести расчет стоимости 1 нормо- часа ...

0 комментариев