Навигация

Расчет среднегодового расхода тепла на отопление и вентиляцию

4.6.2 Расчет среднегодового расхода тепла на отопление и вентиляцию

Годовой расход пара на отопление и вентиляцию рассчитываем по формуле [11]:

дт · Тот · Vзд / 1000 · i , м2 (4.17)

где дт – расход тепла на 1м2 здания, ккал/ч;

дт = 20 ккал/ч

Тот – число часов отопительного периода, ч;

Тот = 4368 ч.

Vзд – объем производственного здания, м3;

i – теплосодержание пара, ккал/кг;

i = 540 ккал/ч

Qг.р.п. = (20·4368·216)/(1000·540) = 35 м3

4.6.3 Расчет годовой потребности в сжатом воздухе участка

Потребность в сжатом воздухе определяем по формуле [11]:

Qв = Кс · Кп · Кэ · ΣQср · Фд · η , м3 (4.18)

где Кс – коэффициент спроса на воздух, Кс = 0,4÷0,6;

Кп – коэффициент, учитывающий потери воздуха из-за неплотностей соединения, Кп = 1,5;

ΣQср – суммарный средний расход пневмоприемников, м3/ч;

Фд – действительный годовой расход времени оборудования, ч;

η – число смен работы

Qв = 0,5·1,5·1,3·4·1374,7·1 = 7701 м3

5. Конструкторская часть

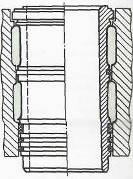

5.1 Описание установки для подготовки поверхности под напыление

Одна из важных характеристик газотермических покрытий, определяющих их эксплуатационные свойства, - прочность сцепления напыленного слоя с основой (деталью, на которую они нанесены). Для повышения ее способности к образованию прочной связи с покрытием, а также ее развития путем придания ей шероховатости детали перед напылением подвергают абразивно-струйной обработке. При этом на поверхностях, подлежащих напылению, создается шероховатость в высотой микронеровностей 10 – 60 мкм (в ряде случаев до 100 мкм).

Основные данные и характеристики приведены в таблице 5.1

Таблица 5.1 – Технические данные установки для подготовки поверхности под напыление.

| Наименование показателей | Единицы измерения | Норма |

| Оптимальное давление сжатого воздуха Расход абразивной крошки Расход воздуха Производительность обработки плоских поверхностей Количество обслуживающего персонала Габаритные размеры: длина ширина высота | мПа м3/час м3/мин м2/ч чел. мм | 0,6 0,5 1,2 1,8 1 870 1170 1800 |

Устройство и работа изделия

Установка для подготовки поверхности под напыление (приведена в листе графической части) состоит из следующих основных частей: корпуса 1, крышки 2, стола 4, полки 5, шпинделя 6, штурвала 7, дробемета 8, пистолета дробеструйного 10.

На корпусе 1 установлена откидывающаяся крышка 2. Корпус является основополагающей частью устройства, в котором происходит непосредственного подготовка поверхности ремонтируемого блока к напылению. Также в нем имеется два отверстия с нарукавниками, предназначенными для удержания пистолета 10 рабочим при обработке поверхности.

Загрузка в корпус производится с помощью электротали, сверху за счет откидывания крышки. Для установки блока, в корпусе смонтирован поворотный стол 4, с ножным приводом. Для придания жесткости установки поворотного стола, в корпусе предусмотрены ребра жесткости. Основания стола и полка 5 выполнены в виде решетки, для обеспечения свободного прохода зернонарунда от поверхности обрабатываемой детали в дробемет 8.

Стол монтируется на штурвал 6, который вращается в корпусе подшипников на двух втулках из гетинакса. Верхняя втулка защищена от зернокорудна сальником 19, что предотвращает заклинивание шпинделя 5. При вращении, на нижней части шпинделя крепится штурвал 7, привод стола.

Мелкие частицы и пыль образующиеся при обработке детали, удаляются вытяжным устройством.

Для обеспечения наблюдения за процессом обработки поверхности детали, крышка камеры оборудована смотровым окном.

К корпусу приварены опоры с регулировочными болтами 16, обеспечивающие правильное положение корпуса относительно горизонтальной поверхности пола.

В нижней части бункера дробеструйной камеры приварен дробемет 8, являющийся основным узлом подачи зернокарунда к пистолету. В корпусе дробемета смонтировано сопло обеспечивающего захват зернокарунда и подачу его к пистолету с большой скоростью.

Подвод зернокарунда от дробемета к пистолету производится по резиновому шлангу. В параллельные ветви “компрессор – дробемет – пистолет” смонтирована ветвь “компрессор – пистолет” – которая обеспечивает паток сжатого воздуха и засасывания зернокарунда из дробемета по принципу эмекции.

При подводе сжатого воздуха к дробемету, установлен масловлагоотделитель 30, который предназначен для очистки воздуха от влаги и частиц масла подающегося от компрессора к пистолету.

Для регулировки давления подаваемого воздуха в дробемет 8 установлен вентиль 15.

Внутри корпуса (шкафа) размещен абразивноструйный пистолет, засасывающий абразивную крошку из резервуара.

Через штуцер при открытом кране подается сжатый воздух в энжекторный узел. При этом через шланг-заборник происходит засасывание абразивной крошки, находящейся в резервуаре нижней части корпуса, т.е. в дробемете. Поток сжатого воздуха с абразивной крошкой выходит через наконечник изготовленный из керамики к закаленной стали, так как он должен обладать высокой износостойкостью.

5.2 Расчет вала

При установке блока на стол, возможны два случая нагружения вала:

1. За счет смещения центра тяжести блока относительно оси вала, возникает изгибающий момент.

2. При вращении вала возникает крутящий момент, который равен произведению блока на коэффициент трения подпятника и на расстояние опорной поверхности от оси вала.

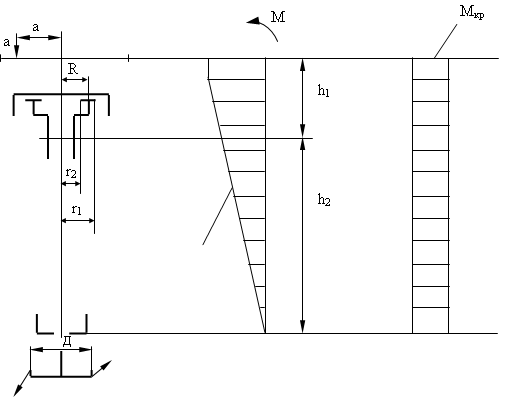

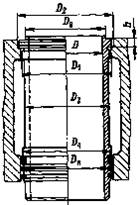

Расчетная схема для расчета вертикального вала изображена на рисунке 5.1

Рисунок 5.1 – Схема и эпюра изгибающего и крутящего момента.

Анализ, конструкции показал, что максимальное плечо а = 0,1 м, радиус опорной поверхности от оси вала R = 0.04 м, масса блока m = 280 кг.

Поскольку смазка поверхности плохая, принимаем коэффициент трения f = 0,25.

Определяем напряжения кручения по формуле [6]:

![]() (5.1)

(5.1)

где Мкр – крутящий момент, Нм

d – диаметр вала, м

Суммарное напряжение изгиба и кручения

![]() (5.2)

(5.2)

Определяем момент эквивалентный по формуле [6]:

![]() (5.3)

(5.3)

Изгибающий момент определяется по формуле [6]:

![]() (5.4)

(5.4)

где m – масса блока, м

g – ускорение земного притяжения, м/с2

![]()

Крутящий момент определяем по формуле [6]:

![]() (5.5)

(5.5)

где ![]() - коэффициент трения подпятника

- коэффициент трения подпятника

R – расстояние опорной поверхности от оси вала, м

![]()

Тогда эквивалентные напряжения будут равны

![]()

Вывод: поскольку динамические напряжения отсутствуют, такие напряжения допустимы.

Определим усилие вращения штурвала на каждую руку, если вращать двумя руками.

![]() (5.6)

(5.6)

![]() , Н (5.7)

, Н (5.7)

где Д – диаметр штурвала, м

![]()

Выполним уточненный расчет по формулам для неприработанной и приработанной пяты [6]:

Момент крутящий определяем по формулам

а) для новой пяты:

![]() (5.8)

(5.8)

где ![]() - коэффициент трения подпятника

- коэффициент трения подпятника

r1, r2 – радиус опорной поверхности от оси вала.

![]()

![]()

Момент при уточненном расчете несущественно отличается от приближенного.

6. Безопасность жизнедеятельности

6.1 Безопасность жизнедеятельности на производстве

6.1.2 Анализ условий труда на проектируемом участке

В ремонтно-восстановительном производстве важнейшее условие техники безопасности – устранение причин, порождающих производственный травматизм и тормозящий рост производительности труда. Это достигается комплексом мер, направленных на изучение причин производственного травматизма, технологии производственных процессов.

Обязательное условие для ликвидации этих и других недостатков – повышение знаний работающими техники безопасности, внедрения системы безопасных методов труда, соблюдение норм пожаро и электробезопасности, строгое соблюдение промсанитарии производственно-технологических процессов указанных в законодательстве об охране труда.

Для восстановления блок-картера дизельного двигателя в данном дипломном проекте используется оборудование являющееся источником повышенных опасностей, способных привести к травмам и расстройству здоровья.

В таблице 6.1 представлены вредные и опасные факторы, которые могут возникнуть в проектируемом участке.

Таблица 6.1 – анализ вредных и опасных факторов.

| Участок | Параметры | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| Участок напыления | – | + | + | + | + | + | – | – | – | + | + |

“+” данный фактор может присутствовать на участке;

“–”данный фактор отсутствует на участке.

Факторы:

1 – электрооборудования;

2 – повышенная температура;

3 – вибрация;

4 – шум;

5 – запыленность и загазованность;

6 – открытый огонь;

7 – плохая освещенность;

8 – повышенная влажность;

9 – токсичность;

10 – механические поломки;

11 – вращающиеся части и элементы станков.

6.1.3 Классификация и присвоение категории проектируемому участку

По ГОСТ 12.1.005–88 работы по предполагаемому технологическому процессу относятся к работам средней категории II–б. Для этой категории оптимальными являются следующие метеорологические условия:

– температура воздуха 15-210С;

– относительная влажность ≤ 75%;

– скорость движения воздуха ≤ 0,4 м/с;

Эти условия обеспечивают нормальный тепловой баланс человеческого организма. Температура воздуха вне постоянных рабочих мест должна находиться в пределах 13-240С. В общем случае температура в производственных помещениях, где температура может быть не более 30С выше средней температуры наружного воздуха самого жаркого для месяца (≤280С).

По требованиям к молниезащите производственный корпус №2 относится ко II категории. Молниезащита II категории обеспечивает защиту от прямого удара молнии, от заноса высоких потенциалов через наземные и подземные коммуникации, а также от электрической и электромагнитной индукции.

Помещение участка по опасности поражения электрическим током относится ко второму классу, в цехе существует наличие токопроводящей пыли, высокой температуры воздуха в отдельных местах цеха, возможность одновременного прикосновения к металлическим частям электрооборудования с одной стороны и к соединенным с землей неметаллоконструкций с другой.

Предприятие ОАО “БАРЗ-2” относится к IV классу по санитарной классификации. Ширина защитной зоны вокруг предприятия IV-300 составляет V-100м. Данная защитная зона защищает близлежащее жилье застройки от вредных и неприятно-пахнущих веществ, повышенного уровня шума.

Производственный корпус и расположенный в нем участок по восстановлению посадочных отверстий блок-картера соответствуют санитарно-гигиеническим требованиям к помещениям и производственным зданиям.

Участок по восстановлению блок-картера находится внутри производственного корпуса №2, который по технической документации строительства относится к категории “В” по системе пожароопасности к 1й степени, по системе огнестойкости здания (материал пола, постройки и перекрытий-железобетон являются огнестойким).

Похожие работы

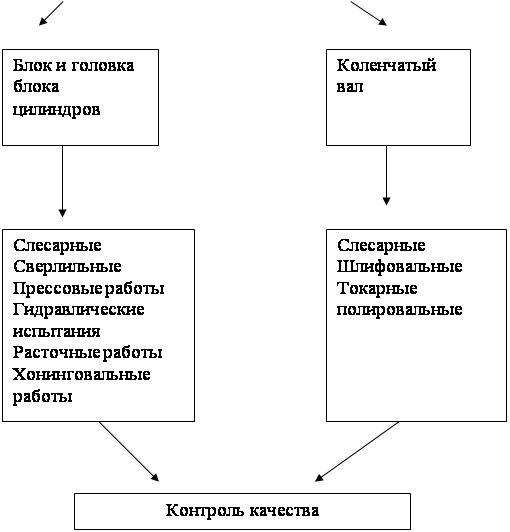

... Полуось заднего моста – Nкр=10000 шт.; 4) Ведущая вал-шестерня – Nкр=10000 шт.; 2. Назначение и структура проектируемого предприятия Проектируемое предприятие специализированным предприятием по восстановлению шлицевых валов КПП, полуосей ведущих мостов, ведущих шестерён ГП, мощностью 10000 капитальных ремонтов каждой детали в год. При данной мощности целесообразно применять бесцеховую ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

... затем сушат в сушильном шкафу (t = 200С, = 10 мин). Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части. 6. Охрана труда гильза цилиндр гальваномеханический восстановление 6.1 Меры безопасности при ремонте гильз ДВС Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной ...

... 1500*2500 3,75м 3,75м настольно-сверлильный станок 1 стационарный 1000*1500 1,5м 1,5м подставка под настольное оборудование 1 стационарный 1000*1600 1,6м 1,6м итог: 31,14м.кв. 2.2. ЭКОНОМИЧЕСКИЙ РАСЧЕТ При проектировании участка предлагается рассчитать основные технико- экономические показатели деятельности участка. Для этого предлагается провести расчет стоимости 1 нормо- часа ...

0 комментариев