Навигация

ВЫБОР МЕТОДА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

3. ВЫБОР МЕТОДА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Прежде чем принять решение о методах и последовательности обработки отдельных поверхностей детали и составить технологический маршрут изготовления детали, необходимо произвести расчеты экономической эффективности различных вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции. В качестве себестоимости рассматривается технологическая себестоимость, которая включает изменяющиеся по вариантам статьи затрат.

Сравним два метода изготовления детали:

| Наименование показателей | 1-й вариант | 2-й вариант |

| Вид заготовки | литье | прокат |

| Класс точности | II | II |

| Масса заготовки | 0.7 | 1.2 |

| Стоимость 1т заготовки, принятых за базу Ci, у.е. | 58,58 | 143,3 |

| Стоимость 1т стружки Sотх , у.е. | 25 | 25 |

а) Себестоимость заготовки изготовленной методом литья:

,

,

где Сi – базовая стоимость одной тонны заготовок, у.е.;

КТ, КС, КВ, КМ, КП – коэффициенты, зависящие от класса точности,

группы сложности, массы, марки материала и

объёма производства;

Q – масса заготовки, кг;

q – масса готовой детали, кг;

Sотх – цена одной тонны отходов.

Согласно справочным данным примем Сi=136 у.е. (табл. 2.6 [1]), КТ=1, [1], КС=0,7,(табл. 2.8 [1]), КВ=1,07, [1], КМ=1,22, (табл. 2.8 [1]), КП=0,5, (табл. 2.8 [1]).

![]() у.е.

у.е.

б) Себестоимость заготовки, получаемой из проката

Если использовать круглый сортовой профиль общего назначения, то стоимость заготовок будет равна

Sзаг = М + ΣСоз ,

где М – затраты на материал заготовки, у.е.;

SСоз – технологическая себестоимость операций, у.е..

![]() ,

,

где Спз – приведенные затраты на рабочем месте, у.е./ч;

Тшт – штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

![]() ,

,

где S – цена одного килограмма заготовки, у.е..

Если заготовку из проката отрезать на абразивно-отрезных станках, то Спз = 121 у.е./ч, Тшт = 1,2 мин [1]. Тогда

![]()

Согласно справочным данным [1] S = 136 у.е. за одну тонну. Следовательно, учитывая (4),

Sзаг = (1,2·136)/1000 – (1,2 – 0,615)·25/1000 + 0,0242 = 0,172 (у.е.)

Как видно, заготовка из проката оказалась намного дороже. Но т.к. у нас среднесерийное производство и для получения заготовки методом литья ещё необходима дорогая форма, то в итоге получении заготовки литьем будет стоить дороже, чем получение прокатом. Т.о. мы будем изготавливать заготовку прокатом.

Сравним два варианта технологического маршрута по минимуму приведенных затрат.

а) При использовании токарно-винторезного станка 1А616 часовые приведенные затраты равны

Спз = Сз + Счз + Ен·(Кс + Кз),

где Сз – основная и дополнительная зарплата с начислениями, у.е./ч;

Счз – часовые затраты по эксплуатации рабочего места, у.е./ч;

Ен – нормативный коэффициент экономической эффективности капитальных вложений;

Кс и Кз – удельные часовые капитальные вложения соответственно в станок и в здание, у.е./ ч.

Сз = ε·Стф ·k·y,

где ε – коэффициент, учитывающий дополнительную зарплату;

Стф – часовая тарифная ставка станочника-сдельщика, у.е./ч;

k – коэффициент, учитывающий зарплату наладчика;

y – коэффициент, учитывающий оплату рабочего при многостаночном обслуживании.

Примем ε = 1,53; Стф = 67 у.е./ч; k = 1; y = 1 [1]. Тогда

Сз = 1,53·67·1·1 =102,51 (у.е./ч)

Часовые затраты по эксплуатации рабочего места:

![]()

где ![]() – практические часовые затраты на базовом рабочем месте, у.е./ч;

– практические часовые затраты на базовом рабочем месте, у.е./ч;

Км – коэффициент, показывающий, во сколько раз затраты, связанные с рабо-той данного станка, больше, чем аналогичные расходы у базового станка.

Примем ![]() = 36,3 у.е./ч, для токарно-винторезного станка Км = 0,9.

= 36,3 у.е./ч, для токарно-винторезного станка Км = 0,9.

![]()

Удельные часовые капитальные вложения в станок:

Кс = (100·Ц)/(Fд·ηз) ,

где Ц – балансовая стоимость станка, у.е.;

Fд – действительный годовой фонд времени работы станка, ч;

hз – коэффициент загрузки станка.

По справочным данным [1] берем для токарно-винторезного станка Ц = 9390 у.е., Fд = 4029 ч, hз = 0,97. Тогда

Кс = (100·1750)/(4029·0,97) = 44,8 (у.е./ч)

Удельные часовые капитальные вложения в здание:

Кз = 7840·F/( Fд·ηз),

где F – производственная площадь, занимаемая станком с учетом проходов, м2:

F = f·kf,

где f – площадь станка, м2;

kf – коэффициент, учитывающий дополнительную производственную площадь проходов. Согласно [1] f = 1,9 м2, kf= 4. Тогда удельные часовые капитальные вложения в здание с учетом (10) равны

Кз = 7840·1,9·4/(4029·0,97) = 15,2 (у.е./ч)

Принимаем Ен = 0,15. Тогда

![]()

б) При использование токарно-копировального многорезцового полуавтомата 1Н713, приведенные затраты рассчитываются также:

Сз = 1,53·67·1·1 =102,51 (у.е./ч)

![]() (у.е./ч)

(у.е./ч)

![]() у.е./ч.

у.е./ч.

![]() у.е./ч.

у.е./ч.

![]() у.е./ч.

у.е./ч.

Итак, часовые приведенные затраты на изготовление детали на токарно-винторезном меньше, чем на токарно-копировальном станке и т.к. стоимость первого гораздо меньше второго, поэтому будем использовать токарно-винторезный станок. Т.о. после прокатки заготовка будет обработана на токарно-винторезном станке 1А616, горизонтально-фрезерном станке 6Р81Г .

Похожие работы

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

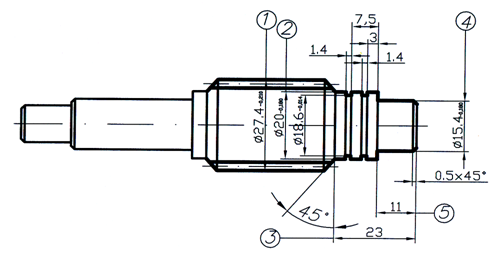

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

0 комментариев