Навигация

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Типовой ТП разрабатывается на основе анализа множества действующих и возможных ТП для типовых представителей групп изделий. Он должен быть рациональным в конкретных производственных условиях и обладать единством содержания и последовательности большинства ТО для группы изделий, обладающих общими конструктивными признаками.

Проектирование техпроцессов зависит от типа производства. Для простых деталей разрабатываются подробные маршрутные техпроцессы с указанием содержания операций и переходов, а также выдерживаемых размеров. Типовые техпроцессы обычно оснащаются универсальным станочным оборудованием и стандартной оснасткой. Применяются универсальные и групповые приспособления. В среднесерийном производстве в качестве заготовок широко используются сортовой прокат, штамповки, отливки и другие виды заготовок, применение которых экономически целесообразно. Технологический процесс должен обеспечивать изготовление деталей заданного качества, удовлетворять требованиям высокой производительности обработки, наименьшей себестоимости продукции, безопасности и облегчения условий труда. Свойства деталей формируются поэтапно – от операции к операции, поскольку для каждого способа обработки (точения, шлифования и др.) существуют возможности исправления исходных погрешностей заготовки и получения требуемых точности и качества обработанных поверхностей. Это объясняется прежде всего физической сущностью способа обработки.

Обработка деталей обычно делится на следующие этапы:

- черновая обработка, когда удаляется большая часть припуска, что обусловлено наличием дефектов заготовки;

- чистовая, когда в основном обеспечивается требуемая точность;

- отделочная, когда достигается требуемая шероховатость поверхностей и окончательно обеспечивается точность детали.

Проектируя технологическую операцию, необходимо стремиться к уменьшению ее трудоемкости. Производительность обработки зависит от режимов резания, количества переходов и рабочих ходов, последовательности их выполнения.

Число и последовательность технологических переходов зависят от вида заготовок и точностных требований к готовой детали. Совмещение переходов определяется конструкцией детали, возможностями расположения режущих инструментов на станке и жесткостью заготовки. Переходы, при которых соблюдаются жесткие требования к точности и

шероховатости поверхности, иногда целесообразно выделить в отдельную операцию, применяя одноместную одноинструментальную последовательную обработку.

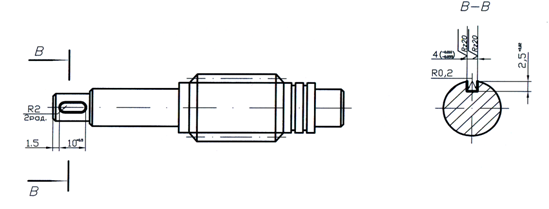

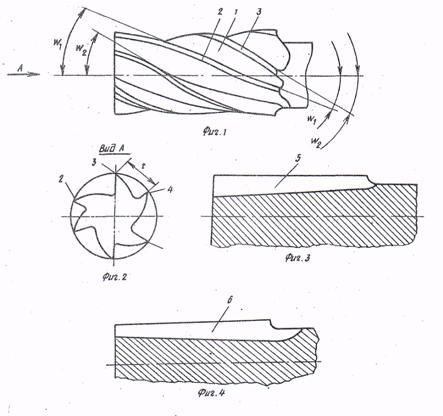

Форма детали «пробка» является правильной геометрической, является телом вращения.

Значение шероховатостей поверхностей соответствует классам точности их размеров и методам обработки этих поверхностей.

Для изготовления данной детали используются типовые операции:

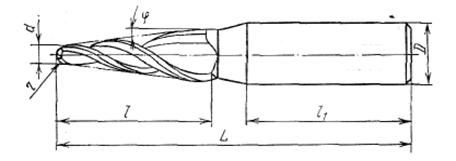

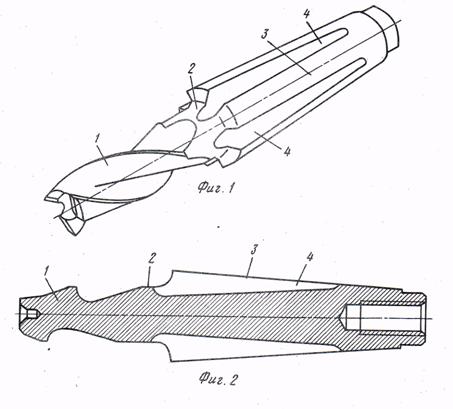

- подрезка торцов; черновое и чистовое точение; снятие фасок; точение канавки; фрезерование.

Имеется свободный подвод и отвод режущего инструмента к обрабатываемым поверхностям.

8.2 РАЗРАБОТКА МАРШРУТНОЙ И ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ

При разработке технологического процесса следует руководствоваться следующими принципами:

- при обработке заготовок, необработанные поверхности можно использовать в качестве баз для первой операции;

- при обработке у заготовок всех поверхностей в качестве технологических баз для первой операции целесообразно использовать поверхности с наименьшими припусками;

- в первую очередь следует обрабатывать те поверхности, которые являются базовыми в дальнейшей обработке;

- далее выполняют обработку тех поверхностей, при снятии стружки с которых в меньшей степени уменьшается жесткость детали;

- в начале технологического процесса следует осуществлять те операции, в которых велика вероятность получения брака из-за дефекта.

Технологический процесс записывается пооперационно, с перечислением всех переходов.

005 Операция токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий патрон.

Технологическая база: необработанная внешняя поверхность заготовки.

Установить заготовку в трехкулачковый самоцентрирующий патрон.

Переход 1: подрезать торец; RZ10.

Инструмент: резец подрезной по ГОСТ 18874-73.

Переход 2: точить наружную поверхность начерно Æ61,6; RZ20.

Инструмент: резец токарный проходной упорный по ГОСТ 18878-73.

010 Операция токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий патрон.

Переход 1: обточить наружную поверхность начисто, Æ60±37 мм; RZ10.

Инструмент: резец токарный проходной упорный по ГОСТ 18878-73.

Переход 2: точить начерно наружную поверхность Æ60 на длину 16,2; RZ20.

Инструмент: резец проходной отогнутый ГОСТ 188877-73.

Похожие работы

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

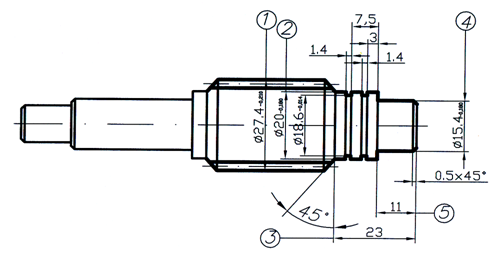

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

0 комментариев