Навигация

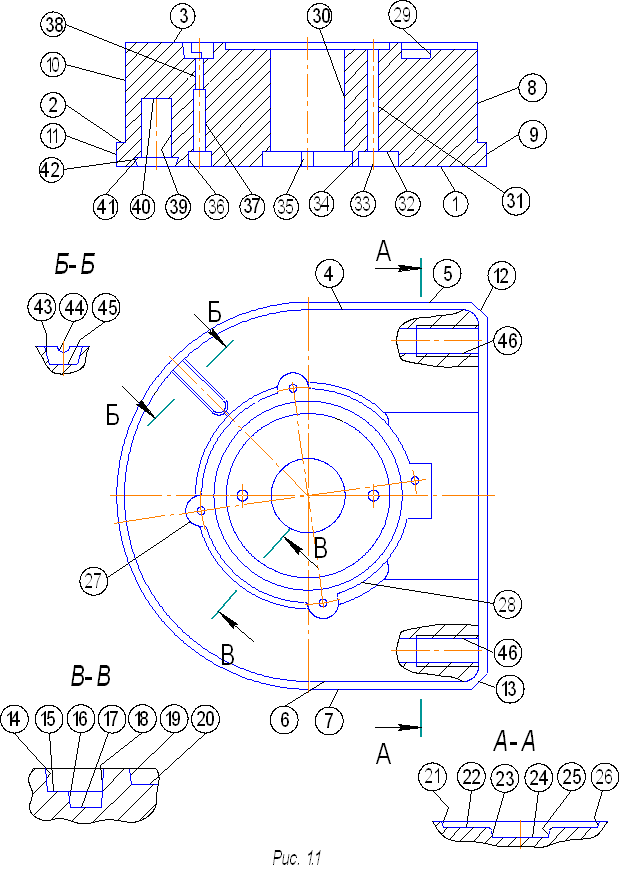

015 Операция токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий патрон.

Переход 1: точить начисто наружную поверхность Æ60±37 на длину 16±0,22; RZ10.

Инструмент: резец проходной отогнутый ГОСТ 188877-73.

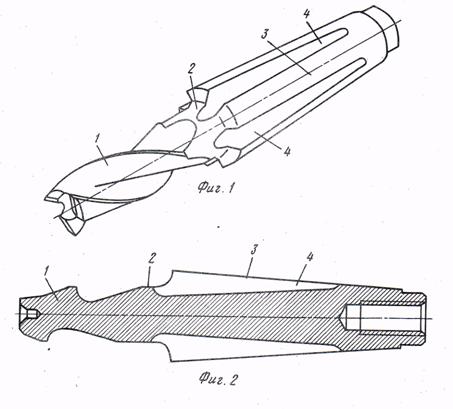

Переход 2: точить начерно внешнюю поверхность Æ35 на длину 16,4; RZ20.

Инструмент: проходной упорный резец по ГОСТ 18883-73.

Переход 3:снять фаску 1,5x300; RZ10.

Инструмент: резец токарный проходной с пластинами из твердого сплава по ГОСТ 18878-73.

020 Операция токарная

Оборудование: токарно-винторезный станок 1А616.

Оснастка: трехкулачковый самоцентрирующий патрон.

Переустановить деталь.

Переход 1: подрезать торец; RZ10.

Инструмент: резец подрезной по ГОСТ 18874-73.

Переход 2: точить внешнюю поверхность Æ52,5 начерно на длину 24; RZ20.

Инструмент: резец токарный проходной упорный по ГОСТ 18878-73.

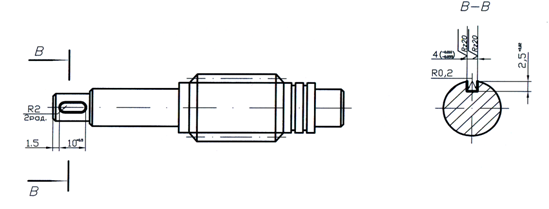

Переход 3: точить канавку Æ49,7±0,31 на длину 3,2±0,15 ; RZ10.

Инструмент: резец канавочный ГОСТ 18873-73.

Переход 4: точить резьбу М52x1,5 начисто; RZ10.

Инструмент: проходной резец для нарезания резьбы по ГОСТ 17933-72.

Переход 5: снять фаску 1,5x450; RZ10.

Инструмент: резец токарный проходной прямой с пластинами из твердого сплава по ГОСТ 188878-73.

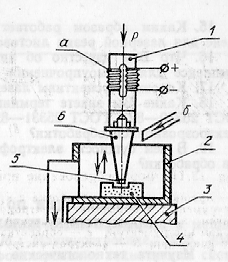

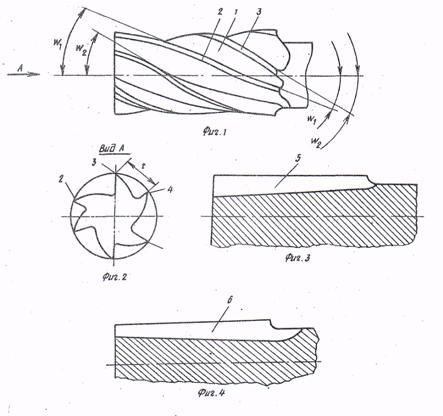

025 Операция фрезеровальная:

Оборудование: горизонтально-фрезерный станок 6Р10.

Оснастка: делительная головка, резьбовое кольцо.

Технологическая база: обработанная внешняя поверхность резьбы с надетым на неё резьбовым кольцом.

Установить деталь в делительную головку.

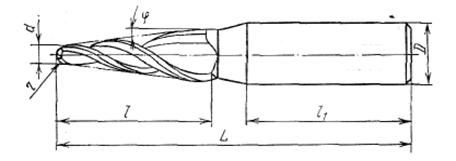

Переход 1: фрезеровать поверхность до получения шестигранника Æ28,5±0,26; RZ10.

Инструмент: упорная фреза, 2 штуки по ГОСТ 2679-73.

030 Операция контрольно – измерительная

Переход 1: проверить размеры Æ60±0,37; Æ40±0,31;30-0,28, 16±0,22; 28,5±0,26; М52x1,5±0,37; 48±0,31; 24±0,26; 34,6±0,31; Æ49,7±0,31; 3,2±0,15; 5,2±0,15.

Инструмент: штангенциркуль.

8.3 РАСЧЁТ И НАЗНАЧЕНИЕ РЕЖИМОВ ОБРАБОТКИ

Основными элементами резания при токарной обработке являются: скорость резания V, подача S и глубина резания t.

Режимы резания при обработке детали рассчитаем расчетным методом.

а) При точении скорость резания рассчитываем по формуле:

![]() ;

;

где Т - среднее значение стойкости, мин;

(при одноинструментной обработке Т=60 мин)

t - глубина резания;

S – подача;

Cv= 56; m = 0,125; y =0,66; x=0,25.

Значение величины подачи S берём из т. 11-14 [2].

Значение коэффициентов Cn и показателей степеней выбираем из т. 8

Коэффициент Kn определяется по формуле:

![]()

где Kmn - коэффициент учитывающий влияние материала заготовки;

Kпn - коэффициент учитывающий состояние поверхности заготовки;

Kun - коэффициент учитывающий материал инструмента;

Значение коэффициентов Kmn, Kun и Kпn выбираем из т. 1-6 [2].

Kmn = 0,8; Kun = 1; Kпn = 0,8.

Определим число оборотов шпинделя станка.

где V – cкорость резания;

D – диаметр обрабатываемой поверхности;

Определяем основное технологическое время:

где lр.х. - длина рабочего хода резца, мм;

i - количество проходов, шт.

б) Скорость резания при фрезеровании:

v = Cv·Kv·Dq/(Tm·tx·sy·Bp·Zp);

где Bp и Zp – справочные коэффициенты.

Результаты расчётов по приведенным выше формулам заносим в таблицу 8.

Таблица 8 – Расчет режимов резания.

| Наименование переходов | Глуби-на реза-ния | l p.x., мм | i, шт | Подача S, мм//об | V, м//мин | n пр, об//мин | То ,мин |

| Подрезка торца | 1 | 30 | 1 | 0,2 | 14,978 | 584,68 | 0,257 |

| Точение черновое | 0,21 | 30 | 1 | 0,3 | 5,868 | 1200,6 | 0,083 |

| Точение чистовое | 0,15 | 30 | 1 | 0,05 | 34,14 | 1702,4 | 0,352 |

| Точение черновое | 3 | 0,6 | 3 | 0,3 | 5,868 | 1200,6 | 0,005 |

| Точение чистовое | 0,1 | 17,3 | 1 | 0,05 | 34,14 | 1702,4 | 0,203 |

| Точение черновое | 2,7 | 3 | 1 | 0,3 | 5,868 | 1200,6 | 0,008 |

| Снятие фаски чистовое | 1 | 1 | 1 | 0,2 | 4,449 | 1472,7 | 0,003 |

| Подрезка торца | 1 | 30 | 1 | 0,2 | 14,978 | 584,68 | 0,257 |

| Точение черновое | 3 | 3 | 1 | 0,3 | 5,868 | 1200,6 | 0,008 |

| Точение канавки чистовое | - | 1 | 1 | 0,05 | 5,461 | 1702,4 | 0,012 |

| Нанесение резьбы | - | 21 | 1 | 0,05 | 29,361 | 67 | 6,269 |

| Снятие фаски чистовое | 1,6 | 1 | 1 | 0,2 | 4,449 | 1472,7 | 0,003 |

| Фрезерование | 1 | 17,3 | 1 | 0,04 | 22,9 | 468,2 | 0,924 |

В итоге имеем То =8,39 мин.

Похожие работы

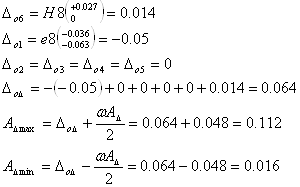

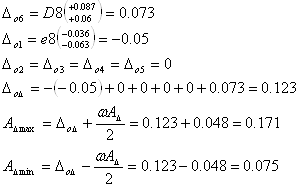

... АΔmax и AΔmin входят в допустимый интервал. В результате при сборке обеспечивается точность исходного звена. 2. Разработка технологического процесса изготовления плиты нижней Служебное назначение детали Плита нижняя представляет собой базовую деталь, на которую устанавливают другие детали и сборочные единицы, точность относительного положения которых должна обеспечиваться ...

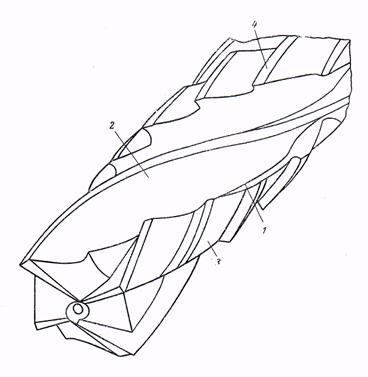

... целесообразно использовать ковку в подкладном штампе. Чертеж заготовки представлен на рис.4.1. При этом способе изготовления заготовки возможно получить припуски до 3 мм, с допусками +1.5 ¸ -1 мм. 5. Выбор плана обработки детали Технологический процесс обработки детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном плане, то необходимо выделить ...

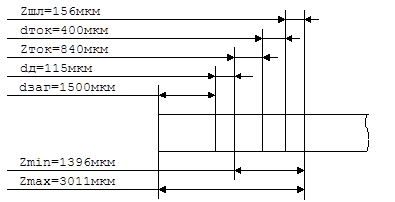

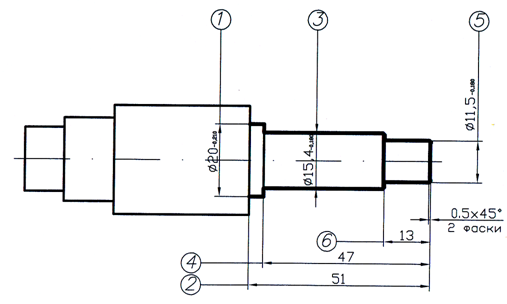

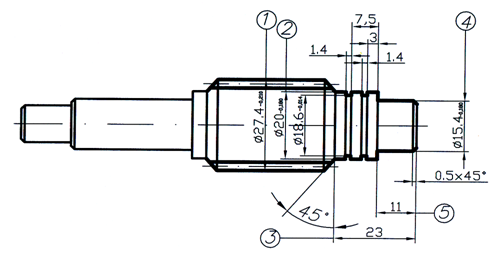

... Заготовка h14 30 Черновое точение h14 1,5 Т40 1,4 28,6 Чистовое точение h12 1,2 Т40 1,2 27,4 шлифование 0,40 Т40 0,40 27 5. Разработка технологического процесса изготовления заданной детали 005 Заготовительная Рассчитать припуски 010 Фрезерно-центровальная 1 Фрезеровать торцы 2 Засверлить ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

0 комментариев