Навигация

Обтачивание тонкое

3 Обтачивание тонкое

При точении обработка ведется в трехкулачковом самоцентрирующемся патроне, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

Погрешность заготовки определяем по формуле [3].

![]() , (16)

, (16)

где ![]() – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

![]() – погрешность эксцентричности пробитого отверстия, мм;

– погрешность эксцентричности пробитого отверстия, мм;

Согласно ГОСТ 7505-89

![]() = 0,8 мм.

= 0,8 мм.

![]() 1,5 мм.

1,5 мм.

Тогда ![]() = 1700 мкм.

= 1700 мкм.

Величина остаточных пространственных отклонений [3]

1) после чернового точения

![]() =0,06*1700=102 мкм;

=0,06*1700=102 мкм;

2) после чистового точения

![]() =0,04*1700=68 мкм;

=0,04*1700=68 мкм;

3) после точения тонкого ![]() =0,02*1700=34 мкм.

=0,02*1700=34 мкм.

Выписываем параметры шероховатости ![]() и глубины дефектного слоя Т для всех операций:

и глубины дефектного слоя Т для всех операций:

1) заготовка

![]() =150 мкм; Т=250 мкм;

=150 мкм; Т=250 мкм;

2) точение черновое

![]() =50 мкм; Т=50 мкм;

=50 мкм; Т=50 мкм;

3) точение чистовое

![]() =20 мкм; Т=25 мкм;

=20 мкм; Т=25 мкм;

4) точение тонкое

![]() =10 мкм; Т=20 мкм;

=10 мкм; Т=20 мкм;

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 3.7.

![]() , (17)

, (17)

где ![]() - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

![]() - глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

![]() - пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

![]() =2*(150+250+1700)=2*2100 мкм;

=2*(150+250+1700)=2*2100 мкм;

2) под чистовое точение

![]() =2*(50+50+102)=2*202 мкм;

=2*(50+50+102)=2*202 мкм;

3) под точение тонкое

![]() =2*(10+20+34)=2*64 мкм.

=2*(10+20+34)=2*64 мкм.

Определяем расчетный размер ![]() путем последовательного вычитания расчетного минимального припуска каждого технологического перехода, начиная с максимального размера:

путем последовательного вычитания расчетного минимального припуска каждого технологического перехода, начиная с максимального размера:

![]() =70,03мм;

=70,03мм;

![]() =70,03-2*0,064=69,902 мм;

=70,03-2*0,064=69,902 мм;

![]() = 69,902-2*0,113=69,676 мм;

= 69,902-2*0,113=69,676 мм;

![]() =69,676-2*0,202=69,272 мм

=69,676-2*0,202=69,272 мм

В графу ![]() записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наименьшие предельные размеры ![]() определяем вычитанием допуска из наибольшего предельного размера:

определяем вычитанием допуска из наибольшего предельного размера:

![]() =69,3-3,2=66,2 мм;

=69,3-3,2=66,2 мм;

![]() =69,7-0,3=69,4 мм;

=69,7-0,3=69,4 мм;

![]() =69,9-0,12=69,78 мм;

=69,9-0,12=69,78 мм;

![]() =70,03-0,03=70 мм;

=70,03-0,03=70 мм;

Предельные значения припусков ![]() определяем как разность наименьших предельных размеров и

определяем как разность наименьших предельных размеров и ![]() - как разность наибольших предельных размеров последующего и выполняемого переходов:

- как разность наибольших предельных размеров последующего и выполняемого переходов:

![]() = 69,7-69,3=0,4 мм;

= 69,7-69,3=0,4 мм;

![]() = 69,9-69,7=0,2 мм;

= 69,9-69,7=0,2 мм;

![]() = 70,03-69,9=0,13 мм;

= 70,03-69,9=0,13 мм;

![]() = 69,1-66,2=2,9 мм;

= 69,1-66,2=2,9 мм;

![]() = 69,78-69,1=0,68 мм;

= 69,78-69,1=0,68 мм;

![]() = 70-69,78=0,22 мм;

= 70-69,78=0,22 мм;

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

![]() = 400+200+130=730 мкм;

= 400+200+130=730 мкм;

![]() = 2900+380+220=3500 мкм.

= 2900+380+220=3500 мкм.

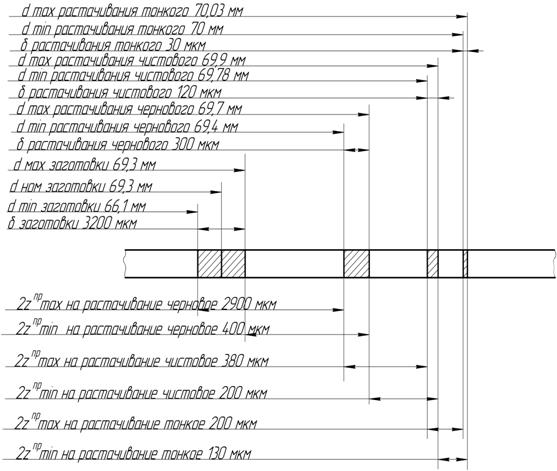

Таблица 5.1-Расчёт припусков на обработку поверхности Ø70Н7

| Технологические переходы обработки поверхности | Элементы припуска, мкм | Расчётный припуск, мкм | Расчётный размер dР, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мкм | ||||

|

| T | r |

|

|

|

| ||||

| Заготовка | 150 | 250 | 1700 | 69,272 | 3200 | 66,1 | 69,3 | |||

| Точение черновое | 50 | 50 | 102 | 2*202 | 69,676 | 300 | 69,4 | 69,7 | 400 | 3300 |

| Точение чистовое | 20 | 25 | 68 | 2*113 | 69,902 | 120 | 69,78 | 69,9 | 200 | 380 |

| Точение тонкое | 10 | 20 | 34 | 2*64 | 70,03 | 30 | 70 | 70,03 | 130 | 220 |

| Итого | 730 | 3900 | ||||||||

Величину номинального припуска определяем с учётом несимметричности расположения поля допуска заготовки.

2![]() , (18)

, (18)

где ![]() - максимальный диаметр заготовки

- максимальный диаметр заготовки ![]() =69,3 мм;

=69,3 мм;

![]() - максимальный диаметр детали ВDд=70,03 мм.

- максимальный диаметр детали ВDд=70,03 мм.

![]() =0,73+69,3-70,03=0 мм.

=0,73+69,3-70,03=0 мм.

Номинальный диаметр заготовки

![]() ,

(19)

,

(19)

![]() =69,3-0=69,3 мм.

=69,3-0=69,3 мм.

Производим проверку правильности расчётов по формуле [3]

![]() (20)

(20)

220-130=120-30 90=90

380-200=300-120 180=180

3300-400=3200-300 2900=2900

Проверка показывает, что расчёты припусков выполнены правильно.

Строим схему графического расположения припусков и допусков поверхности Ø70Н7 (рисунок5.1).

6.2 Расчёт припусков на обработку поверхности Ø65h11

Заготовка вала получена штамповкой на кривошипном горячештамповочном прессе. Маршрут обработки включает следующие операции (переходы):

1. Черновое точение

2. Чистовое точение

3. Шлифование

При точении обработка ведется в трехкулачковом патроне, из чего следует, что погрешность установки детали в радиальном направлении равна e=124, при шлифовании заготовка устанавливается в приспособлении с пневматическим зажимом , поэтому ε=90.

Погрешность заготовки определяем по формуле [3].

![]() , (21)

, (21)

где ![]() – погрешность заготовки по смещению, мм;

– погрешность заготовки по смещению, мм;

![]() – погрешность эксцентричности пробитого отверстия, мм;

– погрешность эксцентричности пробитого отверстия, мм;

Согласно ГОСТ 7505-89

![]() = 0,8 мм.

= 0,8 мм.

![]() 1,5 мм.

1,5 мм.

Тогда ![]() = 1700 мкм.

= 1700 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 3.7.

![]() ,

,

где ![]() - высота неровностей, полученных на предыдущей операции;

- высота неровностей, полученных на предыдущей операции;

![]() - глубина дефектного слоя, полученного на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции;

![]() - пространственное отклонение, полученное на предыдущей операции.

- пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

![]() =2*(150+250+1700+124)=2*2224 мкм;

=2*(150+250+1700+124)=2*2224 мкм;

2) под чистовое точение

![]() =2*(50+50+102+124)=2*326 мкм;

=2*(50+50+102+124)=2*326 мкм;

3) под предварительное шлифование

![]() =2*(30+30+68+124)=2*252мкм;

=2*(30+30+68+124)=2*252мкм;

4) под чистовое шлифование

![]() =2*(5+15+34+90)=2*144 мкм.

=2*(5+15+34+90)=2*144 мкм.

Определяем расчетный размер ![]() путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

![]() =64,81мм;

=64,81мм;

![]() =64,81+0,288=65,098 мм;

=64,81+0,288=65,098 мм;

![]() = 65,098+0,504=65,602 мм;

= 65,098+0,504=65,602 мм;

![]() =65,602+0,652=66,254 мм;

=65,602+0,652=66,254 мм;

В графу ![]() записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на данной операции.

записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на данной операции.

Наибольшие предельные размеры ![]() определяем прибавлением допуска к наименьшему предельному размеру:

определяем прибавлением допуска к наименьшему предельному размеру:

![]() =64,81+0,046=64,856 мм;

=64,81+0,046=64,856 мм;

![]() =65,1+0,19=65,29 мм;

=65,1+0,19=65,29 мм;

![]() =65,6+0,3=65,9 мм;

=65,6+0,3=65,9 мм;

![]() =66,3+3,2=69,5 мм;

=66,3+3,2=69,5 мм;

Предельные значения припусков ![]() определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и ![]() - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

- как разность наименьших предельных размеров предыдущего и выполняемого переходов:

![]() = 65,29-64,856=0,434 мм;

= 65,29-64,856=0,434 мм;

![]() = 65,9-65,29=0,61мм;

= 65,9-65,29=0,61мм;

![]() = 69,5-65,9=3,6мм;

= 69,5-65,9=3,6мм;

![]() = 65,1-64,81=0,29 мм;

= 65,1-64,81=0,29 мм;

![]() = 65,6-65,1=0,5 мм;

= 65,6-65,1=0,5 мм;

![]() = 66,3-65,6=0,7 мм;

= 66,3-65,6=0,7 мм;

Общие припуски Z0max и Z0min рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

![]() =700+500+290=1490 мкм;

=700+500+290=1490 мкм;

![]() =3600+610+434=4644 мкм.

=3600+610+434=4644 мкм.

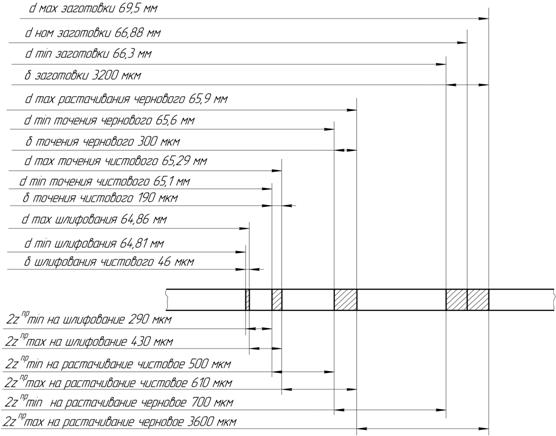

Таблица 5.2-Расчёт припусков на обработку поверхности Ø65h11.

| Технологические переходы обработки поверхности | Элементы припуска, мкм | Расчётный припуск, мкм | Расчётный размер dp, мм | Допуск d, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

|

| T | r | ε |

|

|

|

| ||||

| Заготовка | 150 | 250 | 1700 | 124 | - | 66,254 | 3200 | 66,3 | 69,5 | - | - |

| Точение черновое | 50 | 50 | 102 | 124 | 2* 326 | 65,602 | 300 | 65,6 | 65,9 | 700 | 3600 |

| Точение чистовое | 30 | 30 | 68 | 124 | 2* 252 | 65,098 | 190 | 65,1 | 65,29 | 500 | 610 |

| Шлифование | 5 | 15 | 34 | 90 | 2* 144 | 64,81 | 46 | 64,81 | 64,856 | 290 | 434 |

| Итого | 1490 | 4644 | |||||||||

Величину номинального припуска определяем с учётом несиммет-

ричности расположения поля допуска заготовки по формуле (18).

![]() , (22)

, (22)

где ![]() - нижнее отклонение заготовки

- нижнее отклонение заготовки ![]() =1,1 мм;

=1,1 мм;

![]() - нижнее отклонение размера детали Нз=0,19 мм.

- нижнее отклонение размера детали Нз=0,19 мм.

![]() =1,49+(-1,1)-(-0,19)=0,58 мм.

=1,49+(-1,1)-(-0,19)=0,58 мм.

Номинальный диаметр заготовки

![]() , (23)

, (23)

![]() =66,3+0,58=66,88 мм.

=66,3+0,58=66,88 мм.

Производим проверку правильности расчётов по формуле [3]

![]() (24)

(24)

434-290=190-46 144=144

610-500=300-190 110=110

3600-700=3200-300 2900=2900

Проверка показывает, что расчёты припусков выполнены правильно.

Cтроим схему графического расположения припусков и допусков верхности Ø65h11 (рисунок 5.2).

На остальные поверхности заготовки припуски назначаем по ГОСТ 7505-89 и результаты сводим в таблицу 5.3.

Таблица 5.3- Припуски и допуски на обрабатываемые поверхности вала

| Размер | Припуск | Допуск | |

| табличный | расчетный | ||

| 1 | 2 | 3 | 4 |

| Æ222h11 | 2*3,5 |

| |

| Æ90 | 2*2,5 | | |

| Æ70H7 | 2*2,4 |

| |

| 65 | 2*0,94 |

| |

| 30 | 6 |

| |

| 5 | 2,5 |

| |

Похожие работы

... на контактную прочность активных поверхностей зубьев , циклов. Эквивалентное число циклов перемены напряжений при расчете зубьев на выносливость при изгибе , циклов. Определение допускаемых напряжений Зубчатые колеса изготовлены из стали 20Х. Механические характеристики сердцевины МПа, МПа. Твердость зубьев колеса , шестерни - . Контактные: , МПа, , МПа. Базовое число циклов ...

0 комментариев