Навигация

Определение типа производства

9 Определение типа производства

Тип производства в соответствии с ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху за каждым рабочим местом в течение месяца.

(57)

(57)

где О- количество операций, выполняемых на рабочем месте.

Р- принятое количество рабочих мест.

![]() (58)

(58)

где ![]() - нормативный коэффициент загрузки оборудования

- нормативный коэффициент загрузки оборудования

![]() - фактический коэффициент загрузки станка.

- фактический коэффициент загрузки станка.

![]() =

=![]() (59)

(59)

где m![]() - расчетное количество станков на операции.

- расчетное количество станков на операции.

Р- принятое количество рабочих мест.

Определяем расчетное количество станков m![]() для каждой операции.

для каждой операции.

m![]() , (60)

, (60)

где T![]() – штучное время, мин;

– штучное время, мин;

N – годовой объем выпуска деталей, шт;

Fд – действительный годовой фонд времени, ч.

![]() - нормативный коэффициент загрузки оборудования (

- нормативный коэффициент загрузки оборудования (![]() =0,85).

=0,85).

Количество станков на операции 005.

![]()

Принятое число станков Р=1,0

Коэффициент загрузки

![]()

Количество операций, выполняемых на рабочем месте.

![]()

Аналогичным образом рассчитываем количество операций, выполняемых на рабочем месте.

Таблица 8.1 Расчет коэффициента закрепления операций.

| Операция | Fд,ч | t | m | P |

| O |

| 005 Токарная с ЧПУ | 4029 | 25,538 | 0,1860 | 1 | 0,1860 | 4,570 |

| 010 Вертикально-протяжная | 4029 | 1,037 | 0,0146 | 1 | 0,0146 | 58,22 |

| 015 Вертикально-протяжная | 4029 | 0,968 | 0,0135 | 1 | 0,0135 | 62,96 |

| 020 Токарная | 4029 | 3,07 | 0,1580 | 1 | 0,1580 | 30,63 |

| 025Вертикально-сверлильн. | 4029 | 1,856 | 0,0270 | 1 | 0,0270 | 31,48 |

| 030 Зубофрезерная | 3904 | 10,692 | 0,0800 | 1 | 0,0800 | 5,379 |

| 045 Плоскошлифовальная | 4029 | 2,077 | 0,0152 | 1 | 0,0152 | 55,92 |

| 050 Плоскошлифовальная | 4029 | 3,53 | 0,0258 | 1 | 0,0258 | 32,95 |

| 055 Зубошлифовальная | 3904 | 3,53 | 0,0266 | 1 | 0,0266 | 31,95 |

|

| 9 | 314,1 | ||||

Определяем коэффициент закрепления операций.

![]()

По ГОСТ 3.1121-84 принимаем мелкосерийноесерийное производство (20<К![]() <40).

<40).

10 Конструкторская часть

10.1 Поворотный стол нормализованный

10.1.1 Назначение и устройство станочного приспособления

Станочное приспособление предназначено для обработки деталей, отверстия в которых расположены по окружности.

Накладные поворотные столы устанавливаются на рабочий стол вертикального или радиально-сверлильного станка.

Плантшайба 1 стола установлена на пустотелом шпинделе 2 , который вращается во втулке 10, запрессованной в литом корпусе стола 11. В этот же корпус запрессована втулка 7 , в которой направляется реечный фиксатор 5, заскакивающий во втулку 3 под действием пружины 6.

Управление реечным фиксатором осуществляется через рукоятку 4. Для облегчения поворота плантшайба 1 опирается на шарики 13 , собранные в обойме 12 и заключенные между кольцами 14.

Осевой зазор , необходимый для вращения шпинделя с плантшайбой, регулируется гайкой 8, гайка стопорится винтом 9.

Центрирование рабочих приспособлений (наладок) на плантшайбе производится с помощью цилиндрической цапфы пальца, вставленного в конусное гнездо шпинделя 2. Для фиксации углового положения в случае необходимости к корпусу наладки привинчивается шпонка, входящая в точный паз плантшайбы. Закрепление наладок производится Т-образными болтами.

Кольца шарикоподшипника 14 шлифуются после сборки с плантшайбой и корпусом приспособления . Шарики расположены на плоскости , чем облегчается изготовление подшипника.

10.1.2 Расчет приспособления на прочность

На операции 025 вертикально- сверлильной крепление обрабатываемой детали к приспособлению осуществляется четырьмя болтами M10 – 8g×85.109.Ст3 ГОСТ 7798-70

Исходными данными для расчета приспособления является сила резания.

Расчет выполняем для операции 030

Сила резания бала рассчитана в п. 6.2:

Осевая сила резания определяется по формуле c.124 [11]

Po=Pтабл * Кр (61)

Где Pтабл – табличное значение силы резания;

Кр – коэффициент, зависящий от обрабатываемого материала

Po = 1450 * 1=1450 Н

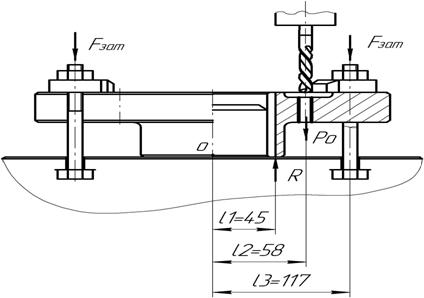

Внешними, действующими силами на деталь, являются: сила зажима Q, реакция стола приспособления R, силы резания Pо. Схема сил представлена на рис.3

Требуемую силу затяжки болтов рассчитаем из условия опрокидывания:

![]() =0

=0

Fзат*l3 + (4Fзат+Po)*l1 – Po*l2=0

![]()

![]()

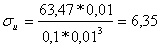

Условие прочности болта на изгиб, учитывая эксцентричность нагружения c.45 [16]:

![]() ,

(62)

,

(62)

где Fзат – сила затяжки болтов

d1 – диаметр болта.

МПа

МПа

σи<[σ]=120МПа

Условие прочности на изгиб выполняется.

Условие прочности резьбы на срез c.33 [16]:

τ = Fзат /(π*dср *H*K*Kм )<=[ τ ] , (63)

где Fзат - сила затяжки болтов;

dср – средний диаметр болта;

H – высота гайки;

K – коэффициент полноты резьбы , для треугольной резьбы K= 0,87;

Kм – коэффициент неравномерности нагрузки по виткам резьбы.

Kм =0,5; H=12 мм; dср 9,025мм.

![]() МПа

МПа

[ τ ] = 0,4*σт =0,4*200=80 МПа

τ < [ τ ] Условие прочности резьбы на срез выполняется.

Выбранные крепежные элементы удовлетворяют условиям прочности.

Список используемых источников

1 Антонюк В.Е. Конструктору станочных приспособлений: Справ. пособие.- Мн.: Беларусь, 1991.

2 Афонькин М.Г. Производство заготовок в машиностроении / М.Г. Афонькин, М.В. Магницкая.- Л: Машиностроение, 1987.

3 Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Горбацевич, В.А. Шкред.– Мн.: Выш. шк., 1983.

4 Горошкин А.К. Приспособления для металлорежущих станков: Справ. - М: Машиностроение, 1979.

5 Дипломное проектирование по технологии машиностроения / Под общ. ред. В.В. Бабука. – Мн.: Выш. шк., 1979.

6 Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Зуборезные, горизонтально-расточные станки. – М.: Машиностроение, 1974.

7 Общемашиностроительные нормативы режимов резания для технического нормирования работ на шлифовальных и доводочных станках. – М.: Машиностроение, 1974.

8 Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования. Серийное производство. – М.: Машиностроение, 1974.

9 Прогрессивные режущие инструменты и режимы резания металлов: Справ. / В.И. Баранчиков, А.В. Жаринов, Н.Д. Юдина и др.; Под общ. ред. В.И. Баранчикова. - М.: Машиностроение, 1990.-400с.: ил.

10 Режимы резания металлов: Справ. / Под ред. Ю.В. Барановского - М.: Машиностроение, 1972.

11 Справочник технолога-машиностроителя. Т.1 / Под ред. А.Г. Косиловой, Р.К. Мещерякова.– М.: Машиностроение, 1985.

12 Справочник технолога-машиностроителя. Т.2 / Под ред. А.Г. Косиловой, Р.К. Мещерякова.– М.: Машиностроение, 1985.

13 Станочные приспособления: Справ. Т.1 / Под ред. Б.Н. Вардашкина и А.А. Шатилова. - М.: Машиностроение, 1984.

14 Технология автоматизированного производства. Т.2 / Под ред. А.А. Жолобова. – Мн.: Дизайн ПРО, 1997.

15 Курсовое проектирование по технологии станкостроения. Методические указания для студентов специальности Т.03.01.00 – Могилев: МГТУ, 2003. – 34с.

16 Детали машин. / М.Н. Иванов – М.: Высш. Шк., 1991 – 383с.

Похожие работы

... на контактную прочность активных поверхностей зубьев , циклов. Эквивалентное число циклов перемены напряжений при расчете зубьев на выносливость при изгибе , циклов. Определение допускаемых напряжений Зубчатые колеса изготовлены из стали 20Х. Механические характеристики сердцевины МПа, МПа. Твердость зубьев колеса , шестерни - . Контактные: , МПа, , МПа. Базовое число циклов ...

0 комментариев